近年来,塑料加工行业高速发展,前景十分广阔。但由于注塑行业的应用覆盖广泛、涉及行业复杂,很多公司都精于生产和盈利,疏于管理和控制,进而造成对效益和成本的浪费,甚至面临亏损。所以,能够解决客户的“燃眉之急”,用智能化生产、科学化管理的方案和手段,助力客户进行价值提升就至关重要。

在注塑工业4.0的时代潮流下,泰瑞机器股份有限公司(以下简称“泰瑞”)除了为客户提供整套注塑机周边自动化集成化方案,还给公司注塑机设备标配联网接口,生产过程全数据采集,使用“智塑云”MES系统,致力全面为客户营造数字化管理和云端可视化的生产环境。从人、机、料、法、环等不同维度分析生产过程中的改善点和提升空间,完美解决传统注塑工厂的管理痛点。

泰瑞智能制造产品线经理陆晨风

“自动化、数据化、智能化是无人车间的基本条件,这需要整条生产流程链的每一个环节,都有规则、有监测、有预警,甚至有自我调节。”泰瑞智能制造产品线经理陆晨风从“点-线-面”解构了无人车间的组成。

批量精密设备生产车间

让点,趋于完美。注塑机作为生产的主体设备,必须在质量、效率和安全都有所保证,以保持连续化的高强度、高品质生产。与此同时,正如泰瑞所考虑的,还必须实现设备数据的采集、分析、传输和自我调节功能,才能够做到出现故障时的预警、统计和自我修复。

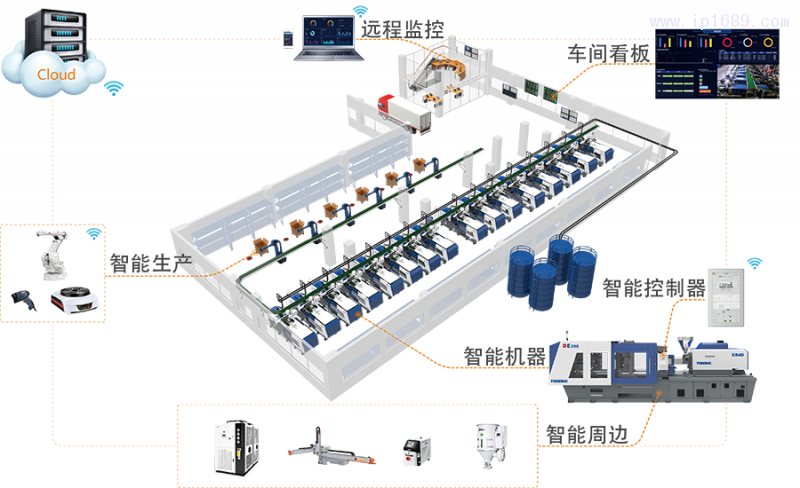

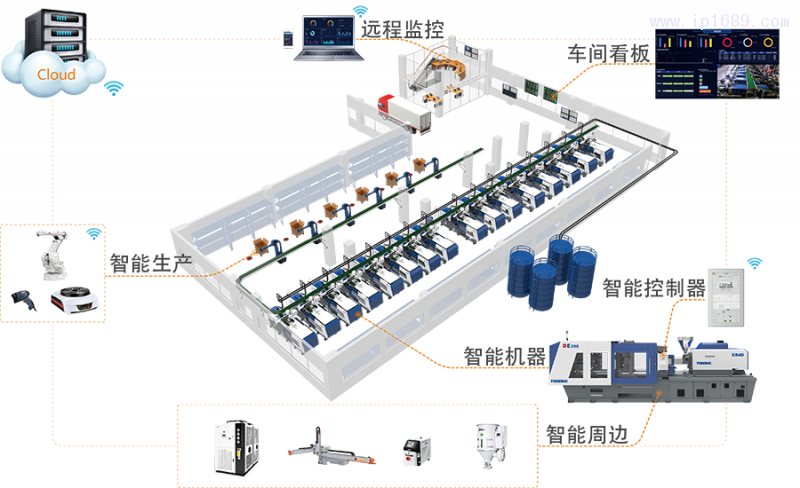

集成化智能注塑车间

让线,井然有序。整个厂区的完整自动化集成,才是“机械代人”,做到“黑灯”车间的关键。从原料供给、拌料干燥、注塑成型,到产品取出、处理检测、堆叠打包等一系列的生产环节,都必须实现高程度的整合和规划,才能真正做到无人化。每个环节效率完备、彼此默契配合,整厂规划整齐有序,这也是泰瑞“交钥匙”工程的初衷。

让面,纵览全局。数字化的云端生产管理,才是无人化车间的数据大脑,不过也常被客户所忽视和暂缓。想要放心的将工厂“交付”给机器人,那么就要给这个“机器车间主任”装上善于管理的大脑,还能够实时可视化的查看数据报表。而泰瑞“智塑云”正是做了这一点,他可以实现车间各环节设备的数据采集、传输和分析统计,并做到自我工艺调整和故障修复。

基于对生产环境和工艺水平的高标准要求,泰瑞“智塑云”的全面推行,帮助客户产业升级和数据管理,收到越来越多来自高端家电、医疗和汽配类客户的认可和赞许。其中,部分客户需要的,将很多原有旧设备,或其它品牌机器和新购入注塑机一起都并入系统,统一管控,这也已不是问题,只需要配备“智塑宝”数据采集模块,就可以实现所有注塑机联网。

智塑云数据看板

在陆总看来,增加 “智塑宝”联网的硬件,不需要增设本地硬件服务器,也不用安排网络维护员,近乎零投入,就能实现便携、高效、准确、精益化的生产管理。而且 泰瑞“智塑云”使用界面简单、操作人性化,可零基础入手。

“良好的适配性,能够完美兼容市场各品牌控制器系统,针对KEBA、弘讯及其它品牌的所有机型都有着完善的方案。”同时,联网方案也可以量身定制以满足客户不同使用需求,并能将数据与云端同步,通过与手机、电脑、大屏等实时呈现,可以使客户获得更为便携、快捷、有序的生产管理。不论何时何地,可随手掌握设备和订单等状况。

而在数据采集、管理的过程中,泰瑞“智塑云”可接入注塑机、自动化和周边辅机等设备,可对设备进行保养、维护提前预警,以提高设备使用寿命和生产效率。

值得一提的是,泰瑞联网服务实现了客户工厂所有注塑机的联网监测和生产统计。在“智塑云”中,可以随时随地洞悉产品生产数据、订单完成情况,进行有序排产和机台调配。

时至现在,在工业4.0的布设和行业快速发展的推动下,无人化、智能化注塑车间规划已经初具模型,并且技术部分也已日臻成熟。只是智能管控的行业氛围还些许不足,很多应用市场的数字化需求也有待再提高。

但我们可以想象,当一套生产设备买回来,准备好材料之后就能够“全身而退”。然后在手机或电脑端,显示着原料自动处理供给,注塑机自动生产,自动化自动取出,良品装袋打包,次品破碎回收,AGV小车运输入库,下单后自动出货装车等过程。

“并且因系统进行的大数据和工艺的模型分析,而实现自我提升和优化,让系统效率和寿命都达到最佳。这难道不是一劳永逸吗?”陆经理坦言,这种效益和便利的最大化,也就是注塑行业智能制造想要实现的“产业升级,智造未来”。