刘刚 傅南红 焦晓龙 窦希宇 许宇轩 谢鹏程

(1.北京化工大学机电工程学院,北京100029;2.海天塑机集团有限公司,浙江宁波315801)

摘要:注射成型过程中由于型腔压力大于锁模力而产生的胀模现象对注塑制品质量具有显著的影响。基于全电动三板肘杆式注塑机,系统研究了注射成型过程中的胀模特性和由胀模引起的锁模力变化特性。结果表明,在肘杆式注塑机的胀模过程中,锁模力变化量能够反映胀模程度的大小,锁模力最大增量与锁模力变均可作为衡量注塑制品质量的指标。

关键词:胀模特性;胀模量;锁模力最大增量;锁模力变

0前言

注射成型具有生产成本低、生产效率高的优势,被广泛应用于电子产品、日常生活用品、汽车、医疗设备、航空航天、光学镜片、国防装备等领域。在注塑周期中的充填结束至保压过程中,动模与定模之间会有微小分离量,即胀模量[1]。胀模量与制品质量呈高度线性相关,可作为衡量制品质量的指标[2~5]。然而,胀模量的检测通常需要在模具四周安装线性位移传感器,会对模具造成不可逆的损伤。如何通过非损伤的方式检测胀模程度的大小进而衡量制品质量具有重要的意义。

注塑过程中发生的胀模现象会引起锁模力增加,锁模力最大增量和胀模量是表征制品质量的2个指标[6]。本文基于全电动三板肘杆式注塑机,分别对注塑制品有无飞边产生情况下的胀模过程特性以及由胀模引起的锁模力变化特性进行了实验研究。

1实验部分

1.1 主要原料

聚丙烯(PP),1120,熔体流动速率为15g/10min,台塑工业(宁波)有限公司。

1.2 主要设备及仪器

全电动注塑机,VE1500Ⅱ/430h,宁波长飞亚塑料机械制造有限公司;

锁模力传感器,QE1008,瑞士GefranSensormateAG公司;

LVDT线性位移传感器,LCA2-V3,北京阿贝克传感器技术有限公司;

型腔压力传感器,温压一体式传感器6189A,瑞士KistlerInstrumenteAG公司;

数据采集卡,NI6212,美国国家仪器NI公司。

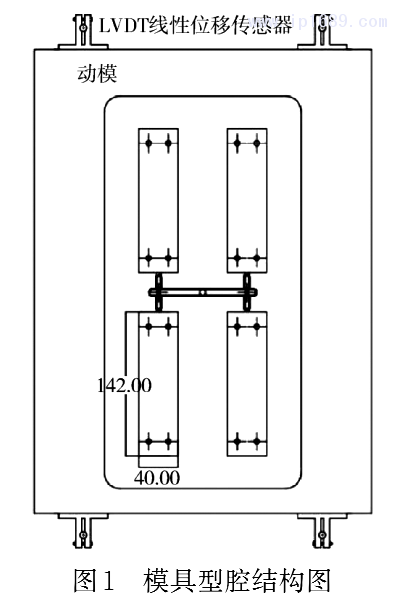

本次实验采用的模具型腔结构及LVDT线性位移传感器安装位置如图1所示,模具型腔及流道在分型面的投影面积为24757.8mm2。

1.3 实验过程

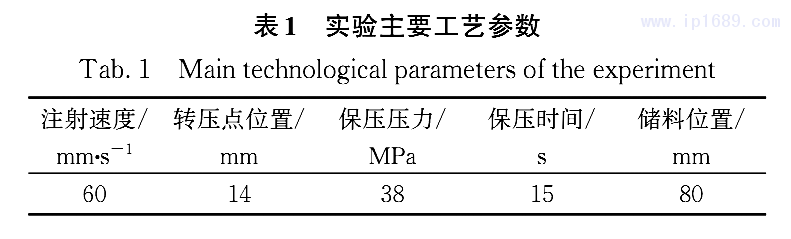

实验主要工艺参数见表1所示,由数据采集模块同步采集锁模力、型腔压力、注射压力、胀模量,采集周期自开始合模到冷却结束开模完成为止,绘制各个参数随时间变化的曲线图。

从最高锁模力开始,依次降低10t,至制品产生明显飞边缺陷停止,在每个锁模力设定值下进行3次试模,采集对应3组注塑周期内锁模力数据,并称量记录对应制品质量。

在制品产生飞边时对应的锁模力设定值下,同步采集注塑周期内锁模力、型腔压力、注射压力、胀模量,绘制各个参数随时间变化的曲线。

1.4 性能测试与结构表征

锁模力测试:在注塑机拉杆安装QE1008锁模力传感器,经由放大器将模拟信号输入至NI采集卡进行数据采集;

胀模量测试:在模具四周安装LVDT线性位移传感器,经由放大器将模拟信号输入至NI采集卡进行数据采集;

型腔压力测试:在模具内部安装Kistler温压一体式传感器,经由放大器将模拟信号输入至NI采集卡进行数据采集。

2结果与讨论

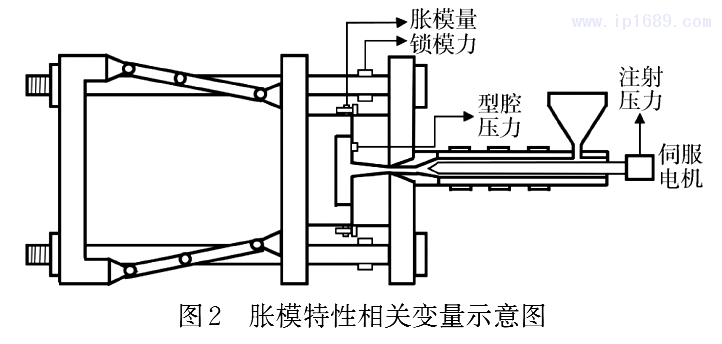

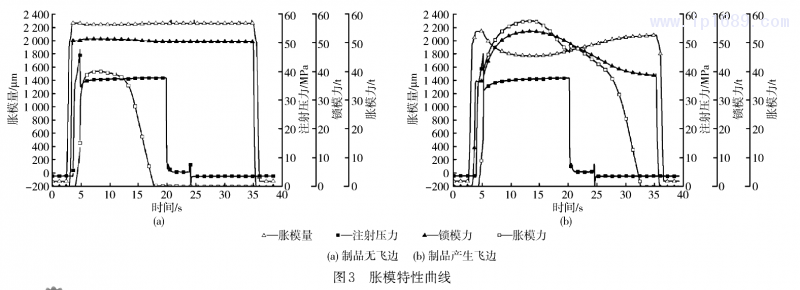

图2为注射成型过程胀模特性涉及的相关变量示意图。其中,在锁模状态下,合模单元中曲肘连杆伸直,处于自锁状态,因此将曲肘连杆简化为一根受压的弹性杆。图3(a)为制品无飞边情况下的胀模特性曲线,图3(b)为制品产生飞边缺陷情况下的胀模特性曲线,图3(a)和3(b)分别在锁模力设定值为70t与30t的条件下进行,其他工艺参数均相同。胀模特性曲线指一个注射成型周期内从开始合模至顶出制品过程中的锁模力、胀模量、胀模力以及注射压力随时间变化的曲线。其中,胀模力等于模具型腔及流道在分型面上的投影面积与型腔压力的乘积;胀模量是指充填过程中模具型腔尺寸轴向变化量,该变化量与充填过程中模具分型面位置变化量相等;当胀模力大于锁模力时,发生胀模现象。

2. 1 胀模特性曲线

如图3(a)所示,在制品无飞边情况下,胀模发生于注射末端,结束于保压过程中某一时刻。胀模力在保压过程中达到峰值后随着模具型腔内熔体的冷却不断降低,直至浇口封冻,胀模力降为零。在胀模过程中,锁模力随着胀模程度的增加而增大,型腔压力最大时,胀模程度最大,锁模力亦达到峰值;如图3(b)在制品产生飞边缺陷的情况下,胀模发生于注射末端,结束于冷却阶段中某一时刻。在胀模过程中,锁模力伴随着胀模程度的增加而显著增大,同时,由于胀模力过大,模具分型面两侧产生间隙,型腔内熔体在保压过程中溢出,形成制品飞边缺陷,相比制品无飞边产生的情况,此时由于模腔中被充入过多的熔体,熔体冷却和浇口封冻需要的时间更久,保压结束时浇口仍未封冻,导致保压压力撤去时,模具受到锁模力瞬间挤压作用,胀模力短暂上升,随后型腔内熔体冷却,胀模力逐渐降低变为零。若不改变其他工艺参数,延长保压时间直至浇口封冻,在保压压力撤去时,胀模力不会出现瞬间增大的现象。

2. 2 基于胀模特性的注塑制品质量衡量指标

在胀模过程中,胀模量与锁模力的变化趋势相同,锁模力随着胀模量的增加而增加。对于三板肘杆式合模单元,如图2,拉杆两端与定模板、后模板可视为刚性联接,模具在锁模力的作用下被轴向压缩,发生胀模时,模具的压缩量减小,动定模板之间的距离增加,而后模板与动模板之间由于曲肘连杆伸直,进入自锁状态,距离保持不变,从而在胀模过程中,拉杆随着胀模量的增加而被拉伸,导致锁模力增加,若忽略模板挠度变形,则拉杆伸长量等于胀模量。因此,锁模力的变化量可以反映胀模程度的大小。

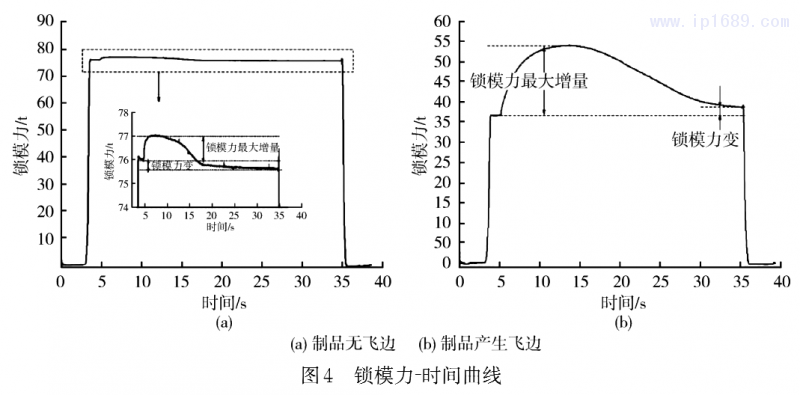

图4(a)为制品无飞边情况下的锁模力随时间变化的曲线,图4(b)为制品产生飞边情况下的锁模力随时间变化的曲线。与制品无飞边的情况相比,制品产生飞边时,在胀模过程中,锁模力明显增大,峰值出现在保压阶段中的某一时刻。将锁模力峰值与注射充填前的锁模力值之差称为锁模力最大增量;达到峰值后,随着模具型腔内熔体逐渐冷却,型腔压力降低,胀模程度减小,在冷却阶段趋于定值,将冷却末端锁模力值与注射充填前的锁模力值之差称为锁模力变,如图4所示,锁模力变的大小反映了注射充填前后模具型腔容积的变化程度,间接体现了进入型腔的熔体质量。与制品无飞边情况相比,制品产生飞边时冷却末端锁模力明显大于注射充填前锁模力值,这是由于过多的熔体被充入模腔,使得冷却末端制品体积远大于充填前的型腔容积,相比于注射充填前,冷却末端模具轴向压缩量减小,模厚增加,导致拉杆被拉伸,锁模力增大。

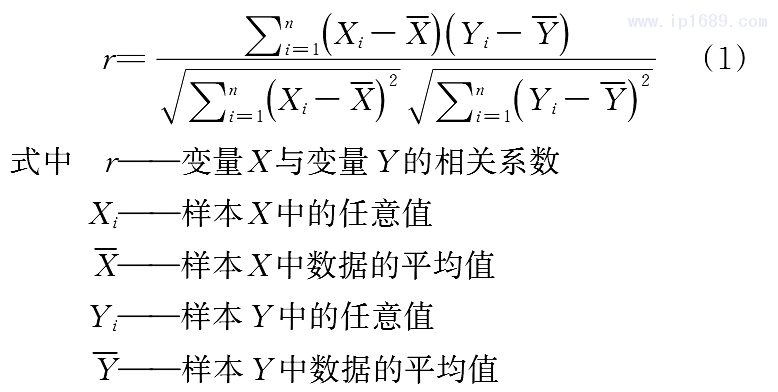

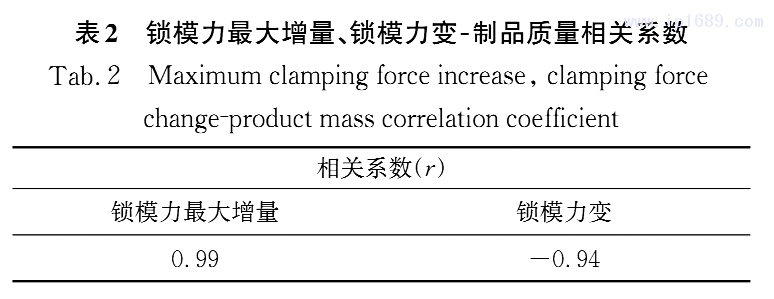

在制品无飞边情况下,基于在不同锁模力设定值下进行试模采集的锁模力和对应制品质量数据,利用皮尔逊相关系数计算方法(式1),分别对锁模力最大增量与制品质量、锁模力变与制品质量的相关性进行计算,结果如表2所示。

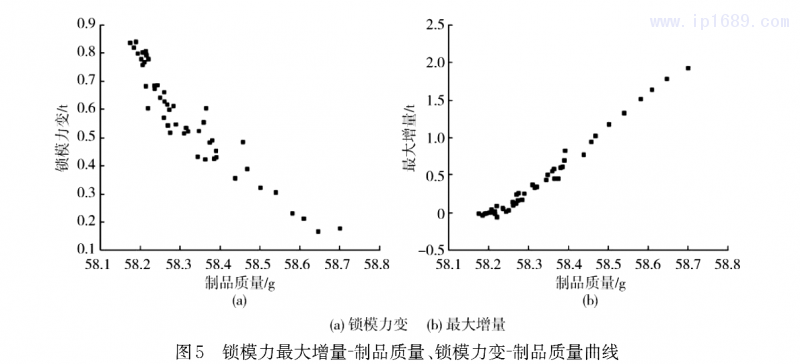

由皮尔逊相关系数的取值范围可知,当相关系数在0. 8~1. 0或-0. 8~-1. 0之间时,2个变量为极强线性相关。因此由表2计算结果可知,在制品无飞边产生时,锁模力最大增量、锁模力变与制品质量呈极强线性相关,二者均可表征制品质量。图5为不同锁模力设定值下锁模力最大增量、锁模力变的制品质量曲线。

3 结论

(1)注射成型过程中,胀模发生于注射末端,在保压过程中达到峰值后,随着模具型腔内熔体冷却,胀模程度逐渐减小;

(2)由胀模引起的锁模力变化量能够反映胀模程度的大小;在制品无飞边的情况下,锁模力最大增量与制品质量呈极强正线性相关,锁模力变与制品质量呈极强负线性相关;锁模力最大增量与锁模力变均可作为衡量注塑制品质量的指标。

参考文献:

[1]张攀攀,谢鹏程,华岱,等 . 不同锁模机构注塑机胀模特性的研究[J]. 中国塑料,2010,24(4):100-103.

[2]ZHANG P P,XIE P C,HUA D,et al. Experimental Study on Mold Separations of Plastic Injection[J]. Ad-vanced Materials Research,2009,87/88:64-68.

[3]张攀攀,谢鹏程,焦志伟,等 . 内循环两板式注塑机的胀模特性实验研究[J]. 塑料工业,2010,38(2):36-38.

[4]CHEN Z B,TURNG L H. Adaptive online Quality Con-trol for Injection- Molding by Monitoring and Controlling Mold Separation[J]. Polymer Engineering and Science,2006,46(5):569-580.

[5] 华岱,谢鹏程,杨卫民. 注塑机胀模特性的实验研究[J]. 塑料,2009,38(5):52-54.

[6]HUANG M S,NIAN S C,CHEN J Y. Influence of Clamping Force on Tie-Bar Elongation,Mold Separation,and Part Dimensions in Injection Molding[J]. Precision En-gineering-Journal of the International Societies for Precision Engineering And Nanotechnology,2018(51):647-658.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...