石业琦,崔永辉,薛 平,贾明印

北京化工大学塑料机械及塑料工程研究所,北京 100029

摘要: 连续碳纤维增强热塑性树脂复合材料(CFRP)由于其优异的性能在汽车轻量化以及航空航天等方面得到广泛应用。介绍了连续碳纤维增强热塑性树脂预浸渍片材制备的研究进展,其分纱工艺包括机械分纱、气流分纱和超声波分纱,浸渍工艺包括熔融浸渍、粉末浸渍和叠层复合,重点对气流展纱技术和粉末浸渍进行了归纳总结,并对工业化应用和发展进行了展望。

关键词: 连续碳纤维; 展纱工艺; 浸渍工艺; 预浸渍片材

碳纤维增强复合材料是目前最先进的复合材料之一。连续碳纤维增强热塑性复合材料具有轻质高强、可设计性强、耐疲劳、成型周期短和可回收利用等优点,已成为国防军工、航天航空、新能源等高科技产业的重要基础材料,并被广泛应用于航空航天、风力发电等领域。随着新能源汽车的使用,汽车行业的主流趋势向汽车轻量化发展,碳纤维增强热塑性复合材料的开发和应用可明显提升汽车减重效果,无疑是汽车轻量化的最佳选择。

碳纤维预浸渍片材的制备工艺重点在于两个方面,一是碳纤维的分散,碳纤维的分散直接影响浸渍的效果,目前主流的分纱工艺分为机械辊分纱、气流分纱和超声波分纱三种。二是成型工艺,浸渍的效果直接影响片材的性能,其典型浸渍工艺包括熔融浸渍、粉末浸渍、溶液浸渍、叠层复合、反应浸渍法等。本文主要介绍熔融浸渍、粉末浸渍和叠层复合。

01 分纱工艺

1.1 机械展纱

机械展纱作为最早的展纱工艺,20世纪80、90年代曾有广泛应用。机械展纱的基本原理是: 碳纤维绕过多个可以横向移动的机械辊,机械辊一般由3根组成,一根左右摆动,一根上下运动和一根固定杆,摆动杆提供横向的分力和震动杆施加垂直方向的拉力来驱动纤维束里的纤维单丝分散。

Irfan等[1]通过实验研究发现,在一系列往复运动下,收卷时纤维束的宽度增加了200%~250%。得出了辊子数、辊与辊之间夹角、距离以及辊相对几何形状对展纱效果的影响。

TANAKA等[2]发明了一种生产扩散纤维的装置以及生产预浸料的方法,使纤维束可以稳定有效地分散。该装置在碳纤维束输送速度较高的情况下,也可以稳定有效地铺放纤维束。

碳纤维的纵向强度较高,但横向强度低,由于张力辊和纤维丝束直接接触,存在一定的横向摩擦力,因此张力辊的运动容易对纤维造成损伤。因此,机械展纱不适合用于大规模的工业生产。现阶段,随着国内气流展纱和超声波展纱的广泛应用,机械展纱逐渐成为展纱的辅助部分,例如作为多级展纱中的一部分或者作为预展纱使用。

1. 2 气流展纱

气流展纱的原理是通过展纱装置腔体的吸气气流作用使碳纤维丝束分散。气流展纱技术是目前世界上的主流展纱技术,因为气流展纱是非接触式的,不会损伤纤维丝束;而且,气流展纱理论上可以完全均匀度地展开纤维束。每根碳纤维单丝的直径约为6μm,假设12K碳纤维每根单丝均匀地铺展开,理论宽度为0.006mm×12000= 72mm,即气流展纱技术的展纱宽度可达72mm,约为原纱的12倍。

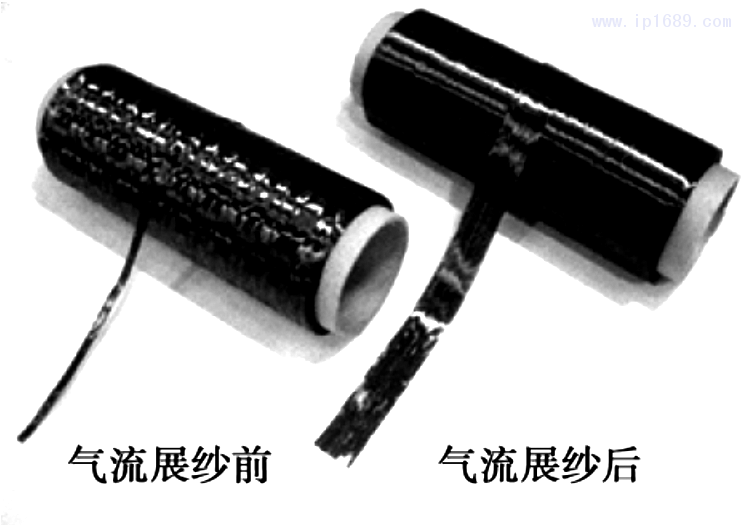

Dessouky[3]研究了一种称为tow-spreading的技术可以实现超轻量级的热塑性复合材料制备,可使5mm丝束宽度的传统12K碳纤维展开至约25mm,从而使单位面积的质量减至原来的五分之一。制成的碳纤维增强PPS预浸渍片材具有较好的纤维填充性能、较低的卷曲度、较低的空隙率和优异的力学性能。展纱效果如图1所示。

图 1 气流展纱前后丝束宽度对比

Kawabe等[4]发明了一种气流扩散方法,当一束纤维通过时让气流通过纤维束,从而展开纤维束。Sihn[5]提出了一种新型的纤维束铺层复合材料的制备方法。该方法可以有效地分散粗纱,而不损伤任何纤维,并且结构比传统的机械辊展纱简单。采用拖曳式铺展技术使得成品厚度为普通的1/3。友田茂等[6]发明了一种纤维束的气流开纤方法以及装置,碳纤维的分纱速度快,生产效率高,并且能够减小对纤维束造成的损伤,有利于进行大规模的工业化生产。

Chen等[7]成功地设计了一种高效的碳纤维气动扩散系统,综合了碳纤维丝束的分散机理建模与扩散实验,确定了最佳拉伸条件。采用数值分析与纤维扩散实验相结合的方法,对纤维气流展纱的发展具有一定的指导意义。

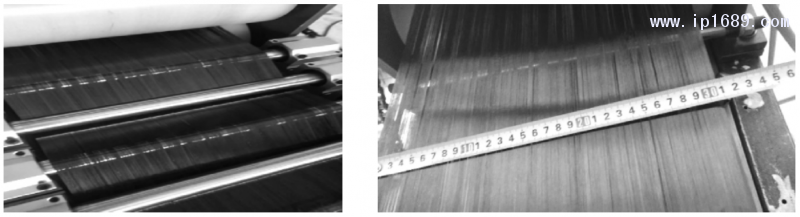

北京化工大学贾明印等设计制造了一套气流展纱装置,设备包括入口分纱、张力控制辊、气流展纱、机械振动辊等机构,经试验发现纤维丝束可以良好均匀地展开,并且纤维丝损伤小; 利用该方法可使18束碳纤展开至300mm宽,厚度减薄至0. 02-0. 03mm,展开效果如图2所示。

图 2 北京化工大学气流展纱设备效果图

黄博等[8]采用多级气动扩散系统对碳纤维进行扩散实验研究,并对气流分布和横向速度的影响传播过程进行了分析。通过试验研究了气流分纱装置入口宽度、风罩高度和隔板倾角的影响,确定了隔板风挡高度为10-20mm、倾斜角为16°为最佳尺寸。

1.3 超声波展纱

超声波展纱就是利用超声波的震动使纤维均匀展开的一种工艺,原理是: 碳纤维浸入到溶剂中并且绕过多根辊子使其具有一定的张力,然后向溶剂中发射超声波使溶剂进行规律性震动进而使碳纤维可以均匀展开。超声波展纱技术对碳纤维损伤较小,但是该工艺会使一些溶剂残留在碳纤维上,对后续的预浸带的制备造成一定的影响。超声波展纱目前可以使12K碳纤维展宽至原丝束的2-4 倍。

IYER等[9]描述了一种利用扬声器或其他振动装置的声能来传播纤维束的方法和系统。该振动装置能使纤维束快速均匀地展开。

李炜等[10]发明了一种声波法与机械多辊筒法结合的碳纤维丝束展开装置,先通过声波法进行预展纱将纤维束预展开,然后采用机械展纱使纤维束进一步展开。

日本OBS公司[11]将机械展纱、气流展纱和超声波展纱三种方式相结合制造了一套新型的展纱设备,纤维束首先通过超声波扩展纤维束预展纱装置,然后通过气流控制丝束和多辊筒辊压方法进一步将纤维束展开。该方法使碳纤维可以均匀充分地展开,展开宽度达到原纱宽度的4倍,并且纤维不会受到损伤。相关学者将其列为目前国内外最先进的展纱技术之一。

02 浸渍工艺

2.1 熔融浸渍

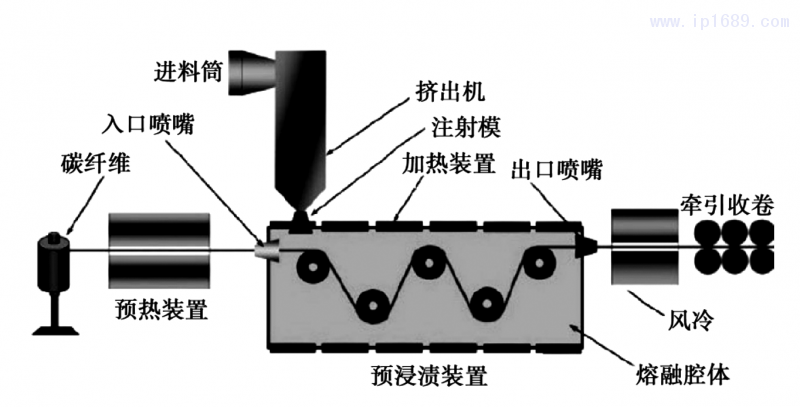

熔融浸渍是纤维在一定张力作用下通过充满熔融树脂的模具使其浸渍的方法。该方法过程简单,无污染,技术发展完备,适合大规模的工业生产,前景较好。熔融浸渍可以高精度控制预浸带树脂含量,可以生产高质量的预浸带,有利于提高生产效率,适用性广,可连续生产,因此熔融浸渍是目前最常用的热塑性复合材料预浸料制备方法。浸渍工艺如图3所示。

图 3 熔融浸渍工艺流程图

Baofeng等[12]通过研究发现了用热熔法制备大丝束碳纤维(60K)预浸料的工艺过程,最后得出结论: 应严格控制浸渍温度、纤维张力、压力和线速度,使60K碳纤维得到良好的铺展和润湿。Nygard等[13]综述了几种主流的熔融浸渍模头。文中称径向狭缝式模头比十字交叉模头浸渍效果更优异,组建了其认为最优的辊系浸渍工艺装置组合。

陈同海等[14]设计并制造了连续碳纤维增强热塑性复合材料的浸渍模具。通过数值模拟研究了纤维束宽度和浸渍针直径对浸渍程度的影响。通过制备的连续碳纤维增强尼龙66复合材料,研究了涂覆角和浸渍模温对复合材料力学性能的影响。黄明君等[15]研制了一套热塑性熔体浸渍连续粗纱的装置,可用于制备纤维质量分数为30%-70%的连续纤维增强热塑性树脂。分析了浸渍装置的设计和工作原理。任飞等[16]研究了粗纱拉拔速度、熔体温度、引脚数等工艺参数对热塑性复合材料加工过程中纤维断裂的影响。结果表明,在熔融浸渍模具中拉伸纤维束时,纤维束受黏剪应力作用而断裂。

2. 2 粉末浸渍

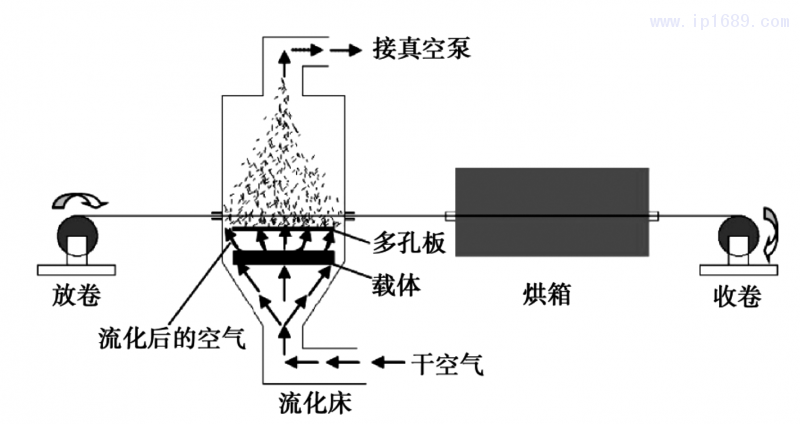

粉末浸渍工艺的基本原理是使聚合物粉末吸附于纤维表面,然后加热使聚合物熔融并与纤维黏结起来。粉末浸渍法分为湿法和干法两种,湿法粉末浸渍类似溶液浸渍。湿法的缺点是液体介质及表面活性剂很难完全去除,界面结合比较难解决,从而影响了材料的整体性能,因此湿法工艺还不是很成熟。干法浸渍通过粉末流化或者静电吸附的方式,将展开的纤维通过充满粉末的区域使纤维束被树脂粉末包裹,然后通过加热使粉末熔融从而得到预浸料。

干粉粉末浸渍特点为: 1) 浸渍不依赖于熔体的黏度; 2) 加工过程中没有溶剂和水等其他物质加入; 3) 简单的原材料形式,只需连续纤维束和聚合物粉末; 4) 粉末可以渗入纤维束中,浸渍效果好;5) 加热时间较短,不易降解; 6) 生产成本低,制造过程可高速连续化,粉末流化床示意图如图4所示。

图 4 粉末流化床示意图

德国柏林工大Austin[17]采用干粉粉末浸渍制备了纤维体积分数为60%的预浸带,浸渍速度为5m/min。这项工艺也被BASF公司用来生产聚醚酮(PEK)、聚醚醚酮(PEEK)基预浸料。

Rath等[18]应用该干粉浸渍工艺制造由连续芳族聚酰胺纤维和尼龙12组成的复合材料。通过在芳族聚酰胺纤维丝束上沉积流化的粉末颗粒来预浸渍纤维,所述丝束通过加热和加压固结以形成连续的预浸料坯。讨论了对干粉浸渍过程很重要的尼龙12粉末的特征。概述了影响浸渍实现的材料、工艺和加工参数。

周晓东等[19]研究了连续玻璃纤维的粉末浸渍过程。研究得出结论,粉末浸渍的效果受粉末粒径和辊子数量影响,粒径减小或辊子数量增大,浸渍效果变好。

2. 3 叠层复合

叠层复合是指把制成薄膜状的热塑性树脂与纤维织层交替铺放,然后进行热压将树脂与纤维压成板从而使纤维得到浸渍。叠层复合又称为薄膜层叠法,该方法工艺简单,有较高的生产效率,选取合理的压制参数,可以生产出质量较高的复合材料。

张衡等[20]研究了碳纤维增强热塑性塑料(CFRTP)的热冲压过程涉及大变形、各向异性和多场耦合现象。为CFRTP成型的数值模拟和工艺优化提供了理论基础。

Jauffres等[21]对纤维增强热塑性复合材料的热冲压过程进行了数值模拟,准确表征了织物材料的性能。对三种双积分体进行了实验研究。通过单纱的非轴向拉伸试验确定了单纱的拉伸刚度。

Ishikawa等[22]利用CFRP层合板的无损主动热成像检测技术,研究了复合材料层合板对缺陷检测的影响。采用简化模型进行了数值计算,并进行了实验验证。

03 预浸渍片材的性能

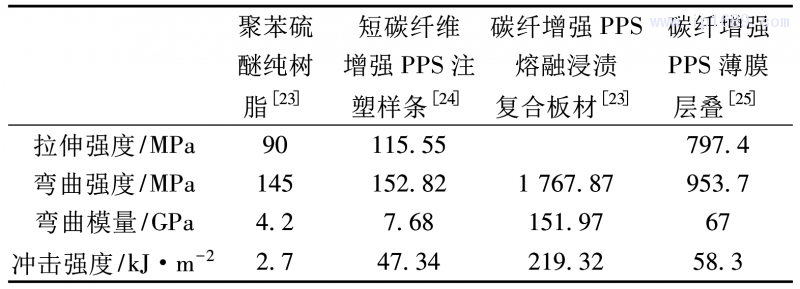

为了得到更优异性能的预浸渍片材,国内外相关学者也做了大量的实验,研究了预浸渍片材的性能,各种浸渍工艺制备的连续碳纤维增强聚苯硫醚(PPS)的性能如表1所示。由表1可知,碳纤维增强PPS的各种力学性能比纯树脂都有了很大的提高,而且连续纤维的性能比短纤维更加优异。

表 1 碳纤维增强 PPS 各类成型工艺强度对比

04 发展趋势及展望

目前我国对热塑性复合材料预浸料的制备和研究已经有了一些进展,仍缺乏材料制备和结构成型相关的关键技术及设备,与发达国家差距仍很大。国内的分纱工艺,尤其是气流分纱和超声波分纱发展得还不完善,展纱宽度与国外有一定差距。此外,在一些高黏度高熔点的特种工程塑料增强方面,国内的设备与工艺的研究进展有待提升。但是,随着航空、汽车、电子电器工业的快速发展,CFRTP的发展有着巨大的潜力,未来随着汽车轻量化以及航空航天科技的发展,对 CFRTP的需求会越来越大,CFRTP的应用前景必将更加光明。

参考文献

[1]IRFAN M S,MACHAVARAM V R,MAHENDRAN RS,et al.Lateral spreading of a fiber bundle via mechanical means[J].J Compos Mater,2012,46 (3): 311-330.

[2]TANAKA K,MATSUMAE H,OHTANI H,et al.Production device and method for opened fiber bundle and prepreg production method: EP1172191[P].2004-08-04.

[3]EL-DESSOUKY H M,LAWRENCE C A.Ultra-lightweight carbon fibre/thermoplastic composite material using spread tow technology[J].Composites Part B,2013,50(Com- plete): 91-97.

[4]KAWABE K.Method for spreading fiber bundles,spread fiber sheet,and method for manufacturing a fiber-reinforced sheet: US9003619[P].2015-04-14.

[5]SIHN S,KIM R Y,KAWABE K,et al.Experimental studies of thin-ply laminated composites[J]. Compos Sci Technol,2007,67(6): 996-1008.

[6]友田茂,川边和正,小泉宪志郎.纤维束的开纤方法以及装置: 201380075759. X [P].2015-12-02.

[7] CHEN J C,CHAO C G. Numerical simulation and experi-mental investigation for design of a carbon fiber tow pneumatic spreading system[J].Carbon,2005,43(12): 2514-2529.

[8]黄博,苑寿同,薛嘉伦.碳纤维气流扰动展纤器展纤过程仿真与实验[J].西安交通大学学报,2015,49(12): 19-25.

[9]IYERS,DRZAL L T.The method and system for spreading a tow of fibers: CA2045784 [P].1996-01-16.

[10]LI W,LI B B,ZHU J Q,et al.Sonic and mechanical multi roll methods: 201420038417. 2[P].2014-07-23.

[11]OISHIBASHI H,OKUDA T.Fluid flow tow spreading de- vice,ultrasonic tow spreading device,and tow spreading system: WO 02/31242 A1[P].2002-04-18.

[12]刘宝锋,李佩兰. 热熔法制备大丝束炭纤维预浸料工艺研究[J].材料工程,2004(4): 46-48.

[13]NYGARD P,GUSTAFSON C G. Continuous glass fiber-polypropylenecomposites made by melt impregnation: Influ-ence of processingmethod[J].J Thermoplast Compos Mater,2004,17 (2): 167-184.

[14]陈同海,贾明印,杨彦峰,等.连续纤维增强热塑性复合材料制备与熔融浸渍机理研究[J].工程塑料应用,2013,41 (7): 52-56.

[15]黄明君,翟建广.热塑性树脂熔融浸渍连续碳纤维装置及工艺研究[J].塑料工业,2016,44 (11): 74-78.

[16]REN F,ZHANG C,YU Y,et al.A modeling approach to fiber fracture in melt impregnation [J].Appl Compos Mater,2017,24 (1): 193-207.

[17]DEBENEDICTIS M A. Glass fiber/polypropylene prepregs produced by electrostatic fluidized bed powder fusion coating[D].Atlanta: Georgia Institute of Technology,1991.

[18]RUANO O A,SHERBY O D,WADSWORTH J,et al.Manufacture of aramid fibre reinforced nylon-12 by dry pow-der impregnation process[J].Compos Part A,1998,29(8): 933-938.

[19]周晓东,周成玉,张胜勇,等.连续玻璃纤维增强聚丙烯预浸料粉末法浸渍过程及界面、控制[J].玻璃钢/ 复合材料,2000 (2):5-8.

[20]张衡,严飙,龚友坤,等.碳纤维机织物增强热塑性树脂复合材料热冲压叠层模型[J].复合材料学报,2017,34 (12): 2741-2746.

[21]JAUFFRS D,MORRIS C D,SHERWOOD J A,et al. Simulation of the thermostamping of woven composites: de- termination of the tensile and in-plane shearing behaviors [J].Int J Mater Forming,2009,2(1 Supplement): 161-164.

[22]ISHIKAWA M,KOYAMA M.Influence of composite ply layup on active thermographic non-destructive inspection of carbon fiber-reinforced plastic laminates[J].J Nondestr eval,2018,37 (2):18.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...