方迪成 汕头职业技术学院,广东 汕头 515078

摘要:介绍了汽车拉线接头注塑模设计过程,论述了其工作原理。该模具采用侧浇口,一模四腔,镶嵌立式注塑;运用NX/CAD完成了塑件分型面设计,创新设计了顶针、直顶及滑块组合的一边顶出一边抽芯的模具结构特征;借助Moldflflow2016创建了管道循环冷却系统,并对塑件填充时间、冷却效果及翘曲变形量进行模拟分析,得到合理的注塑成型参数指导模具实际生产。经使用证明:模具结构合理、可实现自动操作、产品成型完整、质量达到设计要求。

关键词:汽车拉线接头;边顶出边抽芯;镶嵌;立式注塑;组合滑块

在信息化、智能化不断发展的今天,CAD/CAE软件已经是进行模具开发不可或缺的重要工具。本研究在完成对汽车拉线接头塑件结构和注塑工艺分析的基础上,先运用Moldflflow2016对塑件进行模流成型工艺分析,再运用UG NX11及AutoCAD2016设计成对注塑生产该汽车拉线接头的注塑模具。为从事相应注塑模具设计的技术人员提供借鉴。

01 塑件结构与材料分析

1.1 塑件结构分析

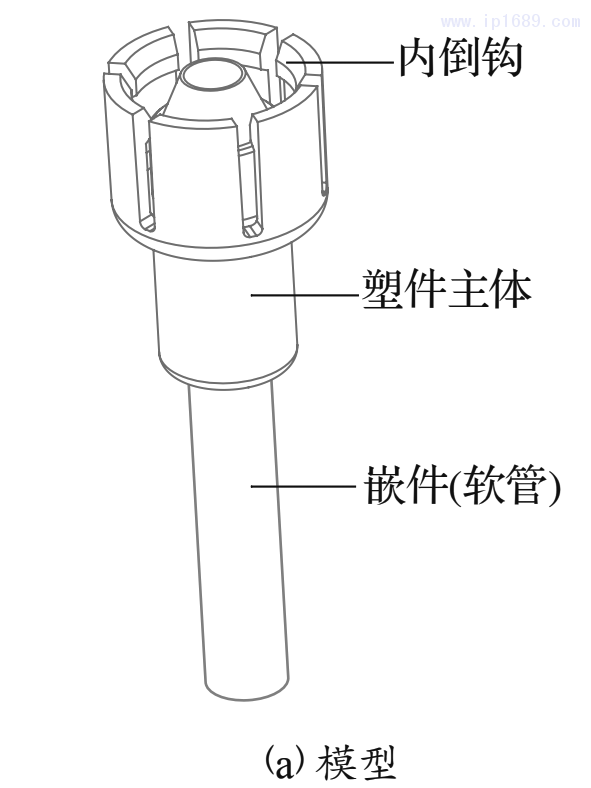

设计的塑件为汽车拉线接头,它是汽车线束系统的重要组成部分,是一种关键装配件,大批量生产。汽车拉线接头塑件的外形尺寸为Φ16.7mm×25.2mm,塑件平均壁厚约2.0mm,厚度最大处约为3mm,体积为2.2×103mm2。 塑件的尺寸较小,但结构比较复杂。塑件要求精度等级为MT4,为高精度公差等级。塑件成型后要求:表面光滑、无毛刺、无浮纤,卡扣无损伤、卡接力达到预定目标值,其他部位无明显缺陷痕迹。塑件由内、外两个分型部分组成:塑件内部有一周圈内倒钩结构特征,可以考虑通过抽芯机构来实现;塑件小端有一长软管嵌在其中,须一起注塑成型,需考虑软管的定位问题[1] 。汽车拉线接头的模型及内部结构剖切如图1所示。

1.2 成型材料分析

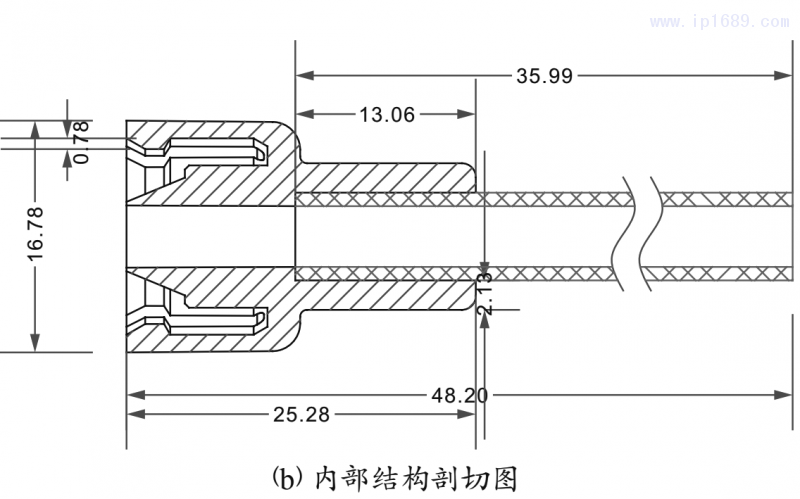

所选用的材料是PA66+GF14(美国杜邦Zytel/PA668018),该材料的密度为1.19g/cm3 ,收缩率为0.5%~1%。具有高刚性、高强度、高冲击韧性,耐热温度高,高耐磨、耐疲劳,出色的绝缘/电阻性、抗蠕性、收缩率小、尺寸稳定性好等特点[2]。常用于电器配件、汽车零部件、运动器材、电动工具、轴承保持架、接插件等。材料的流变黏度曲线及PVT性能曲线如图2所示。

02 模流成型工艺分析

2.1 网格划分

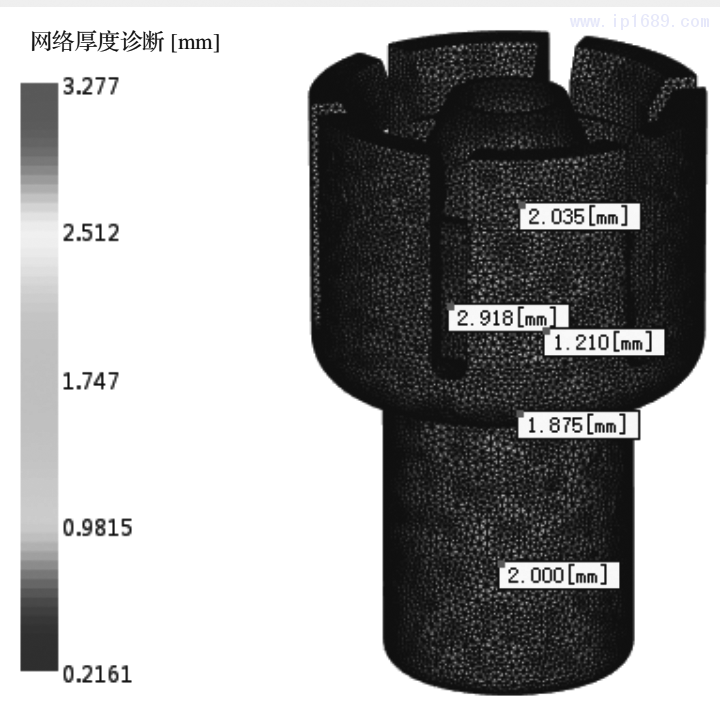

使用UG NX11软件对汽车拉线接头进行实体建模,并运用Moldflflow CAD Doctor模块,对汽车拉线接头3D数据中不影响分析结果的工艺小圆角、倒角进行修整,并将修整后的模型导入MFI 2016中。对汽车拉线接头模型进行双层面网格划分,网格模型如图3所示。三角形网格实体为56920,表面面积为25.0289cm2 ,网格最大纵横比4.24,平均纵横比1.58,最小纵横比1.16,共用边为85380条,网格匹配率95.8%,相互百分比为91.3%。网格划分质量很高,能保证后续各项分析的精确[3]。

2.2 塑件壁厚分析

产品壁厚分析如图4所示。从图4可见,汽车拉线接头塑件的整体壁厚分布比较均匀,厚度为2.0mm,几乎达到了在塑件的任一切面上厚度均匀一致,避免了壁厚过渡剧变造成的尺寸不稳,也保证了塑件表面不会出现明显的瑕疵。图4中厚度为3.277mm处为塑件与嵌件的过渡位,尺寸为外表面厚度加边缘厚度及它们之间的距离总和;而0.2161mm为塑件内孔与导向锥的尖端厚。

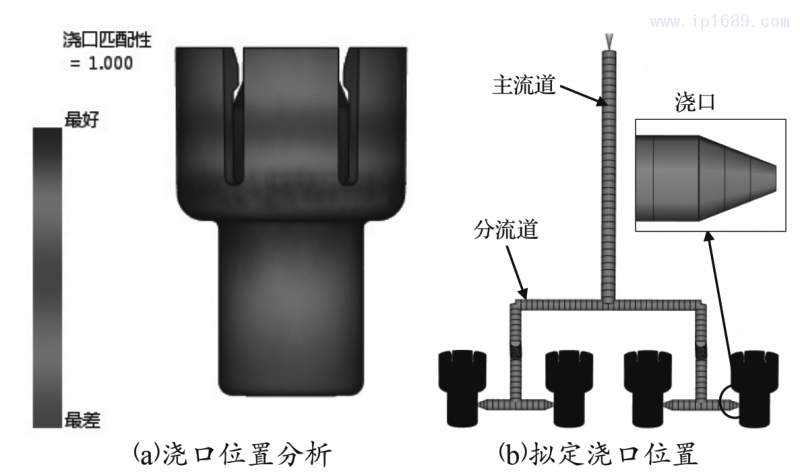

2.3 浇口位置与浇注系统

利用MFI浇口位置分析模块,得到的汽车拉线接头塑件理论“最佳浇口位置”如图5a所示,在塑件的卡扣中间位及有嵌件处的末端。综合考虑塑件主要表面质量要求高,不允许在外表面出现浇口痕迹,便于做抽芯结构,大批量生产和模具具体结构与布局的需要,设计了如图5b所示的单点侧浇口浇注系统。主流道采用冷流道系统,直径为5mm;分流道采用普通圆形截面流道,直径为4mm,侧浇口端面直径为1.2 mm[4-5]。

2.4 成型分析

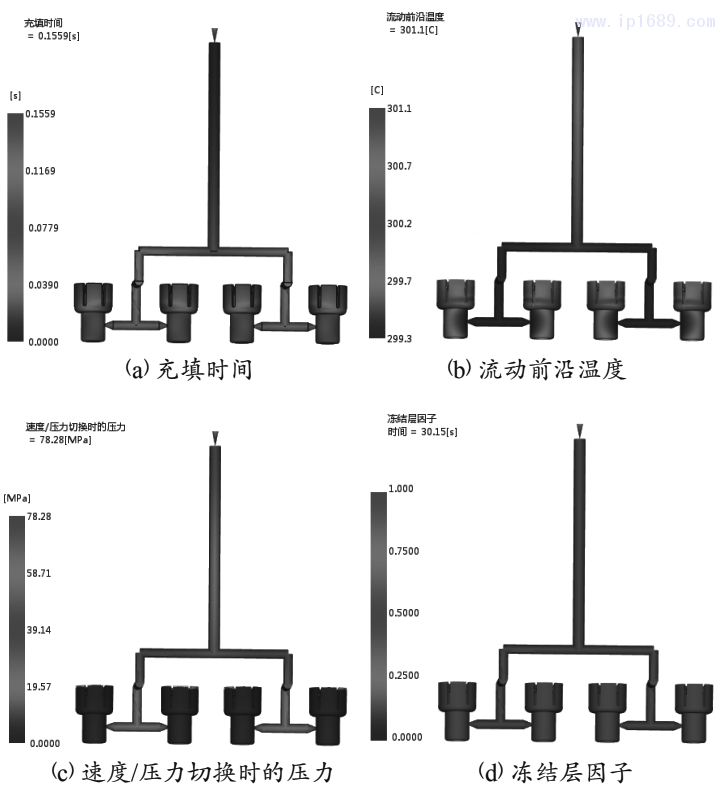

依据前述浇注系统方案,针对影响汽车拉线接头表面质量和尺寸的充填时间、流动前沿温度、速度/压力切换时的压力、冻结层因子、熔接线、气穴、锁模力、平均纤维取向、缩痕、体积收缩率、冷却回路雷诺数、变形等进行成型仿真分析,结果如图6所示。

(1)图6a为注射充填时间。从图6a可以看出,汽车拉线接头塑件没有出现半透明区域,说明在填充过程中充填顺畅,流动平衡,无短射和充填不足情况。而红色区域仅表示最后充填。

(2)图6b为流动前沿温度。从图6b可以看出,在产品上没有出现低于299.3℃的浅色区域,而最高为301.1℃。温度差为1.8℃,产品温度分布比较平均,不会在表面上出现色差。

(3)图6c为速度/压力(v/p)切换时的压力。结果显示,在v/p切换位时,充填最大需要的压力为78.28MPa,在图中不存在透明区域,表明注射压力合理。

(4)图6d为4个注塑产品在充填结束时的冻结层因子分布图。从图6d来看,4个产品的冷冻层分布比较均匀,没有过快冷冻区域。虽然水口的冷冻时间会比产品快一点,在控制好注射时间的情况下,一般不会发生短射,不影响充填。

(5)图6e为熔接线。从图6e可以看出,在产品表面局部出现熔接痕,且主要是出现在产品大小端的结合处,不影响主体外观。考虑到产品结构问题,此方式进胶,比较适合成型,产品表面质量也更有保证。

(6)图6f为气穴图。从图6f可以看出,只在产品边缘的地方及大小端结合处可见散点分布式气穴。表明模内气体基本可以排出,可以将产品孔位做镶针及在边缘采用模具缝隙进行排气即可。

(7)图6g为锁模力。从图6g可以看出,最大锁模力为24.52t,能满足常用注射机锁模力的要求。

(8)图6h为产品的平均纤维取向。从图6h可以看出,纤维取向基本一致且均匀,产品不会出现波浪变形的情况。

(9)图6i为缩痕图。从图6i可以看出,最大缩痕尺寸为0.1494 mm,且缩痕位于产品内部,所以该缩痕对制品质量几乎没影响。

(10)图6j为体积收缩率。从图6j可以看出,产品近外表面部分的平均体积收缩较均匀,收缩最大的地方为卡扣处,因为卡接力的需要胶位较厚,不影响整体。

(11)图6k为冷却回路雷诺数。从图6k可以看出,所示的冷却回路雷诺数为10000,说明冷却效果非常好,水路设计合理。

(12)图6l为总变形。从图6l可以看出,产品的变形最大位置在产品的大端开口处,因为装配的需求,此处要保持比较好的韧性,所以不能有加强结构。在实际使用时,可通过卡扣的卡接力实现对变形的纠正。综上所述,汽车拉线接头拟采用的模具浇注系统方案是可行的。

03 模具结构设计

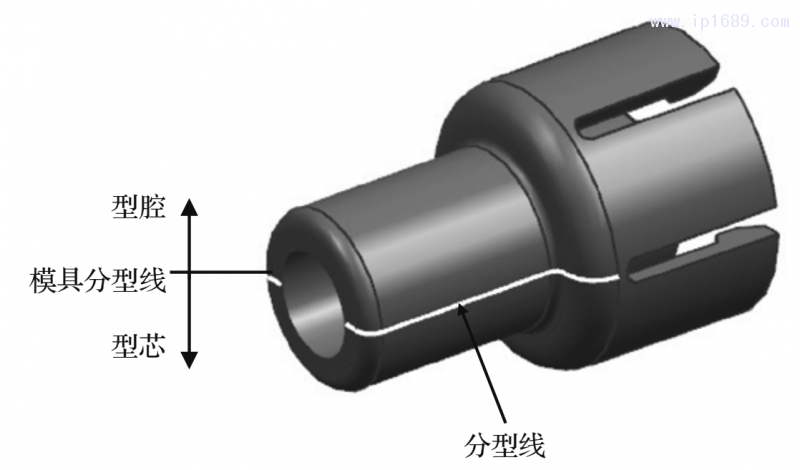

3.1 分型面设计

分裂面的设计如图7所示。

以塑件圆中心面作为分型面,一分为二,红色为分型线。模具型腔采用如图6所示塑件布置的一模四腔结构形式,使用UG及CAD软件进行设计。

设置如图7所示的分型面,既有利于利用模具结合面(包括定、动模结合面,各型芯、镶件与主型芯、型腔的结合面)处细小间隙进行排气。同样也更有利于塑件在模具中安放和定、动模的设置,同时也为抽芯机构的设计提供了方便,从而降低塑件的脱模难度和模具的设计难度,及便于模具长时间使用后,塑件合模面产品飞边的处理[6-7]。

3.2 型腔结构设计

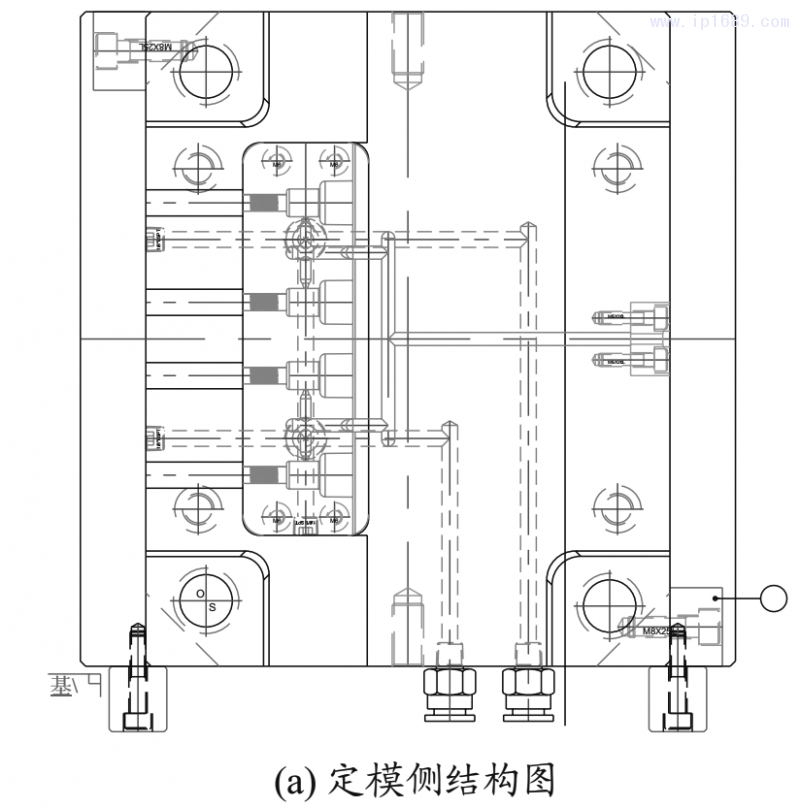

将成型汽车拉线接头塑件按照圆中心面分开,上半部分的模腔部分作定模,做型腔;而下半部分的模腔部分作动模,做型芯,卡扣部分做滑块侧抽芯出模,模具2D结构如图8所示。

3.2.1 型腔结构

模具型腔部分由定模仁5、定模板3及唧咀4定模镶件组成,如图9所示。其中定模仁5成型产品上半部分外表面胶位,部分流道在定模板3及唧咀4定模镶件上经过。定模仁5及唧咀4定模镶件都固定在定模板3上。在定模仁5的选材上,采用热作模具钢葛利兹2343 ESR,它具有优良的韧性、延展性、机加工性、高抗热疲劳性、耐磨性、抛光性、淬透性及热处理尺寸稳定性,且特别适用于大批量生产的塑料模具,在使用时亦对它进行热处理,保证热处理硬度HRC50~52。

因为汽车拉线接头的塑胶材料为PA66+GF14,具有较强度耐磨性,所以定模板3及唧咀4定模镶件均采用耐磨性及抛光性能佳且性价比高的预硬模具钢LKM P20,出厂硬度为HRC30~42。

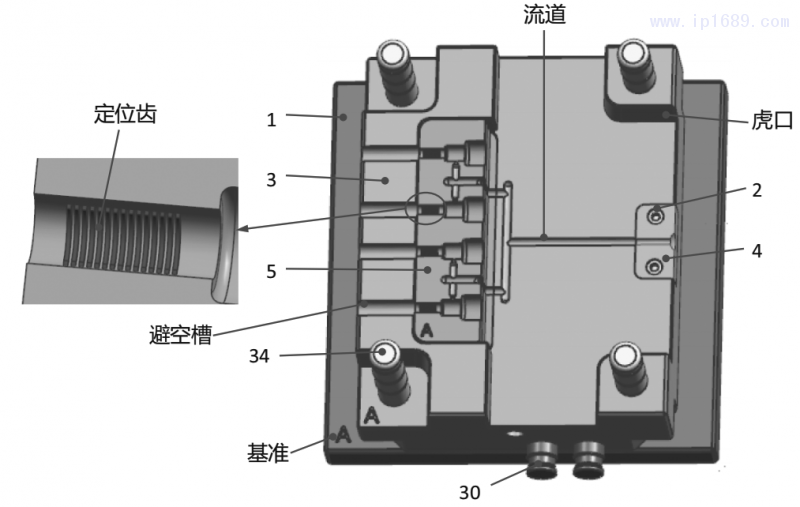

3.2.2 型芯结构

模具型芯部分由唧咀4动模镶件、滑块6、直顶18、滑块镶针21、动模仁25及动模板28组成,如图10所示。其中动模仁25成型产品下半部分外表面胶位,滑块镶针21及直顶18成型卡扣及产品内部结构部分,部分流道在唧咀4动模镶件、滑块6、直顶18及动模板28上经过。唧咀4动模镶件、铲机7及动模仁25都固定在动模板28上。由于汽车拉线接 头批量大、结构复杂、模具使用时间长,同时为防止成型合模面磨损和型腔塌边等,动模仁25及直顶18均选用抛光性能优良、易切削、高韧性、耐磨性及高延展性的热作模具钢葛利兹2343ESR,并进行热处理,保证热处理硬度为HRC48~50。因为汽车拉线接头的塑胶材料为PA66+GF14,具有较强度耐磨性,所以动模板28及唧咀4动模镶件均采用耐磨性及抛光性能佳且性价比高的预硬模具钢LKM P20,出厂硬度为HRC30~42。

3.3 导向与定位结构设计

由于汽车拉线接头为圆形塑件,为了保证产品的同心度以及保证合模准确和模具长时间使用后的维修方便,本模具设计了由导柱导套及原身虎口组成的导向与定位组合系统,它既能实现模具在运行过程中的快速、精确导向,也能防止长期生产后因为模具磨损而造成错位。

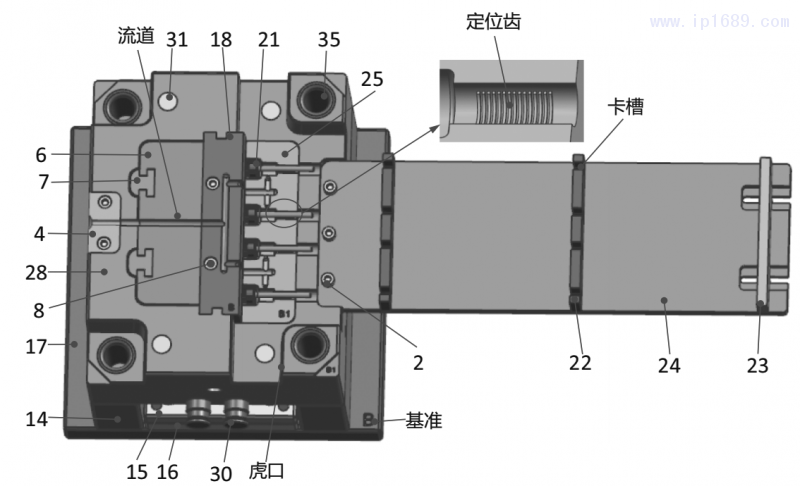

3.4 抽芯与顶出结构设计

因汽车拉线接头是一个内部有倒钩且带镶嵌的产品,如图11所示。如果采用普通滑块式抽芯会因直接强制脱模而使产品受到损伤产生缺陷。在本设计中,将创新设计一种由顶针、直顶及滑块组合的一边顶出一边抽芯的镶嵌立式注塑模具结构,如图8、图11所示。其原理就是让塑胶产品先脱离模仁后,有向外翻的变形空间再进行抽芯,这样产品就不会因强制脱模而产生损伤,而且这种方式对嵌件的长度甚至形状都没有任何的限制,提高了产品的设计想象空间。

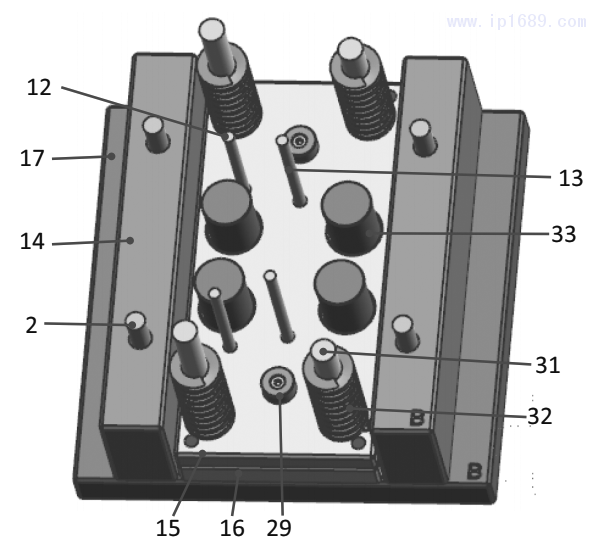

一边顶出一边抽芯结构主要由滑块6、铲机7、等高螺丝8、弹簧 (9、10、11)、顶针(12、13)、直顶18及滑块镶针21组成,如图12、图13所示。它们是在注射机的开模力的作用下,图8中定动模3、5、25、28分开,滑块6与直顶18在弹簧9、10、11的作用力下产生往上顶的动作,制品19、20会跟随向上脱离动模仁25一定的距离[注:此动作有一个让位的作用,即对塑胶产品主体19里面的倒钩在滑块6后续抽芯动作中不会因动模仁25的阻挡限制而产生强制脱模的现象],接着顶针板15、16在注射机的顶棍的作用力下运动,在顶针板15、16上的顶针12、13开始向上运动,滑块6在顶针12与弹簧9、10的双作用力下沿着铲机7的斜面动作,直到完成抽芯;

与此同时在限位块29的限制下模具完成预定顶出距离,直顶18在等高螺丝8的限制下达到预定位置,完成顶出动作。在此过程中直顶18起到顶出、对滑块镶针21导向以及防止塑胶产品主体19跟随滑块6一起后退的作用。

因为滑块6、铲机7及直顶18均为活动件且模具为大批量生产,所以三者均采用具有高淬透性、高韧性、高耐磨性且性价比高的热作模具钢LKM H13,并进行热处理,保证热处理硬度为HRC48~52。

3.5 其他结构设计

3.5.1 复位机构

为保证开合模顺序的准确无误、侧向分型机构及顶出机构的动作灵活顺畅,本模具在设计时采用在导柱导套附近布置4根直径为15 mm的回针31进行合模复位。回针31固定于上顶针板15上,并在回针31上加装4支弹簧32,如图10、图14。

3.5.2 冷却系统

为确保模具温度在使用时始终处于生产工艺指定的温度范围,本模具在定模板3与定模仁5、动模仁25与动模板28上采用循环冷却水路布置,如图8所示。本模冷却系统能保证型腔各处冷却均匀,成型周期短,塑件质量高。

3.5.3 嵌件定位机构

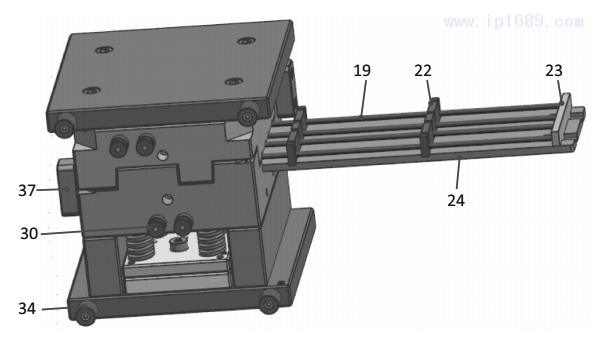

为保证嵌件_软管20在注射时不产生偏移、保证塑件总长度达到预定的尺寸,本模具在定模仁5、动模仁25上各设计0.4 mm高的定位齿,合模时上下定位齿会压入嵌件_ 软管20中,注射时嵌件_软管20就不会随着塑料的流动而移动;在动模板28上固定一块托板24,在托板上嵌入两件支承块22与一件挡板23,嵌件_软管20放在支承块22槽中,端头由挡板23挡住,以此保证嵌件_软管20露在塑胶产品主体19外的长度达到预定的尺寸,如图8、图9、图10与图15所示。

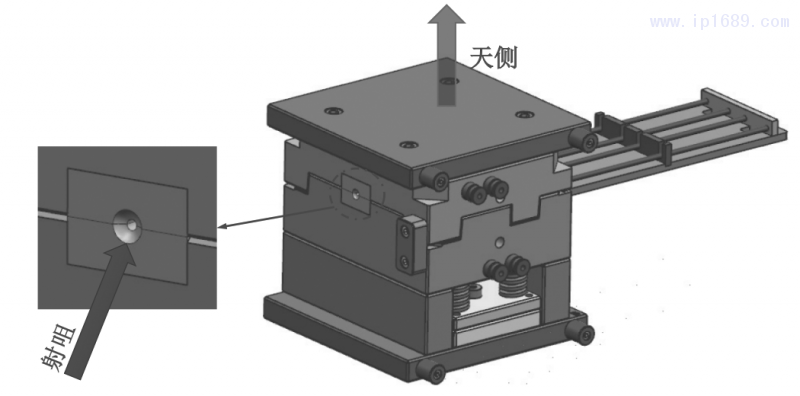

04 模具工作过程

模具为二板式结构,设计的模具图如图15所示。模具在使用时,先拆除锁模块37;将模具冷却系统与外部冷却源连接好。

开模时:模具在注射机的开模力的作用下,定动模3、5、25、28分开,滑块6与直顶18在弹簧9、10、11的作用力下产生往上顶的动作,制品19、20会跟随向上脱离动模仁25一定的距离(注:此动作有一个让位的作用,即对塑胶产品主体19里面的倒钩在滑块6后续抽芯动作中不会因动模仁25的阻挡限制而产生强制脱模的现象),接着顶针板15、16在注射机的顶棍的作用力下运动,在顶针板15、16上的顶针12、13开始向上运动,滑块6在顶针12与弹簧9、10的双作用力下沿着铲机7的斜面动作,直到完成抽芯;与此同时直顶18也在顶针13与弹簧11的双作用力下向上动作[在此过程中直顶18起到顶出、对滑块镶针21导向以及防止塑胶产品主体19跟随滑块6一起后退的作用],在限位块29的限制下模具完成预定顶出距离,直顶18也在等高螺丝8的限制下达到预定位置,完成抽芯与顶出动作。在注射机的顶棍往回收后,顶针板15、16在弹簧32与回针31的回位机构的作用下随着顶棍一起向下运动,顶针12、13一起下滑,此时滑块6与直顶18在弹簧9、10、11的支撑下保持不跟随顶针12、13的下滑而下降,然后取出制品19、20。

合模时:在开模状态下,将嵌件_软管20直接插在滑块镶针21上;在注射机的合模力的作用下,动模部分先向回运动,一直处于弹起状态的滑块6与直顶18的端面会先接触定模板3与定模仁5,直到压缩弹簧9、10、11回位,直到实现分型面闭合。

05 结论

在完成汽车拉线接头注塑工艺分析与模具设计过程中,通过对汽车拉线接头塑件结构、成型材料性能和塑件壁厚的分析,借助Moldflflow2016软件,对汽车拉线接头进行了模流CAE分析。在统筹考虑“最佳浇口位置”、大批量生产和特殊模具结构等的特定情形下,拟定了采用侧浇口的浇注系统方案。在注塑成型工艺分析中,对影响对汽车拉线接头表面质量和尺寸的因素进行了分析与探讨。在用UG与CAD进行模具设计时,完成了包括:模具分型面选取,型腔、型芯结构,导向与定位机构、侧向分型和顶出机构、复位机构、冷却系统以及嵌件定位机构等的设计,围绕汽车拉线接头注塑模具特点、要点和难点进行了细致阐述。在此过程中,采用了由导柱导套及原身虎口组成的导向与定位组合系统,使用了由顶针、直顶及滑块组合的一边顶出一边抽芯的镶嵌立式注塑模具结构等,使塑件成型质量得到提高。

该案例具有较强的实用性,解决了产品内部倒钩顺利脱模、产品外观、嵌件的长度限制。不仅可以减少量产过程中的不良率,节省模具成本,还可以解决嵌件设计的局限性,对指导实际生产具有重要参考价值。

参考文献

[1] 屈华昌. 塑料成型工艺与模具设计[M]. 北京: 机械工业出版社, 1996: 24-34.

[2] 王文广,田宝善,田雁晨. 塑料注射模具设计技巧与实例[M]. 北京: 化学工业出版社, 2005: 13-23.

[3] 史勇. Moldflflow模流分析实例教程[M]. 北京: 化学工业出版社, 2019: 15-25.

[4] 徐勇军,邱腾雄,何显运. 多点潜伏式浇口LCD面壳注塑模具设计[J]. 塑料, 2019, 48(4): 96-99.

[5] 陆龙福. 基于Moldflflow的汽车门扶手注塑模具设计[J]. 塑料, 2016, 45(6): 65-68.

[6] 程美. 基于Moldflflow的汽车盒体件注塑模具设计[J]. 中国塑料, 2016, 30(2): 104-108.

[7] 曾蕾,黄学梅. CAE在注塑模具分型面补偿技术中的研究[J]. 中国塑料, 2016, 30(5): 82-86.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...