蒋小军,黄茂敬,冯文江,潘学兵,汪新宇,李青

广东伊之密精密注压科技有限公司,广东佛山 528300

摘要:针对长玻纤增强热塑性塑料(LFT)注塑过程中需要抑制玻纤折损和促进玻纤分散,以保证玻纤增强效果和制品力学性能的需要,首先比较螺杆构型对长玻纤增强聚丙烯复合材料 (LGF–PP) 力学性能的影响,然后使用波浪螺杆注塑样条,探索注塑工艺参数对LGF–PP力学性能的影响并观察样条中玻纤的保留长度、分散情况以及玻纤 – 树脂界面。基于上述结果,进一步分析论证波浪螺杆对于LFT材料注塑的适用性。结果表明,“双波浪计量+销钉混炼”螺杆构型可改善LGF–PP的力学性能稳定性;提高熔胶温度、降低螺杆转速和背压,有利于抑制玻纤在塑化过程中发生的折损,提高复合材料力学性能;波浪螺杆成型的LGF–PP中玻纤平均保留长度在4~6 mm并且均匀分散,玻纤 – 树脂界面结合牢固。波浪螺杆构型降低了熔体剪切作用和沿程压力,缩短了熔体停留时间,有效平衡了LFT制品内玻纤的保留长度和分散状态。

关键词:长玻璃纤维;波浪螺杆;纤维增强;注塑

在节能减排和轻量化的趋势下,长玻纤增强热塑性塑料(LFT)因较传统材料具有高强度、高刚性、耐冲击、尺寸稳定性优异以及使用温度范围广等优势受到众多制造企业的青睐[1–2]。LFT材料的增强效果与玻纤含量、玻纤在制品内的保留长度和分散情况、玻纤-树脂界面强度以及玻纤取向和网络结构相关。对于注塑而言,重点是抑制玻纤折损和促进玻纤分散。研究表明,增长玻纤保留长度是发挥LFT材料力学性能(强度、刚度、韧性)优势的关键 [3–4]。对于长玻纤增强聚丙烯复合材料(LGF-PP),在加工过程中应当保证玻纤在制品中的平均长度达3.2mm以上,才能发挥长玻纤增强的优势[5–6]。另一方面,玻纤的分散情况影响制品的力学性能偏差和质量稳定性,如何促进玻纤分散也是成型过程的控制要点[7]。

众所周知,塑化过程中,塑料原料在螺杆中经历输送、压缩、熔融和混合,必然伴随强剪切作用。研究分析表明,高强度熔体剪切将强烈折损玻纤,急剧降低玻纤在最终制件内的保留长度,严重影响复合材料增强效果[8–9]。但是,传统螺杆构型中,抑制熔体剪切作用不利于熔体混合和填料分散,玻纤极易团聚,严重影响制件外观和力学稳定性。因此,如何有效平衡玻纤在制件中的保留长度和分散状态,是LFT材料注塑成型螺杆设计和工艺控制的关键要点。针对上述情形,各注塑机厂商和相关研究机构围绕着玻纤长度和分散状态纷纷提出并研发多种螺杆设计和工艺控制解决方案[10–11]。

德国Kraussmaffffei公司提出在线配混注塑工艺,将双螺杆配混挤出和柱塞注射结合[8]。树脂组分首先通过双螺杆混炼,玻纤在靠近双螺杆末端的区域喂入,然后熔体经过缓冲缸和转向阀进入柱塞注射机构并完成注射充模。由于玻纤喂入区域靠近配混螺杆末端,所受到剪切作用的时间较短,能缓解玻纤折损。通过在线配混注塑工艺,玻纤含量可以灵活调配,省去造粒和原料储存环节,适合专门生产多种LFT制品。但是,此工艺需要整合连续挤出和间歇注射,设备结构复杂,固定投资较大,工艺设定和控制难度较大,生产维护成本高昂,并且难以兼顾其它材料的注射成型。

德国Arburg公司和日本Mitsubishi公司则分别以二阶排气螺杆构型为基础开发往复式在线配混料管组[12–13]。和排气料管组类似,该料管组的机筒在中间区域附近开设了入口,并安装了强制喂料装置。预先裁切的玻纤通过强制喂料装置进入螺槽,然后与熔体混合并完成储料计量。此法同样使得玻纤经历剪切作用的时间减少从而缓解玻纤折损,并具有灵活调配树脂配方的优点。此工艺下,螺杆设计和工艺设定需要避免熔体从喂纤口冒出的风险以及强化玻纤束分散。强制喂料机构和熔胶螺杆需协同控制,才能保障注塑制程的稳定性。

日本Toyo公司另辟蹊径将等槽深变螺距螺杆结合常规注塑工艺成型LFT粒料[7]。此螺杆构型利用变螺距实现螺槽体积压缩并且计量段、压缩段和加料段螺槽等深。计量段和压缩段螺槽较深,有效抑制玻纤受到的剪切作用,缓解玻纤折损。结合螺杆末端经特殊优化设计的混炼单元,Toyo公司团队认为等槽深变螺距螺杆可以解决LFT材料注塑中玻纤长度和分散的矛盾。由于此方法和常规注塑工艺一致,注塑机台变动小,工艺掌握难度低并且可以兼顾其它材料的注塑,使LFT材料注塑的投入大幅度降低,缩短了固定投资回报周期。

美国HPM公司在1970年代提出了波浪螺杆构型,通过计量段槽深呈波浪状深浅周期性变化促进熔体塑化和混合,并避免因过度剪切造成熔体局部过热[14]。2011年,中资企业伊之密收购HPM后,对波浪螺杆构型进行了深入研究和优化,并且在诸多领域取得了丰富实践经验[15]。

针对LFT注塑的特点和要求,笔者首先吸收变螺距螺杆构型的理念设计出“变槽深变螺距”和“变槽深变螺距 + 强化混炼”构型,并且和“双波浪计量 + 销钉混炼”构型一同应用于LGF-PP粒料注塑,从而对比不同螺杆构型对复合材料力学性能的影响。然后使用波浪螺杆构型,探索注塑工艺条件(熔胶温度、螺杆转速和背压)对复合材料力学性能的影响,并且观察玻纤保留长度、分散状态以及玻纤-树脂界面结合情况。最后,结合玻纤折损机理,笔者分析并论证波浪螺杆对于LFT材料注塑的适用性和优势。

01 实验部分

1.1 主要原料

浸润型LGF-PP:LFRT-WH30,玻纤质量分数30%,粒料长度11mm,浙江双鱼塑胶有限公司。

1.2主要仪器及设备

注塑机:UN160A5S型,螺杆直径48mm,长径比24:1,广东伊之密精密注压科技有限公司;

万能拉力机:UTM-4204型,深圳三思纵横科技股份有限公司;

冲击试验机:PTM-7000型,深圳三思纵横科技股份有限公司;

马弗炉:SX2-4-10型,上海锦屏仪器仪表有限公司;

光学显微镜:MJ41BD型,广州市明美光电技术有限公司;

扫描电子显微镜 (SEM) :EVO18型,德国Zeiss公司。

1.3 试样制备

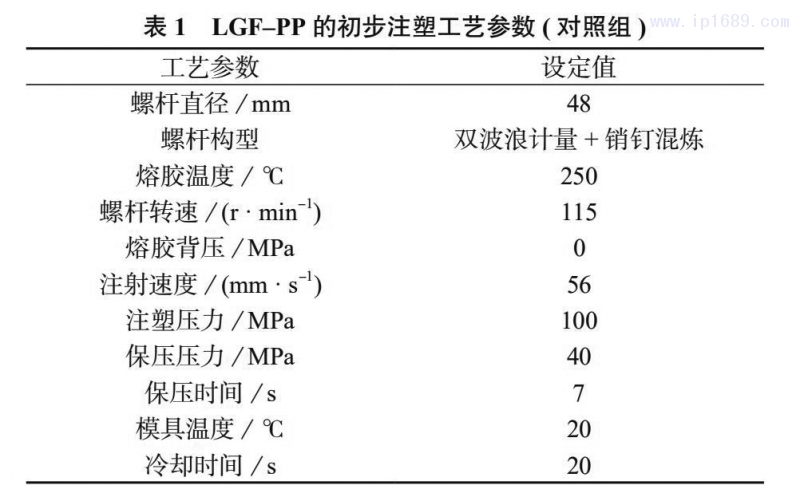

依据ISO294-1-1996采用LGF-PP粒料通过注塑工艺制备测试样条。注塑模具参考 ISO294-1-1996设计,冷流道,唧嘴直径7mm,浇口尺寸针对LGF-PP成型优化设计。初步设置的注塑工艺参数( 对照组 ) 见表1。

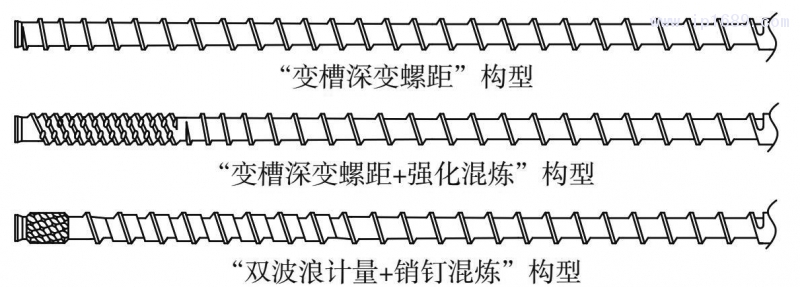

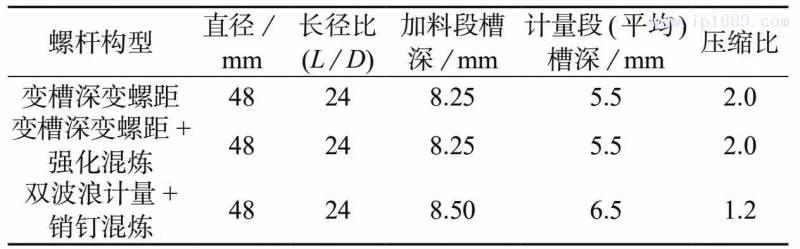

图1为实验所使用的螺杆构型示意图,包括“变槽深变螺距”构型、“变槽深变螺距+强化混炼”构型和“双波浪计量 + 销钉混炼”构型。“变槽深变螺距”构型的特点在于通过同时收窄螺距和减少槽深来实现压缩,压缩段长度远大于通用螺杆构型,旨在降低熔体通过压缩段时所受到的剪切强度,抑制玻纤折损,提高玻纤在塑料制品中的保留长度。在上述构型的基础上,增加强化玻纤分散的混炼元件得到“变槽深变螺距+强化混炼”构型,旨在对比分析强化混炼元件对于玻纤保留长度和制件力学性能的影响。“双波浪计量+销钉混炼”构型的特点在于双槽波浪计量段设计,即由两段底径呈偏心圆变化的螺槽组成计量段,每段螺槽的槽深呈交替“深-浅”的波浪状变化。并且,这两段螺槽槽深相位差为180°,即彼此形成“波峰-波谷”对应,使得计量段截面面积维持不变。另外,此构型在螺杆前端增加销钉混炼结构,通过分布式混合进一步提高熔体均匀性和促进玻纤分散。表2为以上三种螺杆构型设计参数。

1.4测试与表征

(1) 力学性能测试。

拉伸强度按ISO 527-2012进行测试,拉伸速率为50mm/min ;悬臂梁缺口冲击强度按ISO180-2000测试。

(2) 玻纤形态观察。

将注塑样条放置于马弗炉中,700℃下烘烤1h,分解树脂基体得到玻纤灰分,对玻纤网络宏观结构进行观察。将玻纤灰分粘附在导电胶带上并喷金处理后,使用SEM进行观测。

沿哑铃型注塑样条中间将样条割开,并对剖面进行多次抛光处理后,置于光学显微镜下观察玻纤在塑料制品内的分散情况。

(3)复合材料断面分析。

将冲击样条断面进行喷金处理后,通过SEM对断面形态进行观察分析。

02 结果与讨论

2.1 螺杆构型对 LGF–PP 力学性能的影响

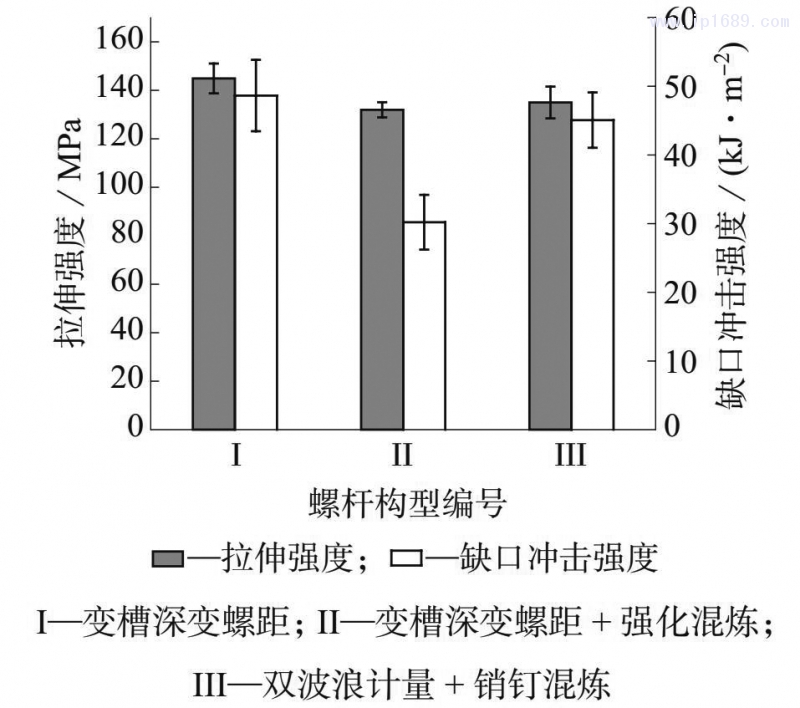

图2为螺杆构型对LGF–PP拉伸强度和缺口冲击强度的影响。

由图2可以看出,增加混炼元件强化玻纤分散后,“变槽深变螺距+强化混炼”构型相比“变槽深变螺距”构型,尽管由其成型的样条力学性能的偏差明显降低,即制件力学稳定性得到提高,但是拉伸强度平均值下降9%,悬臂梁缺口冲击强度平均值下降38%。因此,即使玻纤折损在“变槽深变螺距”构型中得到抑制,但为了弥补“变槽深变螺距”构型的分散能力短板,从而增加强化混炼元件来减小制品力学性能波动时,玻纤折损将骤然加剧。和“变槽深变螺距”构型相比,“双波浪计量+销钉混炼”构型所成型的样条在上述两项力学性能均低约7%,但是该构型能改善样条力学性能的离散,减少偏差,特别是对于悬臂梁缺口冲击强度(图2)。换而言之,“双波浪计量+销钉混炼”构型更好地满足了玻纤保留长度和分散状态的平衡。

变螺距螺杆构型应用于LGF-PP注塑的初衷在于保持螺槽深度,降低螺槽底部线速度,进而降低熔体在径向方向的速度梯度,从而使得压缩段和计量段的熔体剪切强度以及玻纤折损受到抑制,并通过缩小螺距实现螺槽体积的压缩,如图3所示。然而,变螺距螺杆构型虽然可以使制件获得相对较高的平均力学性能,但计量段槽深过大将不利于塑化和混合,容易出现塑化不良( 即“生料”) 和纤维团聚,导致制件外观变差、性能不稳定,不利于连续生产,因此,为了弥补变螺距螺杆构型深槽计量段塑化和分散能力的不足,必须引入强化混炼元件 [7]。但是,熔体流经强化混炼元件时,流动方向和截面的频繁变化,引起熔体剪切强度和压力损失的突变,将最终导致玻纤折损加剧。因此,如何有效兼顾玻纤保留长度和分散状态仍然是将变螺距螺杆构型应用于LFT注塑的主要矛盾,使得螺杆设计和工艺设定面临诸多不确定因素,难以取舍。

![图 3 变螺距螺杆构型计量段对熔体剪切行为影响的示意图 [7]](http://www.ip1689.com/file/upload/202012/04/15-24-24-77-1.jpg)

在波浪螺杆构型中,双槽波浪计量段的每段螺槽均呈交替“深-浅”的波浪状槽深变化。波峰处槽深较浅,剪切作用剧烈,促进塑化,而波谷处剪切作用减弱,热量在熔料内部扩散。熔料在波峰处承受高剪切作用的时间并不长,减缓了玻纤折损。另一方面,两段螺槽之间彼此“波峰-波谷”对应,流通截面积的差异使得熔料从浅槽区域(波峰)横向流动到相邻深槽区域(波谷)中,促使计量段的熔料发生横向流动和上下翻滚 (图4)[16]。此时,尚未熔融的固体以单个颗粒大小的形式分散在熔体内,不断翻滚混合的熔体和固体之间发生强烈热交换,使得固体熔融效率远高于传统螺杆构型,避免塑化不良,如图4所示。C.Rauwendaal[17]将这种现象称为分布性固体熔融(DSM)机理。因此,双波浪计量构型可以保证螺槽较深的情况下,仍然保持较好的熔体质量和混合效果,既避免高剪切造成玻纤强烈折损,又促进玻纤分散。由于双槽波浪计量段具有促进熔体混合和玻纤分散的功能,随后的销钉混炼单元不需要刻意强化混炼,只要避免熔体流通截面突然变窄,就可以进一步优化玻纤分散并避免玻纤急剧折损。相比较而言,“双波浪计量+销钉混炼”构型可以避免“变槽深变螺距”构型的潜在缺陷,降低螺杆设计和工艺设定的难度,有效平衡玻纤保留长度和分散状态,保证熔体质量,并对其它塑料兼容性较好,更满足现场生产需求。

![图 4 双波浪计量段混合机理 [16–17]1](http://www.ip1689.com/file/upload/202012/04/15-24-44-27-1.jpg)

2.2注塑工艺参数对LGF-PP力学性能的影响

注塑工艺作为注塑加工的重要因素,对于LGF-PP中的玻纤保留长度和分散状态有直接影响。故讨论了熔胶温度、螺杆转速和背压作为主要注塑工艺参数对于使用“双波浪计量+销钉混炼”构型螺杆成型LGF-PP力学性能的影响。

(1) 熔胶温度对LGF-PP力学性能的影响。

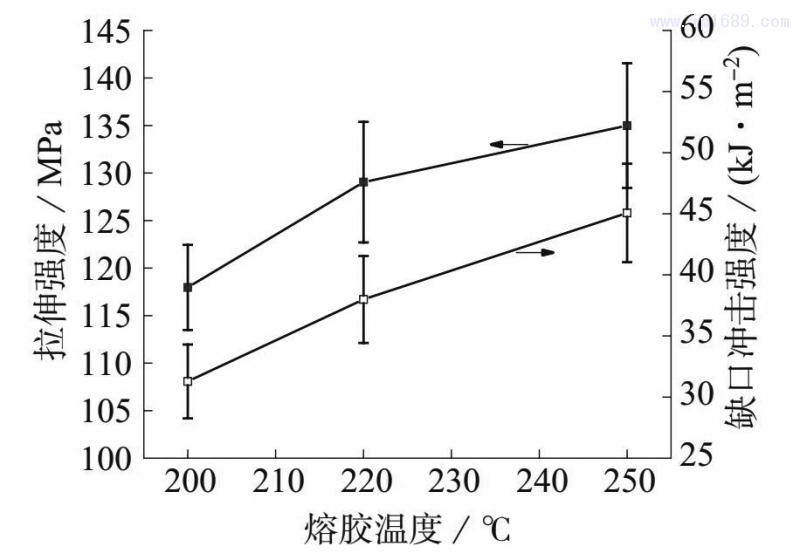

图5为不同熔胶温度下LGF-PP的力学性能。图5表明提高熔胶温度,LGF-PP复合材料的力学性能明显提高。当熔胶温度从200℃提高到250℃时,LGF-PP的拉伸强度从118MPa 提高到135MPa,悬臂梁缺口冲击强度从31.3 kJ/m2提高到45.1 kJ/m2 。根据LGF-PP力学性能和玻纤保留长度的相关关系,可以认为提高熔胶温度有利于增长玻纤保留长度。推测提高熔胶温度降低了塑料熔体黏度,降低了玻纤在塑化过程中受到的剪切作用,抑制了玻纤在熔胶过程中的折损。

(2)螺杆转速对LGF-PP力学性能的影响。

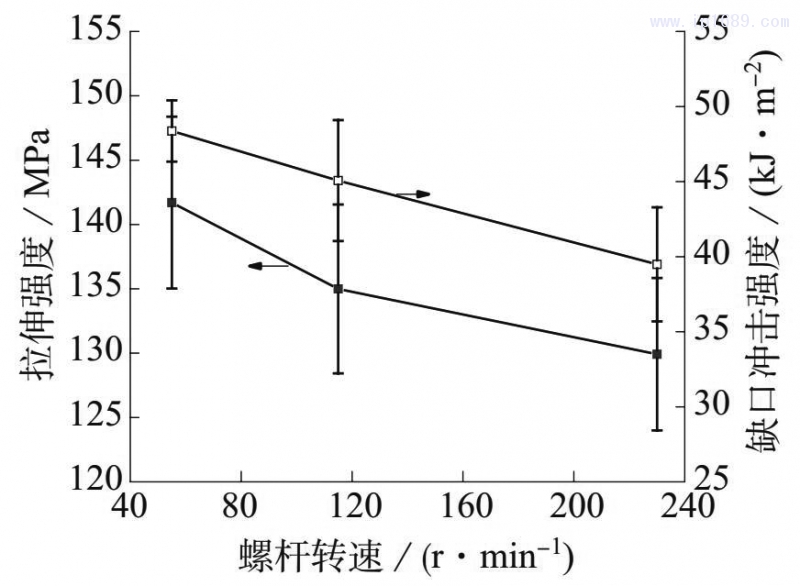

图6为不同螺杆转速下LGF-PP的力学性能。由图6可以看出,提高螺杆转速,LGF-PP的力学性能持续降低。当螺杆转速从55r/min提高到230r/min时,LGF-PP的拉伸强度从142MPa下降到130 MPa,悬臂梁缺口冲击强度从48.4kJ/m2下降到39.5kJ/m2 。增加螺杆转速,增加了螺槽中熔池内部的速度梯度,玻纤所受到的剪切作用会增强。另外,随着螺杆转速的增加,熔融结束点向螺杆计量段方向移动,使熔体沿程压力增加,加剧了玻纤所受到的挤压,使得玻纤更加容易折损。

(3) 背压对LGF-PP力学性能的影响。

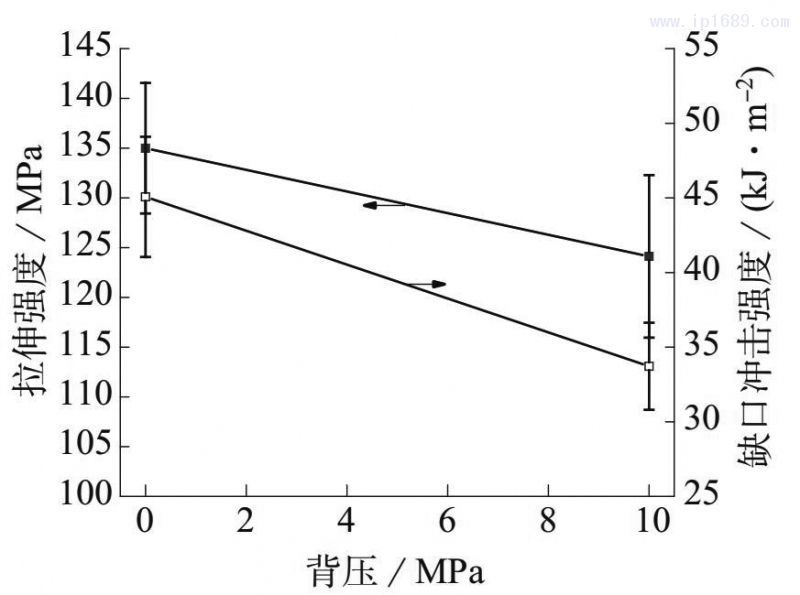

图7为不同背压下LGF-PP的力学性能。图7表明增加背压,LGF-PP的力学性能下降。当背压从0MPa增大到10MPa时,LGF-PP拉伸强度从135MPa下降到124MPa,悬臂梁缺口冲击强度从45.1 kJ/m2下降到33.7 kJ/m2。增大背压,即增加了熔体输送段的返流,导致熔体在螺杆中停留时间的增加,所以玻纤所受到剪切作用的时间增长,玻纤折损自然加剧。此外,增加背压同样导致了熔体沿程压力的增加,加剧了玻纤所受到的挤压。

因此,在注塑LGF-PP制品时,需要结合原料加工温度上限和冷却时间等因素,尽量提高熔胶温度,降低螺杆转速和背压,抑制玻纤在原料塑化熔融过程中发生的折损,提高制品力学性能。

2.3 玻纤形态和复合材料断面观察

使用“双波浪计量+销钉混炼”螺杆构型按对照组工艺参数 (表1) 注塑LGF-PP力学性能测试样条并对样条中玻纤的保留长度、分散情况以及玻纤-树脂界面进行观察。

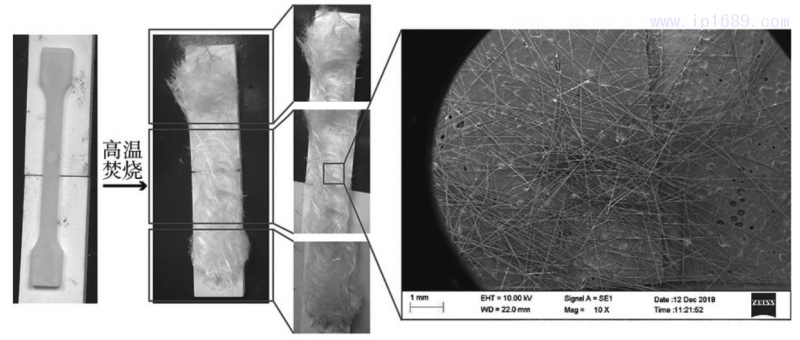

使用马弗炉分解力学性能测试样条的树脂基体得到玻纤灰分,对其形态及玻纤长度分布进行了观察,如图8所示。

观察图8发现,玻纤灰分组成了网络结构并保持了样条形状,体现了长玻纤增强材料的特征。用镊子可以将玻纤灰分整块夹起且不变形或者散开,表明玻纤保留长度足够搭接成三维网络。大部分单根玻纤呈细丝状,仍保留长玻纤的特征,局部折损玻纤散布其中。没有发现玻纤的团聚体或者局部聚集的情况,宏观上表明玻纤分散良好。靠近制品表面玻纤沿流动方向取向,芯部玻纤垂直于流动方向取向,符合长玻纤在充模流动场中的取向特征。通过SEM对玻纤灰分进行观察,大部分玻纤长度在3mm以上,玻纤平均长度在4~6mm的范围内,表明“双波浪计量+销钉混炼”螺杆构型有利于抑制玻纤折损。

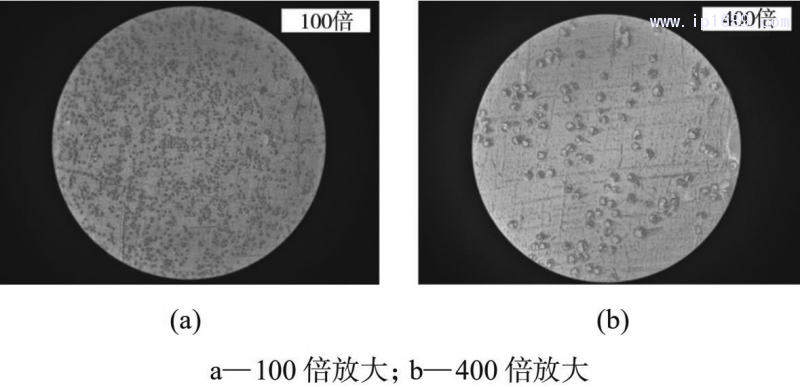

使用光学显微镜分别以100倍和400倍放大倍数观察样条横截面,如图9所示。由图9发现玻纤呈现单丝分散,没有发现团聚体或者局部集中,整体分散较为均匀,玻纤相互之间较为离散。这表明“双波浪计量+销钉混炼”螺杆构型通过熔体横向混合,上下翻滚以及质点重新分布的方法,的确促进了玻纤分散,避免了玻纤团聚的发生,有利于提高制品力学性能稳定性。

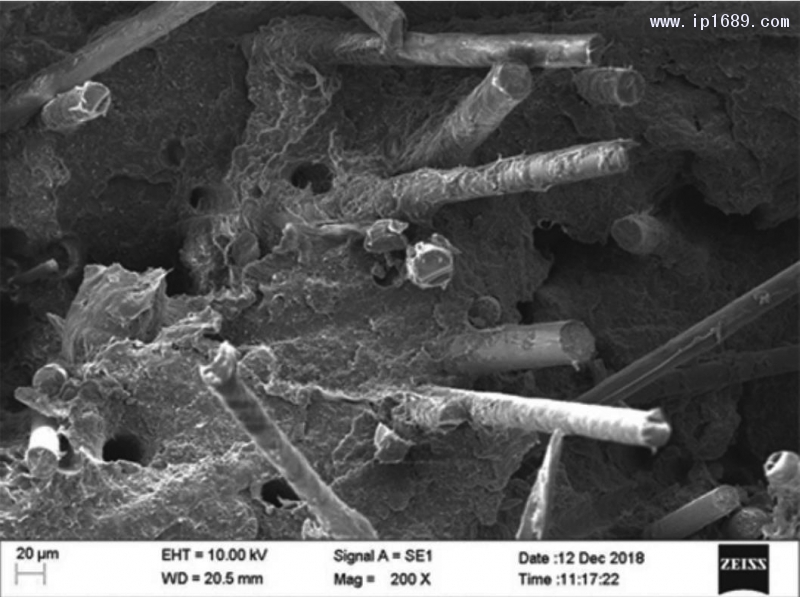

目视观察悬臂梁冲击测试破坏的样条,发现该样条断面凹凸不平,芯部呈单个山峰状突起,峰高达4~6mm,且可以看到遍布整个断面的凸出玻纤,玻纤凸出部分长度达2~3mm。这表明长玻纤与树脂基体作用效果明显,导致了断面不能沿平面延展,而是呈三维立体状,断面面积较大,而且需要将较长的玻纤拔出,消耗了更多冲击能量。采用SEM继续观察该样条的微观形貌,如图10所示。图10显示被拔出的玻纤表面粗糙,被树脂紧密包裹,表明玻纤 – 树脂界面结合良好,复合材料受破坏时应力从树脂有效传递到玻纤上。

2.4 玻纤折损机理与螺杆设计探讨

根据三段七区挤出物理模型,螺杆芯部不通冷水冷却时,上熔膜区和熔池区占熔融段长度较少,未熔固体在占熔融段大部分的环流区和固相破碎区内均被熔体流场环绕包围[16]。M. Rohde-Tibitanzl[8]认为玻纤在螺杆压缩段和计量段中的折损机理如图11所示。可以将玻纤折损区域分为三部分:①螺棱-机筒缝隙处,由于空间所限,玻纤在漏流冲刷作用下折损;②熔池中,玻纤之间相互搭接使得其运动能力受限,在熔体流场中受剪切和弯曲等作用被强行折断;③固体-熔体界面上,玻纤部分露出在熔体流场中,其余部分固定在未熔固体内,露出部分受到强烈剪切作用使玻纤直接被剪断。笔者认为,玻纤含量较高的情况下,熔池中玻纤之间相互搭接的受力点比较密集,玻纤不容易在受力点之间变形,即熔池中玻纤网络抵抗折损的能力较强,玻纤折损主要发生在固体-熔体界面。

![图 11 玻纤折损机理示意图 [8]](http://www.ip1689.com/file/upload/202012/04/15-26-36-15-1.jpg)

而传统螺杆构型中,计量段槽深较浅且压缩比较大,沿程熔体压力梯度较高,尽管有利于塑化和混合,但固体-熔体界面剪切作用较强,加剧玻纤折损。结合注塑工艺参数对于LGF-PP力学性能的影响,可以推测降低熔体剪切作用,降低沿程熔体压力和降低熔体在螺槽中的停留时间是抑制玻纤折损,提高LFT材料力学性能的关键。虽然加深计量段槽深和减小压缩比有利于此,但是如果以牺牲塑化效果和熔体质量来抑制玻纤折损,必然导致玻纤聚集、生料现象以及增加制品应力缺陷,最终会降低LFT制品性能以及抑制螺杆通用性。特别是制造汽车前端模块和门板模块等大型制件时,螺杆直径通常在100mm以上,上述风险更可能发生,并且所造成的效果更加严重。

“双波浪计量段”独特的构型特点,使熔体在计量段螺槽内发生横向流动和上下翻转混合,强化了热传导作用,打散了层流,促使DSM机理发生,有效保证了熔体充分塑化和混炼均匀。在此前提下,得以加深计量段槽深并减小压缩比,达到降低熔体剪切作用,降低沿程熔体压力和降低熔体停留时间的目的,最终抑制玻纤折损。此外,“双波浪计量+销钉混炼”构型中,计量段螺槽截面积维持恒定,加料段与计量段之间的体积变化较平缓,避免了熔体压力突变导致熔体滞留和玻纤剧烈折损。

分布性混合元件如销钉混炼单元,主要通过多次“分流-汇合”使得熔体发生质点相对位移而达到混炼的目的。相比较而言,“双波浪计量+销钉混炼”构型使熔体首先在波浪计量段螺槽发生多次横向流动和上下翻转混合,然后再通过销钉混炼单元发生质点重新分布。和传统螺杆相比,“双波浪计量+销钉混炼”构型实现了真正意义上的三维混炼,保证了玻纤在熔体内分散均匀。因此,“双波浪计量+销钉混炼”螺杆构型不仅有效平衡LFT制品内玻纤保留长度和分散状态,发挥了LFT复合材料力学性能优势,而且具备优良通用性,有利于兼容其它塑料成型,成型工艺简单,满足灵活生产的需求,提高了设备投资效益。基于上述研究分析,结合波浪螺杆在国内外的诸多应用案例,笔者认为“双波浪计量+销钉混炼”螺杆构型适用于LFT材料注塑并具有诸多优势。

03 结论

针对LFT材料注塑需要平衡玻纤保留长度和分散状态,从而发挥长玻纤增强优势的特点,探究了螺杆构型及注塑工艺对LGF-PP复合材料力学性能的影响,观察了样条中玻纤保留长度、分散情况以及玻纤-树脂界面结合情况,并分析论证了波浪螺杆对LFT材料注塑的适用性。主要结论如下:

(1) 对比LGF-PP样条力学性能,“变槽深变螺距”螺杆构型略优于“双波浪计量+销钉混炼”螺杆构型。但是,增加了强化混炼元件来弥补玻纤分散的不足后,“变槽深变螺距+强化混炼”螺杆构型使玻纤折损骤然加剧。

(2) 使用波浪螺杆注塑LGF-PP制品时,提高熔胶温度,降低螺杆转速和背压,有利于抑制玻纤在塑化过程中发生折损,提高复合材料力学性能。

(3) 使用波浪螺杆注塑LGF-PP样条,玻纤平均保留长度在4~6mm并且均匀分散;玻纤-树脂界面结合牢固,应力传递有效,长玻纤增强效果明显。

(4) 结合玻纤折损机理分析,“双波浪计量+销钉混炼”构型降低了熔体剪切作用和沿程压力,缩短了熔体停留时间,有效平衡了LFT制品内玻纤保留长度和分散状态。

参 考 文 献

[1] Ning Haibin,Lu Na,Hassen A A,et al. A review of long fibre reinforced thermoplastic or long fibre thermoplastic (LFT) composites[J]. International Materials Reviews,2020,65(3):1–25.

[2] Mathijsen D. Long fiber thermoplastics are a key technology in expanding existing markets for composites[J]. Reinforced Plastics,2019,63(5):267–272.

[3] 侯旭秦,李桂丽,陈兴元,等 . 长玻纤增强塑料注射成型纤维断裂概述[J]. 高分子材料科学与工程,2019,35(5):179–183.

[4] Wang Jianchuan,Geng Chengzhen,Luo Feng,et al. Shear induced fifiber orientation,fifiber breakage and matrix molecular orientation in long glass fifiber reinforced polypropylene composites[J]. Materials Science and Engineering A,2011,528(7–8):3 169–3 176.

[5] Skourlis T P,Mehta S R,Chassapis C,et al. Impact fracture behavior of injection molded long glass fiber reinforced polypropylene[J]. Polymer Engineering and Science,1998, 38(1):79–89.

[6] Hoppe K,Vietor B. How to mold long fiber reinforced thermoplastics [J]. Plastics Technology,2014,60(12):64–65,67.

[7] Inoue A,Morita K,Tanaka T,et al. Effect of screw design on fifiber breakage and dispersion in injection-molded long glass-fifiber reinforced polypropylene[J]. Journal of Composite Materials,2015,49(1):75–84.

[8] Rohde-Tibitanzl M. Direct processing of long fiber reinforced thermoplastic composites and their mechanical behavior under static and dynamic load[M]. Munich:Carl Hanser Verlag,2016:9–22.

[9] Huang C T,Tseng H C. Simulation prediction of the fiber breakage history in regular and barrier structure screws in injection molding[J]. Polymer Engineering and Science,2018,58(4):452– 459.

[10] Knights M. New screw design for long-glass microcellular foam molding[J]. Plastics Technology,2007,53(7):60–63.

[11] Kopplmayr T,Steinbichler G. Better part properties thanks to fewer fifiber breakage:plastifification system optimized for processing long glass fiber materials[J]. Kunststoffe International,2019,109(1–2):20–22.

[12] Heidemeyer P,Deubel C,Kretschmer K,et al. Injection molding system and injection molding method for producing fifiber-reinforced plastics material parts:US2015239158(A1)[P]. 2015-08-27.

[13]Toshihiko K,Naoki T,Munehiro N,et al. Injection molding apparatus and injection molding method:US2016009010[P]. 2016- 01-14.

[14]Kruder G A. Extrusion apparatus and meth-od:US4173417(A)[P]. 1979-11-06.

[15] 黄茂敬,蒋小军,冯文江,等 . 一种塑料注射成型机及其注射螺杆 :CN210257129U[P]. 2020-04-07.

[16] 朱复华 . 挤出理论及应用 [M]. 北京 : 中国轻工业出版社, 2001:46–48,249–252.

[17] Rauwendaal C. Polymer extrusion[M]. Munich:Carl Hanser Verlag,2014:333–339.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...