舒海涛1,刘治华1,梁帅2,李洋1,徐刚1,张瑞根1

1. 郑州大学机械与动力工程学院,郑州 450001 ; 2. 广东顺德创新设计研究院,广东佛山 528311

摘要:针对微流控芯片在注射成型过程中出现的翘曲变形现象,选取环烯烃类共聚物(COC)材料,结合模具温度、熔体温度、保压压力、保压时间、注塑压力5个工艺参数设计正交试验。采用灰色关联分析法对正交试验结果进行了分析,通过Moldflow模拟分析工艺参数对微流控芯片注射成型翘曲变形的影响,运用信噪比对实验结果进行处理,并采用灰色关联度模型分析各工艺参数对芯片翘曲变形的影响程度。将正交试验极差分析结果与灰色关联分析法所得结果进行比较,发现灰色关联分析法所得结果优于极差分析的结果,得出影响COC芯片翘曲变形的顺序从大到小为熔体温度、模具温度、保压压力、保压时间、注塑压力,并得到最优工艺参数为模具温度120℃、熔体温度265℃、保压压力100MPa、保压时间14s、注塑压力125 MPa。该方法能有效提高制品质量,经优化后收缩不均翘曲变形量降低了29.76%。

关键词:微流控芯片;工艺参数优化;翘曲变形;正交试验;灰色关联度分析

微流控技术最初源于微机电系统在微量流体操控方面的研究,于20世纪90年代初形成[1]。微流控芯片具有低消耗、快速分析、微型化和自动化等特点,被列为21世纪最为重要的前沿技术[2],更被福布斯评为“影响人类未来世界15件最重要的发明之一”[3–4]。

硅、玻璃与聚合物是微流控芯片的主要材料[5],其中聚合物具有透光性高、生物相容性好、可批量生产、成本低等优点,是加工制造微流控芯片最有前景的材料。目前,制作聚合物微流控芯片的主要方法有热压成型法[6]、UV-LIGA[7]和注射成型法[8]等。 芯片在注射成型过程中会出现多种成型缺陷,微通道复制度是影响芯片使用性能最重要的指标,翘曲变形、收缩变形、表面缩痕等宏观缺陷对芯片的键合质量有着重要影响。

国内外学者对芯片微通道的复制形貌进行了一定的研究,B. Sha[9]等研究了料筒温度、模具温度、注射速度和一种几何因素 ( 微结构之间的距离 ) 对微注射成型复制度的影响;宋满仓等[10]研究分析了成型工艺参数对微通道复制不完全和表面缩痕两种缺陷的影响;蒋炳炎等[11]研究了注塑工艺参数对微圆柱透镜阵列复制度的影响。

但目前,对微流控芯片注射成型过程中出现的宏观缺陷如翘曲变形的相关研究却鲜有报道,翘曲变形过大会严重影响芯片的键合质量和微滴生成实验,因此笔者对环烯烃类共聚物(COC)芯片的翘曲变形进行模拟分析,优化了翘曲变形工艺参数,为COC芯片的后续成功热压键合奠定基础。

01 模型的建立和分析

1.1 微流控芯片模型建立及网格划分

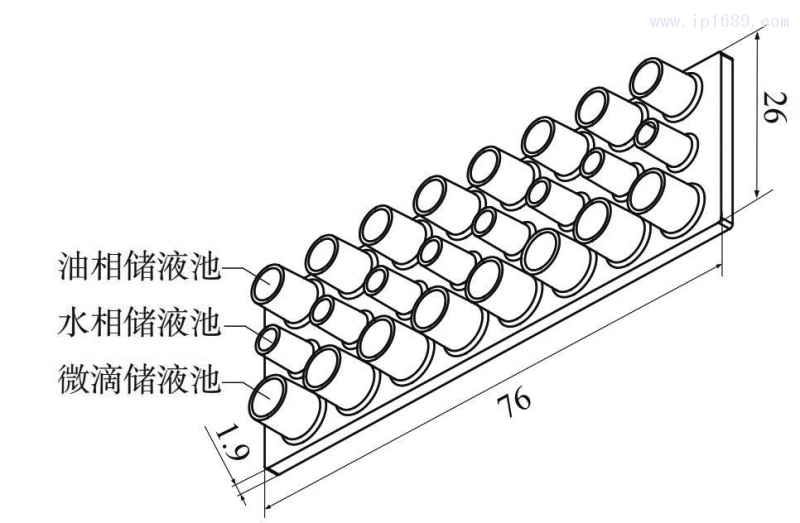

首先利用solidworks三维软件建立微流控芯片的几何模型,微流控芯片模型结构见图1,最大轮廓尺寸为76mmx26mmx1.9mm,芯片的基片上表面设有三排规格不同的储液池,其直径分别为4.4mm,3.0mm,5.2mm。

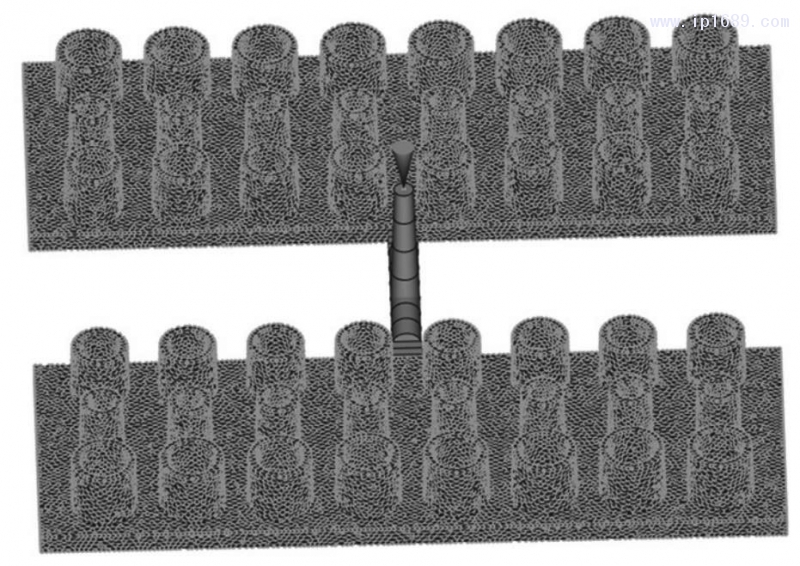

将几何模型保存为stl文件通过软件接口导入到Moldflow软件中进行网格划分。为减小网格纵横比和提高网格匹配百分比,先利用CAD doctdor对模型进行简化和几何修复处理,去除芯片四周小圆角和基片上表面的Logo标识符号。然后对其进行双层面网格划分,网格划分结果如图2所示,网格最大纵横比7.18,最小纵横比1.16,平均纵横比1.62,消除自由边、多重边、配向不正确单元等缺陷,网格匹配百分比91%,大于85%,满足翘曲分析要求。

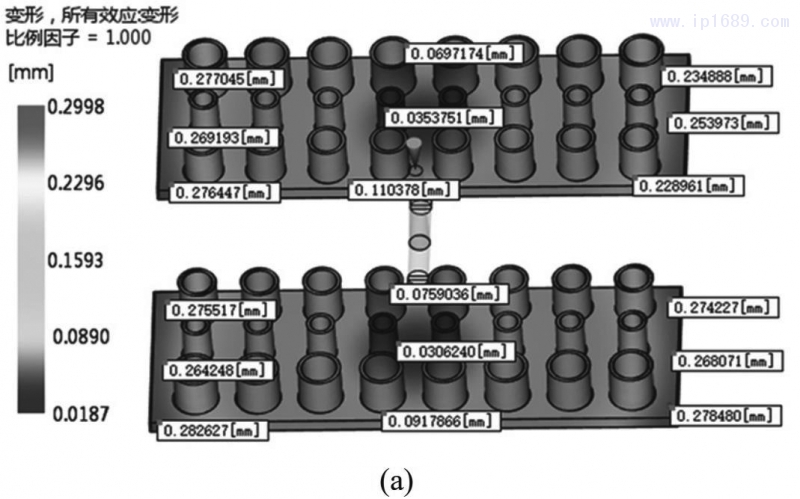

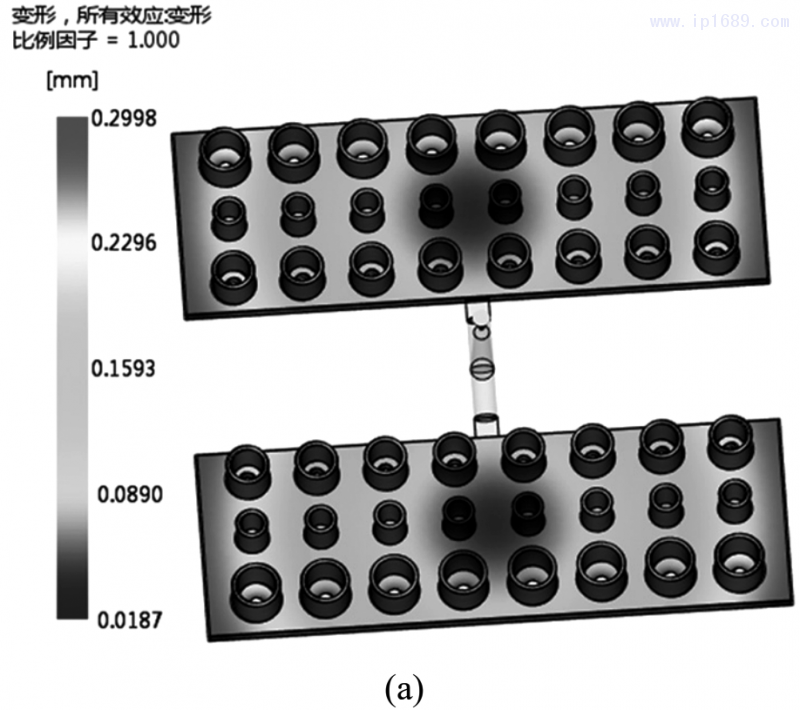

先在默认工艺条件(熔体温度275℃,模具温度110℃,保压压力80MPa,保压时间10s,注塑压力120 MPa)下对其进行冷却+填充+保压+翘曲分析,分析结果见图3,所有效应变形为0.2998mm,收缩不均翘曲变形为0.3065mm。

1.2 芯片材料选择

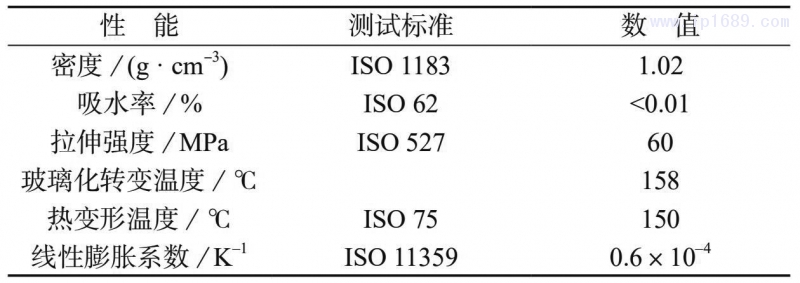

所用微流控芯片材料选择日本株式会社大赛璐公司和宝理塑料株式会社的合资公司生产的COC,牌号为Topas6013 S-04。COC是通过双环戊二烯和乙烯反应得到的降冰片烯再与乙烯单体在茂金属催化剂作用下共聚而得到的高分子材料,其物性参数见表1。

COC透明性高、耐热性高、耐化学药品性好且耐灭菌处理,具有高流动性和优良的脱模性能,主要用于生产医疗包装(塑料瓶,预充填式注射器)和生产诊断器具(生物芯片,微量滴定板),适合制造微流控芯片。

02 正交试验设计及翘曲变形仿真分析

2.1 正交试验因素水平设计

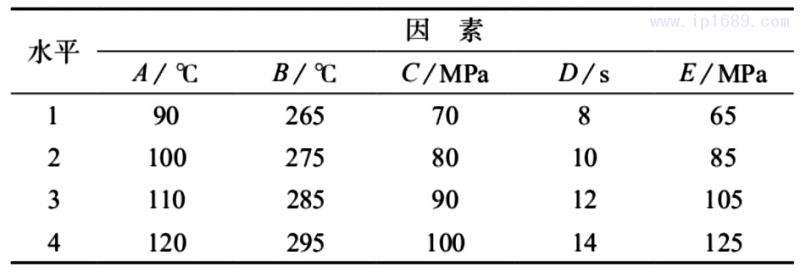

注射成型工艺参数对芯片翘曲变形影响比较复杂,在设备与模具及材料等条件确定的情况下,温度、压力、时间等工艺参数对塑件的翘曲变形有着直接影响[12],工艺参数设置不合理会直接影响芯片的表面质量进而影响后续的键合工艺。选取模具温度(A),熔体温度(B),保压压力(C),保压时间(D),注塑压力(E) 五个工艺参数作为试验因素,每因素选取四个水平 ( 不考虑各因素之间的交互作用 ),对COC芯片进行翘曲变形仿真分析,试验因素及水平如表2所示。

2.2 正交试验方案设计及分析

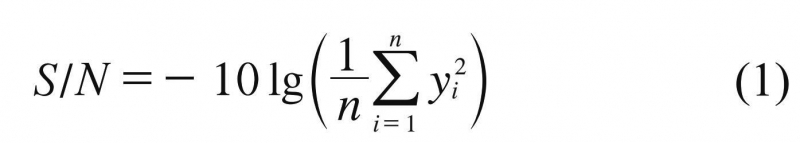

在上述默认工艺条件下,选择冷却、填充、保压、翘曲分析序列进行分析,所得各类翘曲变形结果见图4。由图4可知,翘曲的所有效应变形量为0.2998mm,冷却不均变形量为0.02mm,收缩不均变形量为0.3065mm,取向效应引起的变形量为0.0104mm,可知芯片翘曲变形量主要由收缩不均所引起,所以选择由收缩不均引起的翘曲变形量作为优化目标。微流控芯片在注射成型过程中,芯片翘曲变形量值越小越优,考虑到正交试验重复试验结果变化的影响,在对收缩不均翘曲变形量进行分析之前,先用信噪比(S/N) 对评价指标进行优化处理,以相应的S/N值对试验结果进行数据分析,可以减小试验过程中随机干扰的影响,有利于找到最佳工艺参数组合。按照优化目标的不同,S/N可分为望小、望大、望目三种计算类型[13–14]。收缩不均翘曲变形量值越小越优,属于望小特性,故选用望小特征函数计算目标值的S/N[15],计算公式如式(1)所示。

式(1)中,n为每组试验重复次数,yi为第i次试验值。

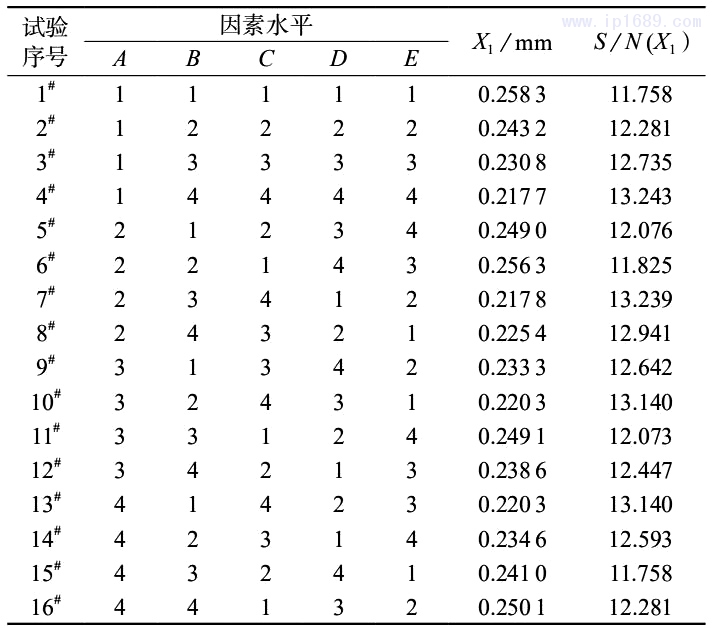

用X1表示收缩不均翘曲变形量,选用L16(45)正交试验表,按照表中试验方案进行注塑模拟分析,正交试验方案及模拟结果和S/N计算结果见表3。以表3中S/N数据为指标对正交试验结果进行极差分析,分析结果见表4。

由表4可知,极差RC>RB>RD>RE>RA,初步得出对COC芯片翘曲变形量的影响大小排列顺序为保压压力>熔体温度>保压时间>注塑压力>模具温度,最优因素水平组合 A4B1C1D4E1。在此组参数组合下进行模拟验证,所得结果见图5,收缩不均翘曲变形量为0.2188 mm,与表3中结果相比不是最优结果,需采用其它方法进一步优化,笔者采用灰色关联分析法进一步分析和优化。

03 灰色关联分析

灰色关联分析是灰色系统理论的重要组成部分之一,是一种系统的分析方法,它利用因素间关联程度的大小来判断相互间关系的强弱[16–17]。对正交试验结果进行灰色关联分析,分析多个工艺参数对芯片注射成型中翘曲变形的影响程度,灰色关联度越大,对芯片质量影响越显著,灰色关联分析步骤如下:

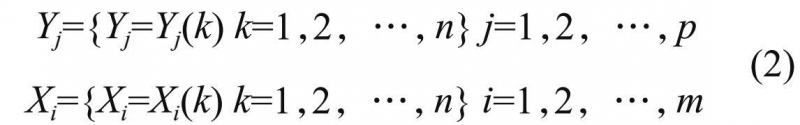

①确定优化目标的参考系列Yj和影响因子比较系列Xi,如式(2)所示。

式(2) 中,p为指标个数,m为因素个数,n为试验次数。

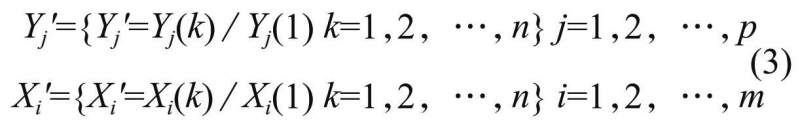

②Y和X的无量纲处理。在分析之前,先对各指标值归一化处理,采用初值化处理,即序列中的所有数据均与它的第一个数据相除,从而得到一个新序列。灰色关联分析无量纲处理后的参考序列Yj’和比较序列Xi’如式(3)所示。

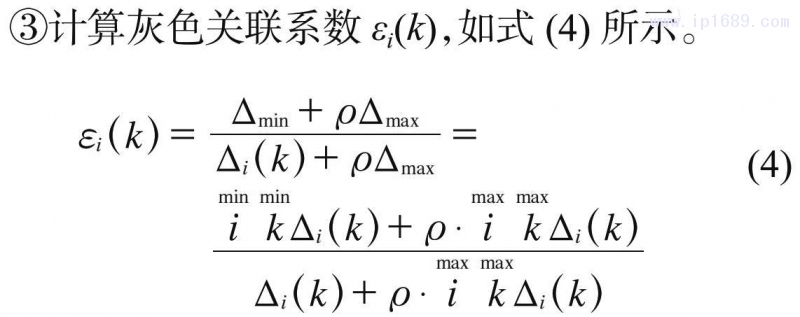

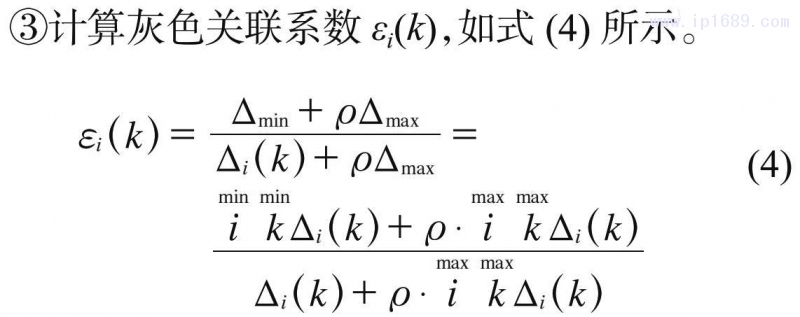

③计算灰色关联系数εi(k),如式(4) 所示。

式(4) 中,∆min为参考序列与比较序列最小绝对差值,∆max为参考序列与比较序列最大绝对差值,∆i(k)为第i项指标参考序列与比较序列的差值,ρ为分辨系数,通常在0到1之间取值,在分析中取ρ=0.5。

⑤计算灰色关联度。由于关联系数是参考序列在各个水平组合下的关联程度值,比较分散,无法整体比较,故取其平均值,则灰色关联度γi计算如式(5)所示。

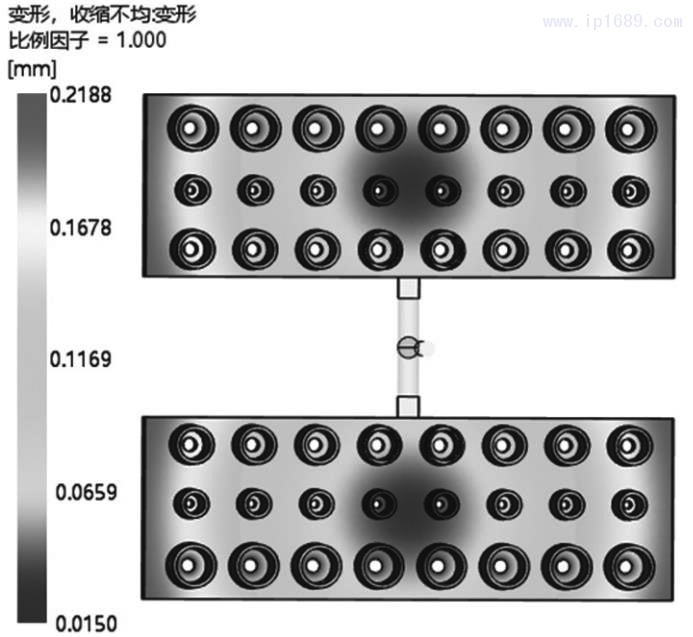

根据上述步骤计算得到的灰色关联系数见表5。由表5和式(5)得到因素A,B,C,D,E的灰色关联度γ1=0.829185,γ2=0.926006,γ3=0.759137, γ4=0.653541,γ5=0.579 888。可知γ2﹥γ1﹥γ3﹥γ4﹥γ5,得到影响COC芯片注射成型收缩不均翘曲变形量大小的因素排序为熔体温度>模具温度>保压压力>保压时间>注塑压力。通过灰色关联系数判断最优工艺条件,若目标值越大越优,灰色关联系数最大所对应的工艺参数组合为最佳工艺条件[18],由于翘曲变形量是趋小特性目标值,故灰色关联系数越小,结果越好,从表5可知各因素灰色关联系数最小值minε1=0.628289,minε2=0.802916,minε3=0.584997,minε4=0.374388,minε5=0.333333,对应的最优因素水平组合为A4B1C4D4E4,即模具温度120℃,熔体温度265℃,保压压力100MPa,保压时间14s,注塑压力125MPa。此组合不在16组正交试验方案之内,故对此组工艺参数进行模拟验证,验证结果如图6所示。图6显示,所有效应变形量为0.2139mm,收缩不均翘曲变形量为0.2153mm,与默认工艺参数相比,分别下降了28.65%和29.76%。

04 结论

(1) 通过比较正交试验极差分析法和灰色关联分析法的优化结果,发现两者之间有差别,灰色关联分析法所得收缩不均翘曲变形结果为0.2153mm,比极差分析结果0.2188mm更优。

(2) 通过灰色关联模型分析了各工艺参数对COC芯片注射成型中翘曲变形影响程度,得出熔体温度影响最大,模具温度次之,注塑压力影响最小。

(3) 通过正交试验和灰色关联分析,得出最佳工艺参数组合方案为模具温度120℃,熔体温度265℃,保压压力100MPa,保压时间14s,注射压力125MPa。

(4) 经灰色关联分析法对工艺参数优化后,收缩不均引起的翘曲变形量由优化前的0.3065mm降为0.2153mm,下降了29.76%,芯片质量有了较大提高。

参 考 文 献

[1] Manz A,Graber N,Widmer H M. Miniaturized total chemical analysis systems:A novel concept for chemical sensing[J].Sensors & Actuators B:Chemical,1990,1(1–6):244–248.

[2] Song S,Lee K Y. Polymers for microfluidic chips[J]. Macro-molecular Research,2006,14(2):121–128.

[3] Xie Y,Chen D,Lin S. Microfluidic electrochemical detection techniques of cancer biomarkers[J]. Nano Biomed & Engineer,2017,9(1):57–71.

[4] 王学虎 . 微流控芯片注射压缩成型及其可视化的研究 [D]. 大连:大连理工大学,2010.

[5] Becker H,G rtner C. Polymer microfabrication technologies for microfluidic systems[J]. Analytical & Bioanalytical Chemistry,2008,390(1):89–111.

[6] Chen Z,Zhang L Y,Chen G. A spring-driven press device for hot embossing and thermal bonding of PMMA microfluidic chips[J]. Electrophoresis,2010,31(15):2 512–2 519.

[7] Jiang B Y,Liu Y,Chu C P,et al. Research on micro-channel of PMMA microfluidic chip under various injection molding parameters[J]. Adv Mater Res,2009,87–88:381–386.

[8] Verma P,Zaman Khan K,Khonina S N,et al. Ultraviolet-LIGA based fabrication and characterization of a nonresonant drive-mode vibratory gyro/accelerometer[J]. Journal of Micro/Nanolithography,MEMS,and MOEMS,2016,15(3).doi:10.1117/1. JMM.15.3.035001.

[9] Sha B,Dinmov S,Grffithis C,et al. Investigation of micro injection moulding:Factors affecting the replication quality[J]. Journal of Materials Processing Technology,2007,183(2):284–296.

[10] 宋满仓,张传赞,刘莹,等 . 微结构塑件注射成型特性实验研究[J]. 大连理工学报,2010,50(5):682–685.

[11] 蒋炳炎,申瑞霞,沈龙江,等 . 注射成型工艺参数对微结构零件复制度的影响 [J]. 光学精密工程,2008,16(2):248–256.

[12] 刘朝福,刘建伟,何玉林 . 基于正交试验的PP车门内饰板注塑工艺参数优化[J]. 合成树脂及塑料,2015,32(1):50–53.

[13] 彭安华,王天宇,张同保,等 . 基于信噪比与相对关联度的齿轮热处理工艺参数优化 [J]. 热加工工艺,2020,49(14):119–123.

[14] 陶俊,翟豪瑞,洪学浩 . 车门内饰板优化分析及模具设计 [J]. 工程塑料应用,2020,48(1):81–85.

[15] 孙首群,张书魁,黄梅仙 . 基于信噪比及灰关联度的注塑工艺参数优化[J]. 塑性工程学报,2016,23(1):141–145.

[16] 王海峰,沈鑫华 . 信噪比灰色关联分析在注塑工艺参数优化中的应用 [J]. 塑料工业,2019,47(4):69–72.

[17] Altan M. Reducing shrinkage in injection moldings via the Taguchi,ANOVA and neural network methods[J]. Materials & Design,2010,31(1):599–604.

[18] 管晓芳 . 正交试验灰关联度分析法 [J]. 水利与建筑工程学报,2007(2):76–77,88.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...