王国栋,范鑫

重庆水利电力职业技术学院,重庆 402160

摘要:为解决微孔注塑工艺的不稳定等缺陷,以汽车座椅扶手海绵塑料制品为研究对象开展微孔塑料注塑过程的优化研究。基于长短期记忆网络(LSTM)和卷积神经网络(CNN)设计了微孔注塑汽车座椅扶手海绵优化数学模型,确定了工艺参数为模壁温度50℃、发泡剂为N2、气体初始浓度0.4%、熔体温度210℃;采用Pro/E工具模拟扶手海绵的注塑过程,当注射位置为B时,扶手海绵不易出现翘曲、裂纹等缺陷。

关键词:微孔注塑;长短期记忆神经网络;卷积神经网络;扶手海绵;Pro/E

传统微孔注塑工艺降低了塑料的受力优势,导致塑料及其制品易产生翘曲、裂纹等缺陷[1-2]。为解决这些问题,专家提出了微孔塑料注塑成型工艺。靳新涛[3]采用智能算法优化微孔注塑喷嘴工艺参数,优化微孔制品形态和尺寸的稳定性。孙秀洁[4]应用Moldflow模拟微孔注塑成型过程,开展对微孔材料的微观结构和宏观性能的研究。靳赛赛等[5]开展对汽车诊断器支架微孔注塑过程的研究,可知在距离浇口越远的位置,气泡半径变小得越快。陈兴元等[6]研究微孔注塑成型过程模具温度、超临界流体等对制品泡孔的影响,得出较好的注塑工艺参数组合。但这些研究成果在注塑工艺自动化预测任务方面还有所欠缺,且在注塑工艺稳定性方面仍有提升的空间。

随着深度学习技术的发展,长短期记忆网络(LSTM)[7-8]和卷积神经网络(CNN)[9]凭借优异的模式识别能力被应用于各项自动化识别、定位、预测任务中[10-12],取得较好的成果。Pro/E[13]主要用于完成参数优化工作,在三维建模领域具有重要的地位,是主流的CAD/CAM/CAE的软件之一,在模具注塑分析方面具有较好的优势。

本实验提出一个基于特征融合的微孔塑料汽车座椅扶手海绵优化数学模型,开展对工艺参数的分析和预测,采用Pro/E模拟分析座椅扶手的注塑过程。

01 基于特征融合的微孔注塑优化数学模型

1.1 数学基础

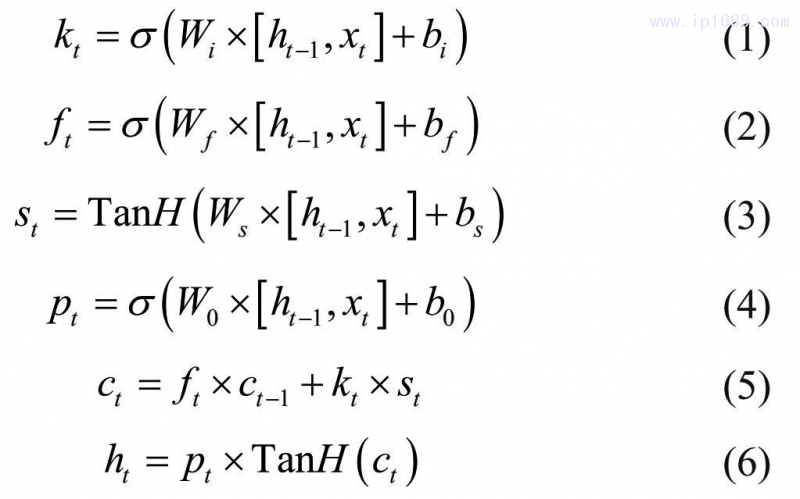

微孔注塑优化数学模型主要由LSTM和CNN运算组成,LSTM的计算方法如式(1)~式(6)所示:

式中:kt为输入门,负责规范化输入序列数据;ft为遗忘门,负责剔除掉冗余的信息,避免因信息量过大出现梯度消失等现象;st为记忆门,负责保存重要特征信息;pt为输出门,负责输出当前阶段的相关性特征信息;ct为长记忆状态,负责捕捉上一阶段和当前阶段的依赖信息;ht为短记忆状态,负责统计输出门信息和长记忆状态信息作为隐藏序列信息;σ(·)为采用ReLU实施的非线性操作。LSTM通过记忆门可捕捉序列数据的长短期依赖特征。

CNN的计算方法如式(7)所示:

式(7)中:为卷积运算;w为卷积核;x为输入数据或特征向量;b为偏置值;f (·)为采用TanH或ReLU实施的非线性操作。

CNN通过多层卷积运算可捕获多感受野、抽象的特征。

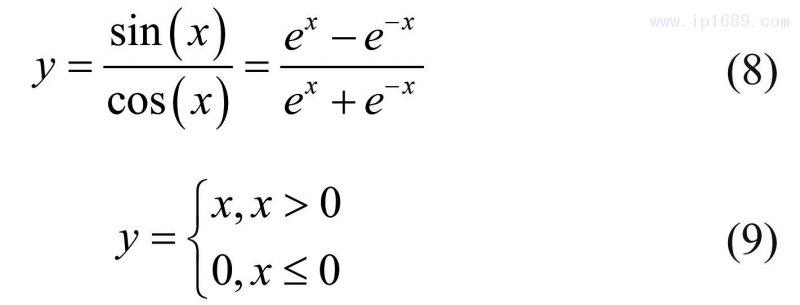

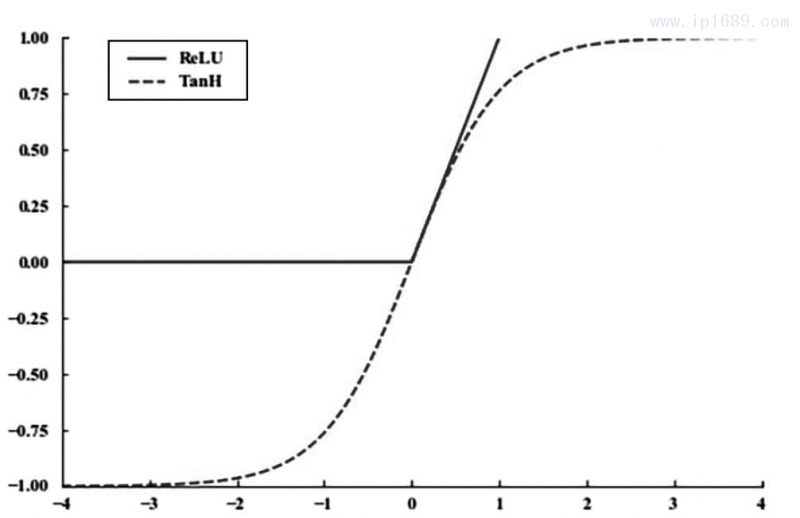

TanH和ReLU是常用的非线性激活函数,被用来对特征信息作非线性变换,以适应自然特征的非线性分布和非线性变换状态。TanH非线性激活函数如式(8)所示,ReLU非线性激活函数如公式(9)所示:

TanH非线性激活函数具有零均值分布特征,这使得模型网络在训练过程中易逼近最优取值区域。ReLU非线性激活函数可分为两段线性激活函数,迫使负值为0,保持正值不变,有利于特征信息值保持稀疏特性,增强模型网络特征表达能力。

1.2 基于特征融合的汽车座椅扶手海绵发泡模具优化模型

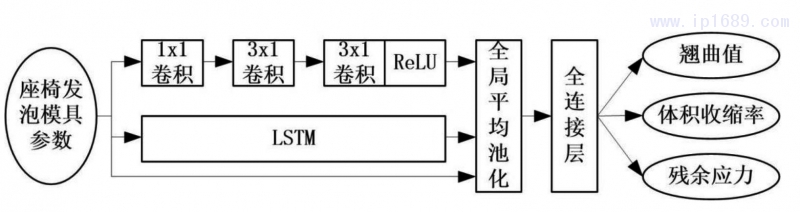

为研究微孔塑料注塑成型填充过程,以汽车座椅扶手海绵发泡模具为对象,设计基于特征融合的汽车座椅扶手海绵发泡模具优化模型,如图2所示。

在汽车座椅扶手海绵发泡模具优化模型中,将模壁温度、熔体温度、发泡剂(0为氮气、1为二氧化碳)、气体初始浓度作为输入序列信息,预测座椅扶手海绵的最大翘曲值、体积收缩率和残余应力。通过3个分支网络学习不同类型的翘曲、体积收缩、应力特征。分支网络1由3个卷积操作组成,具有深层次的特点,且2个卷积核尺寸为3×1卷积操作的感受野等同于1个卷积核尺寸为5×1卷积操作的感受野,因此依次应用卷积核尺寸为1×1、3×1、3×1的卷积操作可从输入信息中捕获细致、抽象、大感受野的特征信息,并应用ReLU函数堆特征作非线性变换,以适应翘曲、体积收缩、应力的非线性变化状态;分支网络2由LSTM组成,从输入序列数据中学习到翘曲、体积收缩、应力的依赖性耦合特征;分支网络3直接将输入序列数据引至输出端,最大限度地保留特征信息,可避免梯度消失现象的出现。

1.3 实验配置

采集10000组汽车座椅扶手海绵发泡模具的模壁温度、熔体温度、发泡剂、气体初始浓度样本数据,将其按照比例8:1:1随机划分至训练集、验证集和测试集中,便于实验分析和优化。

对于设计的汽车座椅扶手海绵发泡模具优化数学模型网络,设置偏置值为0.002,应用Xavier初始化卷积核权重;在Linux平台的Tensorflow框架上实现数学模型;设置模型在训练阶段的学习率为0.0009。

02 微孔塑料汽车座椅扶手海绵模具优化研究

研究基于特征融合的汽车座椅扶手海绵发泡模具优化模型,并开展关键参数对模具注塑成型的影响研究;采用优化模型获得较优的微孔塑料汽车座椅扶手海绵模具工艺参数;仿真模具三维模型。

2.1 汽车座椅扶手海绵优化模型优化研究

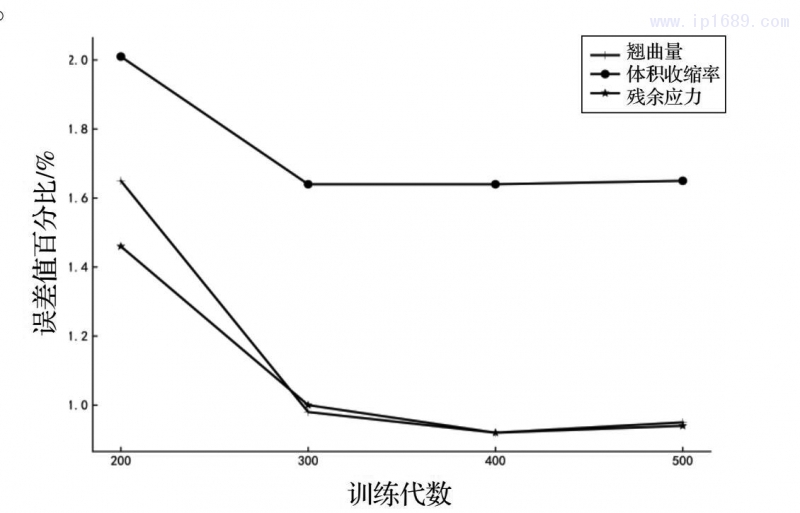

研究模型的性能优化状态。经初步观察,汽车座椅扶手海绵优化模型在训练代数为300时达到收敛状态,统计其在训练代数为200、300、400和500时最大翘曲量、体积收缩率、残余应力的验证误差值百分比,结果如图3所示。

当训练代数从200增至300时,汽车座椅扶手海绵优化模型的各项验证误差值百分比指标呈现明显的下降趋势,说明模型处于收敛阶段,预测性能得到有效地优化;当训练代数为300、400和500时,模型已达到收敛状态,预测值逐渐逼近最优取值区间;当训练代数为400时,模型具有最低的翘曲量、体积收缩率、残余应力误差值百分比,具有较优的预测能力。因此,保存训练至400代的汽车座椅扶手海绵发泡模具优化模型,模壁温度和气体初始浓度具有较小的可变化范围,在业界已有较权威的参考标准,开展熔体温度、发泡剂对注塑成型的影响研究工作具有较好的意义。

在塑料熔体的注入过程中,注塑位置因熔体温度较高易出现变形缺陷,同时已注入熔体的冷却较大程度地影响汽车座椅扶手海绵发泡模具的变化状态,因此,开展熔体温度对模具成型影响的研究工作具有较大意义。从测试集中选择模具样本参数分别为模壁温度50℃、熔体温度210℃、发泡剂、气体初始浓度0.4%。

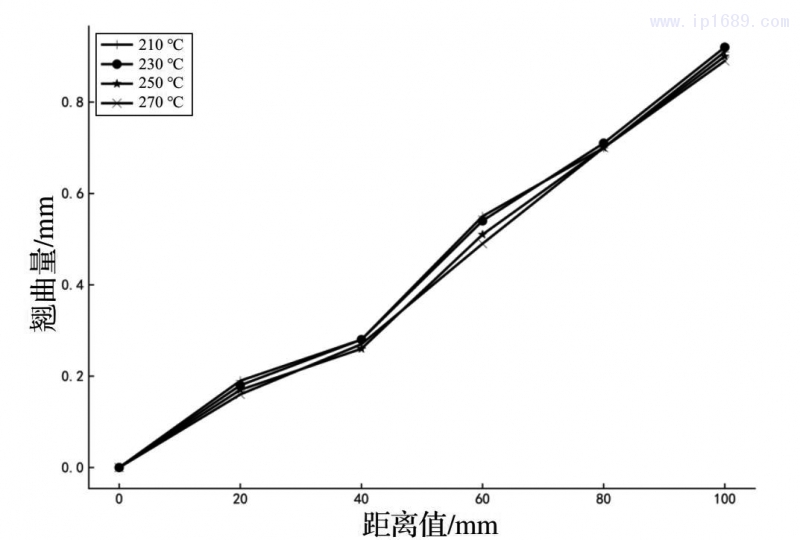

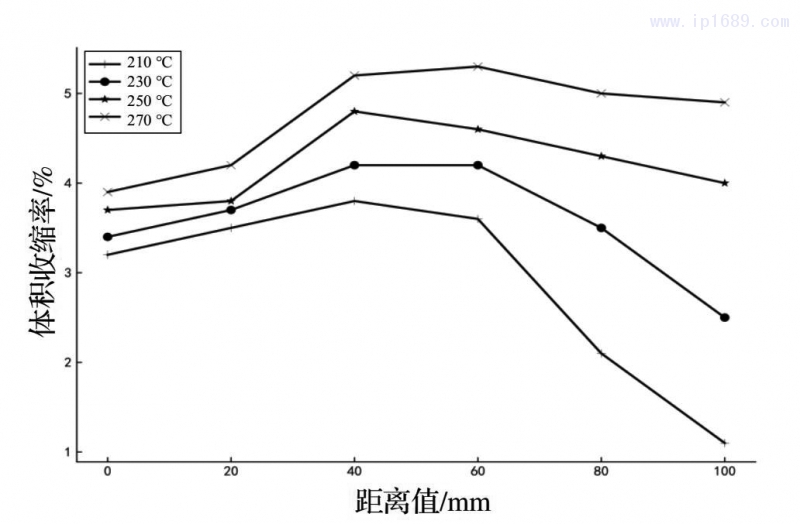

保持模壁温度、发泡剂、气体初始浓度等参数为恒定值,改变熔体温度值,测定翘曲量、体积收缩率、残余应力,其测定结果分别如图4~图6所示。

海绵发泡制品的体积收缩率随着熔体温度的升高而增大,说明熔体温度越高,熔体黏度越小,熔体内大分子结构趋于无规则变化;熔体密度降低,导致海绵制品体积收缩率变大。残余应力随着熔体温度的升高略有降低,说明熔体温度越高,熔体黏度越小,熔体分子受力越小,因此残余应力越小。综合分析,当熔体温度为210℃时,与其他熔体温度相比,海绵制品具有较小的翘曲量和残余应力,体积收缩率较低。

常用的发泡剂为氮气和二氧化碳,氮气和二氧化碳会影响微孔塑料制品的微孔结构,从而引发微孔注塑制品的翘曲、体积收缩、残余应力的变化,因此有必要研究氮气、二氧化碳发泡剂对模具成型的影响。本实验保持模壁温度、熔体温度、气体初始浓度等参数为恒定值,改变发泡剂种类,翘曲量、体积收缩率、残余应力的变化结果如图7~图9所示。

与采用二氧化碳作为发泡剂相比,氮气作为发泡剂的发泡海绵制品的翘曲量、体积收缩率和残余应力更低;说明氮气在注塑聚合物制品中的溶解度更低,气体填充性更强,因此体积收缩率较小;氮气溶解度较低,则塑料熔体黏度较小、熔体分子受力较小,因此翘曲量和残余应力较小。

2.2 微孔塑料汽车座椅扶手海绵三维模型仿真

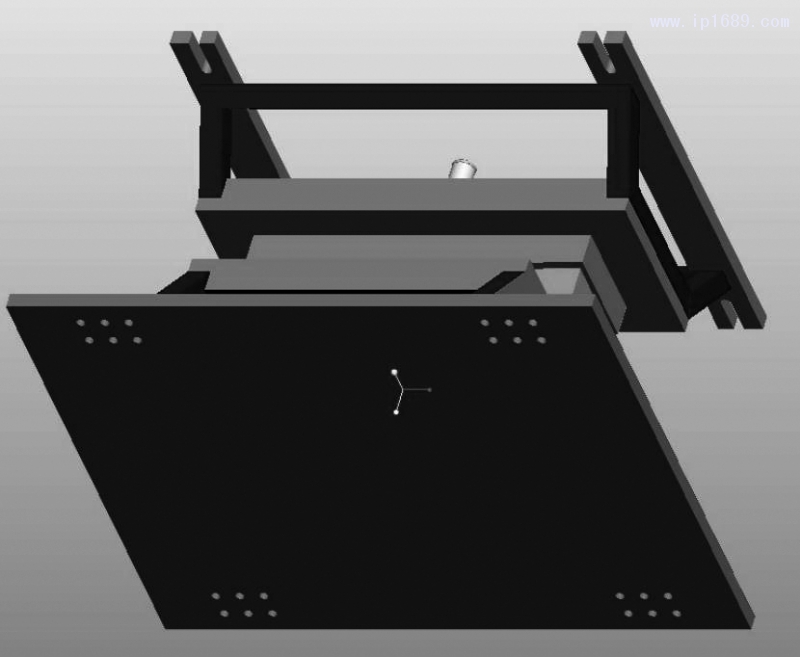

设计的微孔塑料汽车座椅三维模型如图10所示。

微孔塑料汽车座椅三维模型由上下两部分组成,上部分为汽车座椅扶手海绵模块,扶手海绵模块的长宽比为3:2,侧方梯形的上下夹角分别为60°和120°,海绵聚合物的塑料材料为聚丙烯,采用的发泡剂为氮气。

03 注塑模拟分析

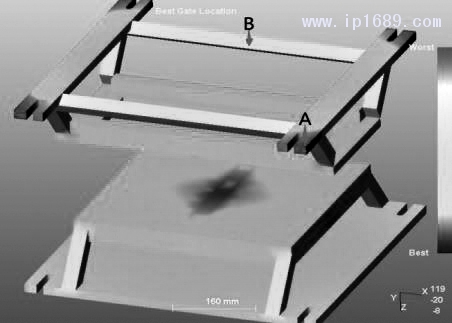

扶手海绵的注射位置模拟结果如图11所示。

采用汽车座椅扶手海绵优化数学模型获得注塑工艺参数,选定模壁温度50℃、发泡剂为氮气、气体初始浓度0.4%、熔体温度210℃。应用Pro/E计算机辅助工具模拟注塑成型过程。

由图11可知,暗色区域的注塑效果比暖色区域好。设置A注射位置处于暖色区域,B注射位置处于暗色区域。

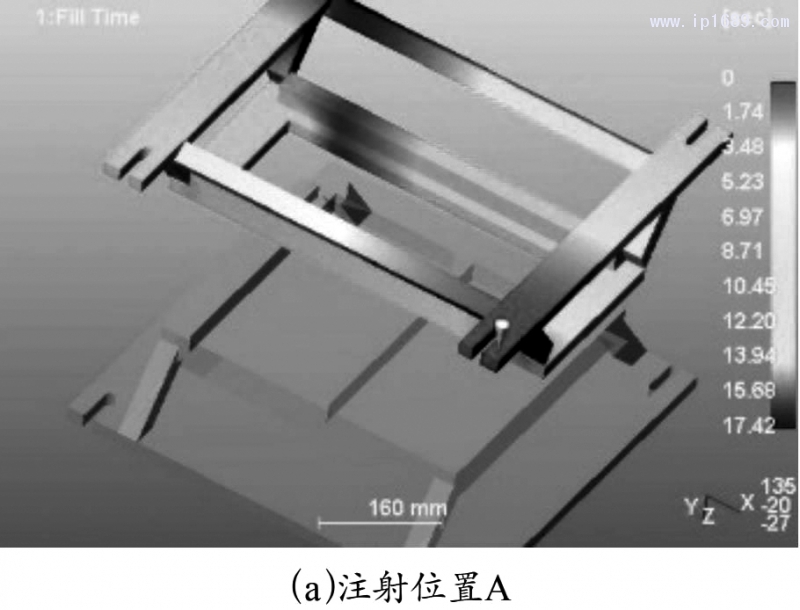

分析微孔塑料汽车座椅扶手海绵的注射模拟时长,结果如图12所示。

注射位置A和B的扶手海绵注射时长分别为17.42s和17.40s,说明当注射位置为B时,当前注射工艺具有较短的注射时间,在批量制作过程中具有较高的注射效率。

分析微孔塑料汽车座椅扶手海绵的注塑模拟压降分布,结果如图13所示。

在微孔注射的位置,注射压降最低;距离注射位置越远,注射压降越高;注射位置A的最大注射压降为3.39MPa,注射位置B的最大注射压降为2.22MPa。注射位置B的注射压降明显低于注射位置A的注射压降,且保压能力较强,可避免微孔塑料汽车座椅扶手海绵出现严重的翘曲、裂纹等缺陷。

分析微孔塑料汽车座椅扶手海绵的注塑模拟裂纹分布,结果如图14所示。

注射位置A的扶手海绵具有较多、较分散的裂纹;注射位置B的扶手海绵具有较少、较集中的裂纹,说明注射位置B的注塑工艺具有较优的工程应用能力。

04 结论

(1)应用LSTM和CNN的特征提取优势,采用3个分支网络学习得到抽象、非线性、大感受野、强依赖性的翘曲、体积收缩、残余应力信息。选择模壁温度50℃、发泡剂为氮气、气体初始浓度0.4%、熔体温度210℃,此时模具具有较低的体积收缩和残差应力,具有较好的稳定性。

(2)采用Pro/E模拟扶手海绵的注塑过程。浇口位置B的微孔塑料汽车座椅扶手海绵具有较小的注射压降、极少的裂纹,表明浇口位置B的扶手海绵不易产生翘曲等缺陷。

参考文献

[1] 王黎明. 发泡环境对聚烯烃发泡材料泡孔质量及表面质量的影响研究[D].贵阳: 贵州大学, 2019.

[2] 袁洪跃,金章勇,蒋晶,等. 聚丙烯/碳纳米管微孔注射发泡行为及力学性能[J]. 中国塑料, 2020, 34(6): 20-26.

[3] 靳新涛. 微孔注射喷嘴的设计及工艺参数的优化研究[D]. 长春: 吉林大学, 2014.

[4] 孙秀洁. 微孔注射成型制品的仿真分析与工艺优化[D]. 大连: 大连理工大学, 2018.

[5] 靳赛赛,田菲. 汽车诊断器支架微孔注射成型工艺参数优化[J]. 工业技术创新, 2019, 6(2): 15-19.

[6] 陈兴元,,张亚涛,葛路通,等. 工艺参数对微孔注射PC制品泡孔形态的影响[J]. 塑料科技, 2019,47(2): 49-52.

[7] 陆维佳,朱建文,叶圣炯,等. 基于多因素长短时神经网络的日用水量预测方法研究[J]. 给水排水,2020, 56(1): 125-129.

[8] 胡涛,佃松宜,蒋荣华. 基于长短时神经网络的硬件木马检测[J/OL]. 计算机工程, 2020: 1-9[2020-07-04]. https: //doi. org/10. 19678/j. issn. 1000-3428. 0055589.

[9] 党卫军,韩捷,薛艺为. 基于卷积神经网络的配电网缺陷文本分类方法[J]. 信息技术,2020,44(6): 84-88.

[10] 沈宗礼,余建波. 基于迁移学习与深度森林的晶圆图缺陷识别[J/OL]. 浙江大学学报: 工学版, 2020: 1-12[2020-07-04]. http: //kns. cnki. net/ kcms/detail/33. 1245. T. 20200701. 2057. 002. html.

[11] 刘杰,朱旋,宋密密. 改进YOLOv2的端到端自然场景中文字符检测[J/OL]. 控制与决策,2020: 1-7[2020-07-04]. https://doi.org/10.13195/ j.kzyjc.2020.0270.

[12] 许学国,桂美增. 基于深度学习的技术预测方法—以机器人技术为例[J/OL]. 情报杂志, 2020: 1-10[2020-07-04]. http: //kns. cnki. net/kcms/ detail/61. 1167. G3. 20200702. 1145. 014. html.

[13] 王永刚,朱伟,曲泽超. 基于ProE的从3D建模到工程图设计[J]. 内燃机与配件,2017(16): 13-14.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...