李阳 郭飞 李茂源 张云 李德群

华中科技大学材料成形与模具技术国家重点实验室,武汉 430074

摘要:总结了当前塑料注射成形的产业需求和技术瓶颈,阐明了未来的发展趋势。根据塑料注射成形特性,提出“注射成形智能制造体系”的科学框架,建立以传感技术、工业以太网及互联网为基础的智能注射成形解决方案。围绕智能设计、智能优化、智能监控及制造数据平台四个层面,总结了注射成形中知识的组织与重用、自主决策与优化、过程感知与检测及云服务等技术,为实现塑料注射成形与新一代人工智能技术的深度融合指出了重要发展方向。

关键词:塑料;注射成形;智能技术;数据挖掘;云制造

0引言

注射成形是工程塑料产品最主要的生产制造方法,广泛应用于航空航天、汽车、电子电器、医疗、包装等国计民生的各个领域。注射成形可以制造结构复杂、尺寸精密的塑料产品,其成形周期短、生产效率高、易于自动化生产,已成为塑料产品最重要、最具代表性、应用最广的成形工艺,是现代制造业的重要组成部分。经过多年的发展,塑料注射成形制造业日趋庞大与成熟,并呈现出新的发展趋势:

(1)功能化、多工序注射成形。新一代成形技术如气体/液体辅助注射成形能制造中空、厚壁、高比强度的产品,且成形周期短,在汽车、建材等领域应用前景广泛。另外还有诸如微发泡注射成形、嵌件注射成形、熔芯注射成形、模内装饰成形、多色注射成形等技术,通过对原有工艺的改进以及组合其他加工方法,使注射成形产品应用更加广泛,能够适应产品多功能、复合化以及多样化的应用需求。

(2)高精密、高性能注射成形。随着塑料产品在电子信息、医疗等行业的深入应用,对其精度、性能的要求与日俱增。例如高端微型塑料透镜,其型面函数最高次数达16次,面形误差要求达到亚微米级,且需具备优异的光学性能。因此,需要模具内传感器(如压力传感器、温度传感器)对成形过程实现实时监控,保障速度、压力、温度的稳定性。同时注射装备中塑化、注射、锁模等机构的优化以及高响应、高精度驱动与控制系统的研发,是实现高精密、高性能注射成形的关键。

(3)节能化、绿色化注射成形。塑料注射成形是一个高耗能生产过程,每千克塑料产品注射生产平均耗能约0.8千瓦时。按照《塑料注射成型机能耗检测和等级评定的规范》,制品每千克耗电量不超过0.55千瓦时才能评定为节能机器,传统液压注射机存在大量的溢流能量损耗,能量浪费大。新型伺服节能型注射机采用伺服电机,通过速度、电流闭环控制液压系统的流量与压力,节能率达到30%~80%。此外,塑料产品的循环再利用也是重要课题,目前废弃塑料大多数都被填埋或丢弃到海里,在我国仅10%的塑料制品被回收再循环使用,而日本废弃塑料回收率达25%,因此环境友好型塑料产品的应用将成为塑料工业发展的重点。

随着市场对塑料产品的要求越来越严格,围绕塑料注射成形工艺的质量、效率两大问题日益凸显。现有的制造工艺过程中,人工参与的环节(如产品模具设计与分析、试模与工艺优化等过程)由于大量依赖工程师的主观经验,极大地限制了塑料注射成形制造工艺的进一步发展。

人工智能技术的新一轮爆发给传统制造业带来了巨大的冲击,直接促使了工业4.0的到来。传统的机器学习方法(如基于统计的学习、基于经验的专家系统等)到基于数据、模式的深度学习方法的技术转变为制造业提供了新的发展途径。通过对数据应用人工智能算法,可以提高制造过程的质量与效率,如深度学习在图像识别、系统控制、医疗及金融领域已经取得了显著的效果。

目前,塑料注射成形过程中大量的数据,包括设计环节中CAD、CAE等过程产生的数据、生产环节中成形设备的监测数据以及生产后产品批次质量统计等数据,未能得到重视与有效利用,只能通过专业人员从数据中去发现问题与获取解决问题的关键。新一代人工智能技术契合了传统塑料注射成形制造业的发展需求,人工智能技术、信息技术与传统注射成形技术结合形成的智能制造模式是发展的必然趋势,智能化的注射成形制造技术也将成为长期的研究热点。在传统塑料注射成形技术的基础上,需进一步发展智能生产线、智能车间、智能工厂等,实现生产资料的优化配置和工艺流程、生产任务、物流的优化调度。

本文先简要介绍塑料注射成形的关键技术与发展瓶颈,据此提出智能注射成形制造的构建体系;然后重点讨论人工智能在设计、优化及监控环节的最新技术进展与以数据为核心的制造平台应用现状;最后,对智能技术在塑料注射成形制造中的应用提出建议与展望。

01 塑料注射成形关键问题

塑料注射成形过程包括填充、保压、冷却以及顶出四个基本阶段,产品零件的缺陷也来源于这四个成形阶段。常见的缺陷有尺寸偏差、飞边、凹陷、黑点、熔接痕等,这些缺陷会严重影响产品的外观质量与性能质量。在生产出合格的产品之前,工程师需要经过反复修模及试模的测试过程。有的缺陷能通过调整工艺参数来进行修正,有的则需要向上追溯到产品、模具的设计环节进行修改。此外,即使是测试中通过的制造过程,在实际批量生产中,遇到环境或者设备状态的波动,也会出现不合格产品。反复修正调整的过程需要耗费大量的资源与时间,是限制塑料注射成形向高端产品制造模式发展的技术瓶颈。因此,产品设计、工艺优化及过程监控成为塑料注射成形制造流程中的关键环节,并直接决定了产品的最终质量。

(1)塑料产品设计。产品设计阶段主要包括产品及其成形模具的设计。产品的造型一般通过CAD完成,并以三维模型文件的形式呈现。塑料产品的设计需要考虑多方面因素,包括材料选择、产品与模具结构关系、不同零件间的配合以及功能结构设计等。虽然经过多年的积累,塑料产品设计已经形成了大量的设计准则,但依旧无法满足日新月异的产品需求。产品设计作为制造流程的前期阶段,其质量决定了后续环节的有效性,不合理的设计会造成大量人力、物力资源浪费,因此,产品设计对技术人员有较高的要求,经验依赖型的设计过程增加了该过程的风险。

模拟仿真计算是产品造型设计后的关键阶段,也是现代塑料注射成形制造流程中必不可少的环节。CAE技术是注射模拟仿真计算的基础,它根据数学模型来模拟塑料熔融后在模具中的流动、成形情况。借助模拟仿真分析,可以在早期对产品、模具的设计以及加工方案进行评估,并预测产品可能出现的尺寸偏差和质量缺陷。工程师依据仿真结果对设计及加工方案进行调整优化,可以显著缩短设计周期、提高加工效率,避免实际试模过程导致的资源浪费。虽然模拟仿真技术在工业界得到了广泛应用,但其采用的计算模型通常经过了许多简化,与实际的成形过程存在差异。在产品模型越来越复杂、成形条件越来越苛刻的情况下,仿真计算结果准确性不足的问题尤其突出,有时甚至对设计过程产生误导。

(2)工艺参数优化。塑料注射成形的工艺参数是影响产品质量的重要因素。成形工艺参数主要包括料筒温度、螺杆转速、注射压力、注射速度、螺杆位置、保压压力、保压时间、冷却时间、背压等,它们与填充、保压、冷却以及顶出整个成形阶段相关联。由于种类繁多、关系复杂,因此工艺参数的优化十分困难。注射成形工艺参数的优化是一个强经验、弱理论的过程,工艺参数与产品尺寸、性能之间的关系无法用精确的数学模型描述,因此,目前主要的工艺优化方法为人工尝试法,它依赖于工程师的经验或者使用简单经验计算公式进行参数设定,通过试模的结果反馈修正工艺参数,重复此过程直至获得合理的工艺参数组合。人工尝试法极其依赖工程师的经验知识,且产品质量难以保障。虽然对于大多数普通塑料产品,人工调整能保证获得合格的产品,但是对于精密零件,如导光板、光学镜头等,它们对尺寸、性能要求苛刻,产品的工艺窗口狭窄,仅依赖人工经验很难获得最优的工艺参数设定。此外,仿真计算过程中,可以实现对产品部分质量指标与工艺参数的敏感性分析,提供工艺参数的调整方向,但受限于仿真精度和效率的制约,基于仿真计算的工艺优化仅能用于工艺参数的定性或半定量分析。

(3)成形过程监控。塑料产品在密闭的模具中成形,无法直接观测其成形过程,缺少对成形过程的认识,产品的质量问题只能依靠工程经验与直觉来进行修正。为了克服该问题,基于传感技术的间接式过程监控在工业界广泛应用。通过传感器对温度、压力、位置等物理变量进行实时测量与数据收集,能够间接地描述塑料熔体在成形过程中发生的变化。实际生产中,过程监控获得的变量及其统计结果被用来作为建立产品质量关系的特征,如注射压力,螺杆位置最大值、平均值、偏度、峭度等。这些监控变量从某种程度上体现了注射成形过程变化,并能反映产品的部分质量问题,但由于特征过于简单并采用了一定先验性假设,对复杂注射成形过程缺乏表现力。同时成形过程随时间变化,如最大值、平均值等统计特征无法有效提取时序信息,而时序特征是注射机械物理特性的重要组成。许多过程变量存在非常强的耦合关系,现有的监控无法描述变量间的动态相关性,而注塑件的微观组织是决定其产性能的关键,因此,除了注塑件的宏观质量监控外,还需有效的手段对注塑件成形过程中微观组织的演化进行监控。此外,在大批量生产下,工况的波动无法避免,如何对复杂工况条件进行监控,并做出及时预警是当前成形过程监控亟需解决的问题。

02 塑料注射成形智能制造体系

塑料注射成形智能制造旨在借助新一代人工智能与信息技术建立智能化解决方案,包括研究制造工艺数据的挖掘、分析与复用技术,开发具备智能感知、自主决策能力的成形装备等,从而取代人工的知识经验和操作决策在传统制造流程中的地位,建立先进的制造体系。据此,本文提出塑料注射成形智能制造体系框架,具体如图1所示。

塑料注射成形智能制造体系以信息技术为基础,主要包括传感技术、工业以太网及互联网。当前主流的传感技术是计算机与检测技术相结合的产物,除了能对外界信息进行监测外,还具备一定的自诊断、数据处理以及自适应能力。压力和温度是注射成形过程中最重要的两个信息量,通过对温度和压力的感知,可以获得模具和塑料熔体的丰富信息,进而表征产品的最终质量。此外,位置和速度等其他物理量同样具有描述成形过程特征的能力,因此传感技术是深入理解和可视化注射成形“黑盒”过程的必要手段。围绕工业以太网和互联网构建的工业互联网是智能框架的基石,其承担着生产数据的采集、传递以及交互等关键作用,为人工智能技术提供了数据基础。工业互联网的本质就是基于全面互联而形成数据驱动的智能,以此充分发挥装备、工艺和材料潜能,提高生产效率、优化资源配置效率。

塑料注射成形的智能制造体系以人工智能技术为核心。信息技术解决数据收集的问题,而人工智能旨在解决大量数据的利用问题。人工智能将数学理论和工程实践紧密结合,其核心内容是一系列数学或数据驱动的算法集合。常用的搜索策略、决策树、神经网络、遗传算法等都属于人工智能算法范畴。因此,将算法应用到塑料注射成形过程中产品设计、工艺参数优化以及过程监控等制造流程是实现智能注射成形的途径。目前,成形过程中产生的大量设计数据、工艺数据以及检测数据利用率极低,大部分仅依靠人工经验进行分析与评估,其知识获取效率低且不能有效存储。通过人工智能算法对数据进行分析与挖掘,不仅可以全面、高效地抽象出数据中的工艺知识,且算法模型能持久存储。通过将塑料注射成形生产过程与新一代人工智能技术融合,可以进一步赋予各个制造环节感知、学习、分析和决策的能力,从而提高整个制造过程的生产效率和质量。本文将围绕图1中的智能制造核心内容,即智能设计、智能优化、智能监控以及制造数据服务平台四个主题的最新研究进展进行讨论。

03 智能设计

塑料注射成形设计环节的内容主要包括产品设计和模具设计,它位于制造流程的上游,因此设计的效率与设计的好坏决定了整个制造流程的效率与质量。随着塑料产品的需求朝着多样化、复杂化方向发展,对产品与模具设计的速度、质量、成本和服务都提出了更高的要求。为应对上述挑战,当前的研究从设计知识挖掘、仿真计算等智能技术出发为注射成形的智能设计提供了新思路。

(1)基于数据挖掘的产品模具设计。数据库和统计技术在工程中应用已经十分成熟,但随着信息技术、数据采集系统、存储技术以及机器学习方法的发展,研究热点转变为从数据库中发现知识。在塑料产品与模具设计过程中,工程师的设计知识与经验以多样化的数据形式表现。对设计数据进行分析与挖掘,能够将个人化的经验知识转换为通用的设计知识准则或者设计方案,从而消除或补充传统设计过程中需要的大量工程师专业知识[1-2]。基于数据挖掘的智能设计是一个知识描述与存储、知识重用或共享及知识管理的过程。产品模具设计知识是设计经验、设计规则、设计诀窍的集合体,及设计案例、设计要求等非结构化数据。如何对异构的模具设计知识进行描述与存储是实现基于知识的注射模具智能设计的基础。将知识重用与模具设计过程相融合,提升匹配的效率与准确度,是实现基于知识的注射模具智能设计的关键。典型的知识获取与重用的设计系统框架如图2所示。KRUTH等[3]介绍了一种基于规则的注射模具智能辅助设计系统,该系统具有选择各种标准模具零件的知识(规则),能支持滑块、镶块等非标准零件的设计。RAVIWONGSE等[4]开发了一种基于神经网络的设计支持工具来计算模具复杂性指数,以帮助设计人员快速评估模具设计方案的可制造性。依据功能设计知识库,BRITTON等[5]从功能的角度对注射模具的设计进行了探讨。ONG等[6]开发了一种基于知识和面向对象的注射模进给系统设计方法,可以有效地设计出浇注系统的类型、位置和尺寸。IRANI等[7]开发了注射模具浇注和流道系统的自动设计软件,并根据指定的性能参数对浇注设计进行了评价。产品成形后的脱模过程会影响产品的外观质量,因此模具的分型设计十分重要。通过结构特征自动识别和提取,相关研究分别实现了最优分型方向[8]和分型线的确定[9]。针对注射模具冷却系统的设计,PARK等[10]提出了基于热分析和冷却阶段设计敏感性分析的优化设计方案。通过将积累的数据知识融入注射制品设计过程,及时发现并避免注射制品设计中的不合理因素,再通过对历史模具案例的检索与重用[11-12],将原有设计方案快速部署在新模具设计流程中,高效地形成注射模具关键组成部分的概念设计方案,并在功能性、制造资源以及制造成本等多个维度对方案的可行性进行推演。基于数据挖掘的产品模具设计,将制品和模具设计连接为一个有机整体,有效地提升了设计的效率与质量。

(2)基于仿真分析的精确模拟。塑料注射成形设计环节采取CAD设计、CAE仿真的往复式设计流程,与传统的设计流程相比已经节省了大量的时间和成本。准确的理论建模和高效的数值计算方法是CAE技术的核心,然而塑料在成形过程中经历了复杂的热力历史作用和形态变化,无法从理论上完整描述如此复杂的物理化学变化过程,因此在实际的模拟分析中,通常需要对几何模型、理论模型进行假设与简化,与此同时会带来模拟精度的问题。此外,使用低阶方法离散求解物理问题来提高仿真效率会进一步降低模拟精度,致使模拟与实验结果存在差异。用于塑料成形仿真的计算理论模型从早期的二维流动模型发展到如今的三维流动模拟。基于二维的计算模型模拟,薄壁产品能够获得可靠的仿真结果。

WANG等[13]和CHIANG等[14]将中面方法推广到三维几何制品流动模拟和可压缩熔体流动模拟中,并提出了后充填中面理论和算法。为了进一步提高精度,学者们相继提出边界元冷却分析模型与算法[15]、翘曲变形模型[16]、体积收缩模型[17]等计算模型。由于二维计算模型模拟的流场不完整,也无法考虑重力效应等固有问题,对复杂、非均匀结构的产品仿真精度较差,因此,基于三维计算模型[18]的精密数值计算是必要的,但三维模型的计算量相对于二维模型的计算量呈指数级增长,必须在可靠的计算机硬件基础上才能实现。目前,多核CPU、并行计算、高性能计算集群等技术迅速发展,例如NVIDIA公司的CUDA(com-pute unified device architecture)架构能够实现GPU上的大规模并行计算,极大提高数值模拟计算效率。另一方面,在全三维仿真中,计算时间主要花费在求解压力-速度耦合问题上,因此,LIU等[19]提出一种完全耦合的压力-速度算法,在百万级网格的零件上进行仿真测试,与主流的商业仿真软件对比,计算时间缩短了42%。此外,塑料产品的最终性能由不同尺度下的结构共同决定,塑料作为一种高分子聚合物,具有典型的多尺度结构,具体而言,其在宏观尺度上为连续介质,介观尺度上具有取向、结晶等结构,在微观尺度上为大量的高分子链相互缠结形成的复杂结构。因此,只有通过建立多尺度模拟方法才能得到不同尺度下的结构信息进而评估产品的最终性能。微观、介观尺度下的理论计算模型主要包括两类:一类是全原子分子动力学及其粗粒化方法[20];另一类是基于高分子链的蛇行蠕动方法[21]及在此基础上提出的管道模型[22]。在数值计算方法方面,传统方法包括中面法、三维流动有限元法、冷却分析的边界元法、有限体积法等。近些年来无网格法成为研究热点,它适用于充填流动分析,但相较于成熟的有限元法存在计算量大、数值稳定性差、算法通用性低等问题,需要更深入的研究。基于仿真的数值模拟在塑料注射成形中具有不可替代的地位,但目前CAE软件只是作为人工评价设计方案合理性的有效工具,其本身还不能产生优化的设计方案。基于仿真的智能化设计以CAE技术为核心,不仅要对现有的理论计算模型、数值计算方法进一步研究,还要将数据挖掘、智能优化算法与CAE技术进行深度融合,使得CAE系统或模块本身可产生优化的设计方案,进一步提高设计效率和设计质量。

WANG等[13]和CHIANG等[14]将中面方法推广到三维几何制品流动模拟和可压缩熔体流动模拟中,并提出了后充填中面理论和算法。为了进一步提高精度,学者们相继提出边界元冷却分析模型与算法[15]、翘曲变形模型[16]、体积收缩模型[17]等计算模型。由于二维计算模型模拟的流场不完整,也无法考虑重力效应等固有问题,对复杂、非均匀结构的产品仿真精度较差,因此,基于三维计算模型[18]的精密数值计算是必要的,但三维模型的计算量相对于二维模型的计算量呈指数级增长,必须在可靠的计算机硬件基础上才能实现。目前,多核CPU、并行计算、高性能计算集群等技术迅速发展,例如NVIDIA公司的CUDA(com-pute unified device architecture)架构能够实现GPU上的大规模并行计算,极大提高数值模拟计算效率。另一方面,在全三维仿真中,计算时间主要花费在求解压力-速度耦合问题上,因此,LIU等[19]提出一种完全耦合的压力-速度算法,在百万级网格的零件上进行仿真测试,与主流的商业仿真软件对比,计算时间缩短了42%。此外,塑料产品的最终性能由不同尺度下的结构共同决定,塑料作为一种高分子聚合物,具有典型的多尺度结构,具体而言,其在宏观尺度上为连续介质,介观尺度上具有取向、结晶等结构,在微观尺度上为大量的高分子链相互缠结形成的复杂结构。因此,只有通过建立多尺度模拟方法才能得到不同尺度下的结构信息进而评估产品的最终性能。微观、介观尺度下的理论计算模型主要包括两类:一类是全原子分子动力学及其粗粒化方法[20];另一类是基于高分子链的蛇行蠕动方法[21]及在此基础上提出的管道模型[22]。在数值计算方法方面,传统方法包括中面法、三维流动有限元法、冷却分析的边界元法、有限体积法等。近些年来无网格法成为研究热点,它适用于充填流动分析,但相较于成熟的有限元法存在计算量大、数值稳定性差、算法通用性低等问题,需要更深入的研究。基于仿真的数值模拟在塑料注射成形中具有不可替代的地位,但目前CAE软件只是作为人工评价设计方案合理性的有效工具,其本身还不能产生优化的设计方案。基于仿真的智能化设计以CAE技术为核心,不仅要对现有的理论计算模型、数值计算方法进一步研究,还要将数据挖掘、智能优化算法与CAE技术进行深度融合,使得CAE系统或模块本身可产生优化的设计方案,进一步提高设计效率和设计质量。

04 智能优化

工艺参数的智能优化旨在以智能算法为核心建立模型或系统替代人工的工艺参数优化过程。本文根据数据利用方式的不同将工艺参数的智能优化技术划分为实例推理、专家系统以及数据拟合优化技术三大类别。

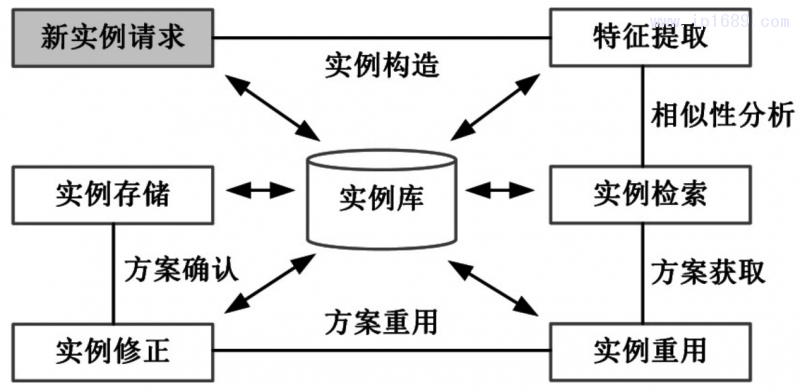

(1)实例推理。实例推理(case based reason-ing,CBR)技术是指通过对历史实例进行存储、检索,从而为新问题提供解决思路或者重用的一类技术。具体而言,实例推理是一种基于相似性的类比推理,以实例作为知识单元,建立相似性评估标准。当遇到新问题(即目标实例)时,通过检索相似性条件,获取与其最接近的历史实例,其推理过程如图3所示。工程师也经常借鉴以往的产品工艺方案来进行新产品的工艺参数优化。与人工经验式的类比推理不同,实例推理技术的特点主要包括:健全的实例库搭建、明确的实例相似性特征定义以及高效的实例检索机制。实例是包含了几何模型、生产条件等多种信息的数据集合体,是一种非结构化的数据类型,因此首先需要考虑实例的存储与更新形式;其次,需要定义合理的实例相似性描述特征来保障实例推理得到的结果具有实际意义;最后,在实际应用中,实例库势必会随着生产变得庞大,因此高效的实例检索和获取是另一个关键问题。

对于塑料注射成形工艺参数优化而言,产品的生产工艺参数与产品结构、模具结构、成形条件等密切相关,其实例库的建立、相似特征的定义也必须围绕这些信息展开。KWONG等[23-34]最早开发了应用于塑料成形的实例推理原型系统,并实现了产品工艺参数的初始优化。其中,产品模型的简单几何信息包括包络体长、宽、高以及体积和平均壁厚,将其作为实例索引,采用基于最近邻匹配的相似性分析算法检索并推荐最相似的实例。受限于相似性特征的表征能力,为进一步提高实例推理的准确率,材料信息、流动模式、产品零件的投影面积、体积、壁厚以及模具设计信息包括型腔数量、流道类型、大小及布局、浇口的类型、大小及数量等都被用来构建详细实例描述[25]。实例推理能够利用以往成功的经验快速获得初始工艺参数,与其他方法相比,具有以下优势:①通过对以往实例的存储,能避免再犯相同的错误,从而缩短工艺参数设置的时间,提高效率;②随着实例数的增加,实例推理系统会变得越来越高效。实例推理技术因其优点众多,被广泛应用于设计、成本估计、决策等领域,然而,实例推理系统的应用效果受到实例数量、实例检索算法等因素的影响。

(2)专家系统。专家系统技术被广泛应用于塑料注射成形外观缺陷的工艺参数优化过程,它通过对人类专家的问题求解能力建模,采用人工智能中的知识表示和知识推理技术来模拟解决复杂问题,达到具有与专家同等解决问题能力的水平。应用比较广泛的专家系统是以模糊逻辑理论为核心构建的模糊推理系统。在塑料注射成形中,采用模糊语义值对产品的缺陷程度进行描述,构建相应的模糊规则,通过规则匹配来获得工艺参数的调整方向和调整量。HE等[26]基于模糊逻辑和神经网络构建了一个智能工艺优化系统,系统的核心是一个通过经验规则训练的反向传播模糊神经网络模型,其中将七种常见的产品缺陷(短射、飞边、缩痕、流痕、熔接纹、裂纹和翘曲)作为系统的输入,九种工艺参数(压力、速度、熔体温度、锁模力、保压时间、模具温度、保压压力、背压和冷却时间)作为输出。系统根据缺陷反馈对工艺参数进行优化,在实际应用中能有效减轻或消除产品缺陷。类似的系统均将缺陷信息和工艺参数信息作为模糊推理系统的输入,工艺参数的调整量作为模糊推理的输出[27-29]。目前以模糊逻辑为主体的专家系统中的规则只是将人工经验规则用模糊数学语言描述出来,并没有规则的自学习,因此专家系统的进一步发展需要对基于数据的规则学习模型进行深入研究[30]。

(3)数据拟合优化技术。数据拟合方法是成形工艺参数优化中应用最广泛的技术。该方法具体包括三个步骤(图4):①数据采样,用各种实验设计方法获得样本数据;②模型构建,建立代理模型对样本数据进行拟合,建立工艺参数与质量之间的关系模型;③参数寻优,基于拟合的关系模型,采用各种优化算法迭代寻优,获得最优的工艺参数。注射成形中常用的实验设计方法有正交实验设计、星点设计及拉丁超立方设计。常用的代理模型包括响应面法、克里金(Kriging)模型、人工神经网络、多项式回归、支持向量回归等。采用合适的优化算法进行迭代寻优,可获得最优的工艺参数。根据模型的特点,优化算法可以分为两类:一是确定式优化方法,包括牛顿法、拟牛顿法、顺序近似优化法,这类方法适用于线性方程构造的模型;另一类是搜索式优化方法、包括遗传算法、粒子群优化算法、蚁群算法、模拟退火方法等,这类方法是通过给定的初始条件在模型空间中进行搜索直至搜寻到满足优化条件的解。CHEN等[31]采用响应面法来拟合熔体温度、注射速度、保压压力、保压时间和制品长度及翘曲值之间的关系,并采用基因算法与粒子群算法结合方法实现模型的求解。翘曲变形是一类严重影响产品形状和尺寸精度的缺陷,相关研究有:采用克里金模型[32]、多项式回归模型[33-34]等建立关系模型并预测产品关键部位的翘曲程度,确定式优化方法可以快速收敛,但是容易陷入局部最优解;搜索式优化方法能够收敛到全部最优解,但是存在着收敛速度慢的问题,尤其是当搜索区域很大的时候,因此有些研究者采用两者相结合,同时保证优化的效率与质量。

值得注意的是,实例推理和专家系统通常是作为一个外部的辅助系统工作,灵活性较差,而数据拟合方法建立的模型可以集成到注射机,赋予机器装备以智能。注射机通过试模交互,能收集工艺数据并更新模型,进而实现工艺模型的自适应进化及智能设置。

05 智能监控

塑料注射成形制造过程是一个典型的批次制造过程,它作为一个有限的过程被周期性地重复执行。在批次生产中,压力、温度等过程变量值会随着注射成形过程周期性地变化,这些过程变量在不同模次之间的相似性和重复精度是产品质量可靠性的重要保证,因此对成形过程的监控有重要意义。此外,批次生产过程可以产生丰富的周期性数据,如何有效采集、分析利用这些数据并应用监督学习、非监督学习、强化学习等一系列的智能算法是智能监控亟待解决的问题。

(1)基于实时数据的过程监控。利用智能传感器建立注射机之间的传感网,并实现多种现场总线、无线、异构系统集成和接入,可获取不同注射机、不同产品、不同成形条件、不同环境下的数据和信息,其基本框架如图5所示。在监控过程中,对获取的海量数据进行实时处理、分析和挖掘,根据分析结果,针对成形过程中的每个步骤,以时间最优为目标,对各个工艺参数进行优化,可在已有约束条件下大幅度缩短成形周期的时间,从而大幅度提高生产效率。针对生产中高能耗的步骤(塑化、加热、保压和注射),利用多种传感器(温度、位置、压力等)获取与这些步骤相关的数据和信息,对获取的数据进行处理、分析和挖掘,以能耗最优为目标,在保证产品质量的条件下对相关参数进行优化,可大幅度降低塑料注射成形中的单位能耗,从而提高资源的综合利用率。张伶利[35]对实时数据进行多变量统计分析,对多个相关变量的注射成形过程进行监控、分析和控制,并预测了注射成形过程变化。对于注塑件微观结构(如取向),普通的传感器无法对其进行过程监控。基于超声[36-37]、介电测量[38]等技术,可以实现对注塑过程中高分子塑料熔体结构形态的在线监控。如利用安装在模具上的超声探头获取横波沿流动方向和垂直流动方向的声速,在线追踪分子链的取向情况。进一步,通过监控采集的数据,利用支持向量机方法[39]、深度置信网络[40]等数据分析手段能实现对生产过程运行状态的精准表达和产品质量的监管。

(2)基于成形过程的特征学习。注射成形过程如压力、速度等用于过程监控的变量,其曲线维度高、具有时序自相关性,多个参数存在互相关性[41]。由于表征注射成形曲线困难,故实际生产中用来评估生产状况的重要指标以人工的经验特征(如变量的峰值、积分值、平均值以及统计值)为主[42],但是,以经验特征为主的过程曲线监控严格依赖生产人员的经验,无法准确描述过程数据与产品质量之间的关系,因此国内外学者使用机器学习方法对塑料注射成形过程监控曲线进行特征学习,并应用于生产质量评价,其中最常用的方法是主成分分析法(principal component analy-sis,PCA)及其衍生方法——多向主成分分析方法(multilinear principal component analysis,MPCA)[43]等。主成分分析法能够处理高维度、非线性变量,通过将高维空间的过程数据映射到低维空间获取用于监控的低维度特征。ZHANG等[44]提出了一种基于PCA的质量管控方法,将成形工艺与零件质量的关系联系起来,实现了实时监控。PCA的缺点在于仅能处理单个变量的时序曲线,因此许多研究引入多向主成分分析法描述多条过程曲线的互相关性。传统主成分分析法假设输入数据符合高斯分布,但是注射成形曲线并不满足高斯分布,因此特征学习的理论合理性不足。目前实际应用更多的是基于核函数的主成分分析方法(kernel principal component anal-ysis,KPCA),通过核函数预处理输入数据使其符合条件假设,将原有线性不可分的数据映射到高维空间使其线性可分,以提高特征构造的有效性[45-46]。神经网络是另一类常用于注射成形的过程曲线监控特征构造方法,神经网络具有强大的自学习能力,对输入数据没有严格的分布要求,它可用于对过程曲线进行降维处理并直接建立与质量之间的关系,灵活性高[47]。

传统的机器学习方法具有很好的理论解释,但其构造的特征过于简单且应用效果欠佳。基于神经网络的学习方法,数学解释性较弱,且构造网络模型需要大量的标准数据,此外模型的鲁棒性也较差,因此在实际应用特别是在线监控方面局限性较大。而企业在生产过程中都是采取连续二十四小时不间断生产,它要求学习方法既不能影响当前的生产状况,又要能产生精确的应用效果,这对当前应用的学习方法提出了更高的要求。

(3)基于成形过程的自主决策。塑料注射成形过程中,由于材料、机器本身、外界环境的变化,容易导致生产中的过程变量(如熔体温度、熔体压力等)发生波动,从而会随机发生各种异常事件,使得最终的制品质量发生波动,导致产品的不良率上升。为了构建“数据采集—特征学习—自主决策”的闭环过程,在监控数据采集、特征构造的基础上,智能注射机还应自动采取相关的补偿措施,从而保证最终产品的质量,并大幅度降低产品的不良率。自主决策技术主要有两类:一是传统的反馈控制技术,另一类是迭代学习控制技术。反馈控制技术包括PID和模型预测控制,两者都是通过误差补偿来维持生产的稳定性的[48-49],但由于注射成形生产批次间的变化具有非线性和时变性,因此上述方法无法应对此特性进行有效的动作补偿。迭代学习控制技术近似于人类的学习过程,能够通过迭代不断围绕目标值修正和改善补偿动作,从而维持生产的稳定性[50-51]。

06 数据服务平台

近年来,传统的制造模式正在朝面向服务的制造转型。面向服务的智能制造旨在通过泛在感知、系统集成、互联互通、信息融合等信息技术手段,将工业生产的大数据分析技术应用于企业产品制造、供应链运作、售后服务等多个环节。

(1)基于云平台的注射服务。云服务平台和以云计算为基础的工业大数据分析是智能服务的关键技术,已经在国内外制造业引起了广泛关注并开始了应用实践,塑料注射成形服务框架如图6所示。基于云制造的注射机工单分配[52]、基于区块链技术的模具设计知识分享[53]等相关实际应用越来越普及。云服务平台通过对物理制造资源、制造能力等进行抽象并封装为云资源,提供制造服务,通过采取虚拟化技术来实现资源到虚拟资源的透明化映射,弱化软硬件设备、数据、网络等不同层面资源之间的物理依赖,达到集约化和透明化管理,从而实现云服务平台对底层生产制造资源的动态调配与按需使用,实现平台的资源接入。

(2)注射成形大数据分析技术。借助云平台,标准化地收集、保存所有与生产相关的数据来建立生产数据样本库,包括生产过程中采集的信号数据、工艺知识数据、设备状态信息数据、生产线产能产值数据、资源仓库的管理数据、售后服务反馈数据以及质量控制、生产管理系统等历史数据,通过综合运用传统的统计学知识和人工智能、机器学习、模式识别等方法,从大量数据中归纳、推断其隐含的有效信息,进一步提高各种远程监控、故障分析与诊断、专家系统等云服务质量;同时研发面向不同客户需求的智能化云服务,从而有效整合整个行业资源,并分析挖掘相关信息,向装备制造企业、塑料件生产企业、政府和企业关联行业提供大数据云服务。

07 结语

根据注射成形产业的特点,未来智能制造技术在定位与发展目标确定上主要从以下几点出发:

(1)基于多源异构数据的知识组织与重用。对与注射产品、注射模设计相关的多源异构数据进行高效的表达与组织,建立专有设计数据库,在此基础上,重点研发与设计内容匹配的检索技术,面向全设计过程的数据重用技术等,通过数据与设计流程的融合,提高设计的质量与效率。

(2)成形过程、质量的在线感知与检测技术。通过成形过程中模具型腔内高精密、高可靠性的压力、温度等传感技术,建立智能化模具。基于对采集到的传感数据进行降维、分析等处理,实现对封闭模具内塑料流动、冷却等成形过程的“可视化”。建立产品质量的在线检测技术,包括高精度在线质量测量、基于视觉的外观缺陷检测等,减少加工过程中的人工干预,实现高度自动化,同时为高质量闭环控制提供反馈。

(3)成形工艺的自主决策与优化。利用先进的知识表示和学习模型建立智能化的工艺参数自动化设置与优化系统,以更智能的方式理解注射成形工艺参数与塑料制品质量之间的非线性、强耦合性与时变性的关系。通过人工智能的方法实现工艺知识的表示与建模、工艺样本(案例)收集与工艺知识发现、工艺知识的机器学习与进化机制、工艺参数优化的推理与决策模型建立等关键技术。

(4)注射成形云服务平台建设与大数据分析技术。针对注射成形的特点,利用互联网、物联网技术与注射成形系统集成,解决异构软硬件、网络等不同层面资源之间的物理依赖,建立高效、安全的云服务平台,使其具备并行接入能力,对注射成形全过程数据进行采集,实现与制造执行系统(MES)、企业资源计划系统(ERP)等信息系统的无缝对接。通过统计学、深度学习、模式识别等方法,从云平台大量的数据中归纳、推断其隐含的有效信息,实现各种远程监控、趋势分析、故障诊断、工艺回溯等云服务,进一步挖掘并建立产品设计、工艺设计、过程控制、生产管理等相关知识发现方法。

参考文献:

[1] 张洁.制造业大数据[M].上 海:上海科学技术出版社,2016.

[2] KOZJEK D,KRALJ D,BUTALA P,et al.AData-driven

Holistic Approach to Fault Prognostics in a Cyclic Manufacturing Process[J].Procedia CIRP,2017,63:664-669.

[3] KRUTH J P, WILLEMS R.Intelligent Support System for the

Design of Injection Moulds[J].Jour-nal of Engineering Design,1994,5(4):339-351.

[4] RAVIWonGSE R,ALLADA V.Artificial Neural Network

based Model for Computation of Injection Mould Complexity[J].International Journal of Ad-vanced Manufacturing Technology,1997,13(8): 577-586.

[5] BRITTON G A,TOR S B,LAM Y C,et al.Mo-delling

Functional Design Information for Injection Mould Design[J].International Journal of Produc-tion Research,2001,39(12):2501-2515.

[6] ONG S K,PROMBANPONG S,LEE K S.AnObject-oriented

Approach to Computer-aided Design of a Plastic Injection Mould[J].Journal of Intelli-gent Manufacturing,1995,6(1):1-10.

[7] IRANI R K,KIM B H,DIXON J R.Towards Au-tomated

Design of the Feed System of Injection Molds by Integrating CAE,Iterative Redesign and Features[J].Journal of Engineering forIndustry,117(1):1-8.

[8] NEEA Y C,FU M W,FUH J Y H,et al.Deter-mination of

Optimal Parting Directions in PlasticIn- jection Mold Design[J].CIRP Annals,1997,46(1):429-432.

[9] CHEN L L,CHOU S Y,WOO T C.Partial Visi-bility for

selecing a Parting Direction in Mold and Die Design[J].Journal of Manufacturing Systems,1995,14(5):319.

[10] PARK S J,KWON T H.Thermal and Design Sensitivity

Analyses for Cooling System of Injec-tion Mold,Part1:Thermal Analysis[J].The ASME Journal of Manufacturing Science and Engi- neering 1998,120(2):287-295.

[11]王小军.基于本体的注塑模具设计案例检索方法研究[D].广州:

广东工业大学,2015.

[12]于同敏,张享倩.基于CBR的注塑模具侧向抽芯机构设计研究[J].塑

料科技,2012(5):81-85.

[13] WANG V W,HIEBER C A,WANG K K.Dy-namic

Simulation and Graphics for the Injection Molding of Three-dimensional Thin Parts[J]. Journal of Polymer Engineering,1986,7(1):21- 45.

[14] CHIANG H H,HIEBER C A,WANG K K.A Unified

Simulation of the Filling and Postfilling Stages in Injection Molding.Part I:Formulation [J].Polymer Engineering & Science,1991,31 (2):116-124.

[15] HIMASEKHAR K,LOTTEY J,WANG K K. CAE of Mold

Cooling in Injection Molding Using a Three-dimensional Numerical Simulation[J].Jour-nal of Manufacturing Science and Engineering,Transactions of the ASME,1992,114(2):213-221.

[16]BATOZ J L. LARDEUR P. A Discrete Shear Tri-angular Nine

D O.F. Element for the Analysis of Thick to Very Thin Plates[J]. International Jonal- for Numerical Methods in Engineering,1989.28(3):533-560.

[17] ISAYEV A I. Orientation,Residual Stresses, and VoIumetric

Effects in Injection Molding[M]//In-jection and Compression Molding Fundamentals Routledge,2018:227328

[18] PICHELIN E, COUPEZ T. A Taylor Discontinu-ous Galerkin

Method for the Thermal Solution in 3D Mold Filling[J]. Computer Methods in Applied Mechanics and Engineering,1999,178(1/2):153-169

[19] LIU X, GUO F,ZHANG Y, et al. An Efficient Coupled

Pressure-velocity Solver for Three-dimen-sional Injection Molding Simulation Using Schur Complement Preconditioned FGMRES[J]. Engi-neering Computations, 2019,36(4):1101-1120

[20] MüLLER-PLATHE F.Coarse-graining in Poly-mer

Simulation:from the Atomistic to the Meso-scopic Scale and Back [J].Chem.Phys.Chem.,2002,3(9):754-769.

[21] de GENNES P G.Reptation of a Polymer Chain in the Pres-

ence of Fixed Obstacles[J].The Journal of Chemical Physics,1971,55(2):572-579.

[22] DOI M.Soft Matter Physics[M].New York:Ox-ford University

Press,2013.

[23] KWONG C K,SMITH G F,LAU W S.Applica-tion of Case

based Reasoning in Injection Moulding [J].Journal of Materials Processing Technology, 1997,63(1/3):463-467.

[24] MOK S L,KWONG C K,LAU W S.AnIntelli-gent Hybrid

System for Initial Process Parameter Setting of Injection Moulding[J].International Journal of Production Research,2000,38(17): 4565-4576.

[25] SHELESH-NEZHAD K,SIORES E.AnIntelli-gent System

for Plastic Injection Molding Process Design[J].Journal of Materials Processing Tech-nology,1997,63(1/3):458-462.

[26] HE W,ZHANG Y F,LEEK S,et al.Automated Process

Parameter Resetting for Injection Mould- ing:a Fuzzy-neuro Approach[J].Journal of Intel-ligent Manufacturing,1998,9(1):17-27.

[27] GAO Y,TURNG L S,WANG X.Adaptive Ge-ometry and

Process Optimization for Injection Molding Using the Kriging Surrogate Model Trained by Numerical Simulation[J].Advances in Polymer Technology:Journal of the Polymer Pro-cessing Institute,2008,27(1):1-16.

[28] ZHOU H,ZHAO P,FENG W.AnIntegrated In- telligent

System for Injection Molding ProcessDe-termination[J].Advances in Polymer Technology: Journal of the Polymer Processing Institute,2007,26(3):191-205.

[29] LI D,ZHOU H,ZHAO P,et al.A Real-time Process

Optimization System for Injection Molding [J].Polymer Engineering & Science,2009,49 (10):2031-2040.

[30] GUO F,ZHOU X,LIU J,et al.A Reinforcement Learning

Decision Model for online Process Pa-rameters Optimization from Offline Data in Injec-tion Molding[J].Applied Soft Computing,2019,85:105828.

[31] CHEN W C,NGUYEN M H,CHIU W H,et al. Optimization

of the Plastic Injection Molding Process Using the Taguchi Method,RSM,and Hybrid GA-PSO[J].The International Journal of Advanced Manufacturing Technology,2016,83 (9/12):1873-1886.

[32] ZHAO J,CHENG G.An Innovative Surrogate-based

Searching Method for Reducing Warpage and Cycle Time in Injection Molding[J].Advances in Polymer Technology,2016,35(3):288-297.

[33] KURTARAN H,ERZURUMLU T.Efficient Warpage

Optimization of Thin Shell Plastic Parts Using Response Surface Methodology and Genetic Algorithm[J].The International Journal of Ad-vanced Manufacturing Technology,2006,27(5/ 6):468-472.

[34] KITAYAMA S, YOKOYAMA M,TAKANO M,et al.Multi-

objective Optimization of Variable Packing Pressure Profile and Process Parameters in Plastic Injection Molding for Minimizing Warpage and Cycle Time[J].The International Journal of Advanced Manufacturing Technology,2017,92 (9/12):3991-3999.

[35] 张玲利.多变量统计过程控制及其在注塑成型过程中的应用研究

[D].北京:北京化工大学,2007.

[36] HE Bobing.Characterizing of Polymer Morpholo-gies & in-

situ Monitoring of Injection Molding Process Using Ultrasonic Techniques[D].Cheng- du:Sichuan University Press,2007.

[37] EDWARDS R,THOMAS C.On-line Measure- ment of

Polymer Orientation Using Ultrasonic Technology[J].Polymer Engineering & Science,2001,41(9):1644-1653.

[38] 叶庆莹,张逸,沈关成,等.碳纤维增强塑料的纤维取向介电测量

方法[J].塑料工业,2019(5): 103-106.

[39] RIBEIRO B.Support Vector Machines for Quality Monitoring

in a Plastic Injection Molding Process [J].IEEE Transactions on Systems,Man,and Cybernetics,Part C (Applications and Reviews),2005,35(3):401-410.

[40] 周昊飞,刘玉敏.基于深度置信网络的大数据制造过程实时智能监

控[J].中国机械工程,2018,29 (10):1201-1207.

[41] MACGREGOR J,CINAR A.Monitoring,Fault Diagnosis,

Fault-tolerant Control and Optimiza-tion:Data Driven Methods[J].Computers & Chemical Engineering,2012,47:111-120.

[42] SPERANZA V,VIETRI U,PANTANI R.Moni-toring of

Injection Molding of Thermoplastics: Average Solidification Pressure as a Key Parameter for Quality Control[J].Macromolecular Research,2011,19(6):542.

[43] LU H,PLATANIOTIS K N,VENETSANOPO-ULOS A

N.MPCA:Multilinear Principal Compo-nent Analysis of Tensor Objects[J].IEEE Trans-actions on Neural Networks,2008,19(1):18-39.

[44] ZHANG S,DUBAY R,CHAREST M. A Princi-pal

Component Analysis Model-based Predictive Controller for Controlling Part Warpage in Plastic Injection Molding[J].Expert Systems with Appli-cations,2015,42(6):2919-2927.

[45] GE Z,YANG C,SONG Z.Improved Kernel PCA-based

Monitoring Approach for Nonlinear Processes [J].Chemical Engineering Science,2009,64(9):2245-2255.

[46] HOFFMANN H.Kernel PCA for Novelty Detec-tion[J].Pattern

Recognition,2007,40(3):863- 874.

[47] CHEN W C,TAIP H,WANG M W et al.A Neural Network-

based Approach for Dynamic Quality Prediction in a Plastic Injection Molding Process[J].Expert Systems with Applications,2008,35(3):843-849.

[48] YANG Y,GAO F.Adaptive Control of the Filling Velocity

of Thermoplastics Injection Molding[J]. Control Engineering Practice,2000,8(11):1285-1296.

[49] DUBAY R,HU B,HERNANDEZ J M,et al. Controlling

Process Parameters during Plastication in Plastic Injection Molding Using Model Predic- tive Control[J].Advances in Polymer Technology,2014,33(S1):21449.

[50] RUAN Y,ZHANG Y,MAO T ,et al.Trajectory Optimization

and Positioning Control for Batch Process Using Learning Control[J].Control Engi-neering Practice,2019,85:1-10.

[51] HOPMANN C,ABEL D,HEINISCH J ,et al. Self-

optimizing Injection Molding based on Itera-tive Learning Cavity Pressure Control[J].Produc-tion Engineering,2017,11(2):97-106.

[52] ZHANG Y,XI D,YANG H,et al.Cloud Manu- facturing

based Service Encapsulation and Optimal Configuration Method for Injection Molding Ma-chine[J].Journal of Intelligent Manufacturing,2019,30(7):2681-2699.

[53] LI Z,LIU X,WANG W M,et al.CK share:Se-cured

Cloud-based Knowledge-sharing Blockchain for Injection Mold Redesign[J].Enterprise Infor-mation Systems,2019,13(1):1-33.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...