吴陆顺

亚普汽车部件股份有限公司,江苏扬州 225009

摘 要:基于机器人技术的汽车塑料油箱修边系统是由抓取机器人、条码机、修边台、修边机器人、称重台等几个主要部件构成,实现了自动从吹塑机取出吹塑完成带飞边的油箱,粘贴追溯条码,完成飞边修剪,最后称重扫描录入数据库的功能,降低了生产成本,提高了过程的稳定性和产品一致性,保证了产品的质量。

关键词:塑料油箱;机器人应用;自动化生产线;系统工程

01 塑料油箱自动化修边背景

汽车塑料燃油箱以其重量轻、安全性能好、防腐蚀、抗冲击、使用寿命长和较大的设计自由度获得了客户的广泛认可,其箱体材料一般为HDPE以及用于阻隔层的EVOH。随着环境保护意识的增强,相关的政策和法规对汽车制造企业提出了越来越严格的蒸发排放要求。为了减少碳氢化合物向箱体外挥发,实现低排放目标,最新的工艺采用将燃油箱上焊接和装配的组件放置到燃油箱内部的方法。

塑料油箱由型坯在左右半模的型腔中被吹塑定型而成,成型后的油箱在环绕合模线周边带有溢料,形成合模线飞边;此外,油箱侧壁的焊接管口也存在管口飞边。飞边需要通过修边刀具机构进行切除。传统的切除方式为人工把持塑料油箱,将飞边对准修边刀具进行切除。这种修边方式生产效率低,操作人员劳动强度大、技能要求高;且刚成型后的塑料油箱温度较高,操作不便,人工修边的产品无法保证在状态上的一致性,经常会在修边过程中发生产品报废。人工修边的方式已不能满足当今市场对产品质量和生产效率的要求。

机器人和控制技术的持续发展使机器人技术的应用范围日益广泛。柔性机器人不仅在汽车零部件制造方面,而且在优化生产工艺流程和生产灵活性方面发挥越来越重要的作用。多个机器人可以协同工作,例如一起加工零件以缩短循环时间,或者共同抬起重物[1]。而现今的机器人几乎无所不能:搬运、堆垛、检验、抛光或者研磨。结合新的抓夹技术和传感器技术,使过去无法想象的机器人应用成为现实。

02 自动化修边生产线需求分析

生产过程中,塑料油箱由型坯吹塑成型后,产品周边带有溢料形成飞边,切除飞边就成了塑料油箱生产不可避免的一道工序。为实现自动化生产,需要实现以下功能:

(1)油箱抓取

塑料油箱在吹塑机里吹塑冷却成型后,通过水平机械手从模具中取出,抓取机器人需要在机械手张开前抓住悬在半空的油箱。同时,由于刚出来的油箱仍有较高的温度,飞边比较软,在重力作用下容易向下弯折粘在油箱表面,造成产品报废,因此需要抓取夹具增加隔离挡 板,防止此缺陷产生。

(2)条码打印及粘贴

为了实现产品精确追溯,作为油箱身份证的条码必不可少。条码号需由MES系统订单生成,通过打印机打印后自动粘贴在油箱指定位置。

(3)油箱飞边去除

飞边占据油箱哈夫线3/4周长,修边时要求去除全部飞边,不能有毛刺,不能切割到油箱哈夫线。落下的飞边需要自动收集,冷却后送至粉碎机粉碎后回收使用。

(4)油箱重量采集

重量作为油箱关键质量数据之一,需要和条码号进行绑定,录入到MES系统数据库里。

(5)周期需求

油箱生产周期为93s,因此整个系统周期需短于此时间,才能保证连续稳定运行。

03 自动化修边生产线设计与实现

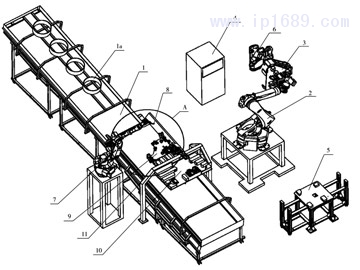

如图1所示,塑料油箱自动化修边生产线由飞边输送线、抓取机器人、油箱抓取夹具、条码机、称重台、修边机器人、修边刀、修边靠模、缓冲靠模构成。

抓取机器人选用KUKA KR210机器人,A6轴法兰处装有油箱仿形的抓取夹具机构,采用背面靠模进行定位,用吸盘、侧边夹紧气缸进行夹紧固定,外侧装有略低于哈夫线的飞边隔离挡板,防止飞边弯折与油箱粘连。条码机、修边台、称重台都处于抓取机器人的工作行程范围内,以实现夹持油箱运动至各工位[2]。

运行时,油箱从吹塑机上吹塑成型,由水平机械手从模具内夹取出来,悬于半空中,抓取机器人带动油箱夹具贴近油箱,油箱的三个侧壁被夹具靠模定位,侧边夹紧气缸动作,固定油箱,然后打开吸盘真空阀,吸附油箱底部,防止其在运动时掉落。当抓取并固定住油箱后,机器人发信号给吹塑机,吹塑机张开水平机械手夹具。检测到机械手张开到位信号后,抓取机器人运行至贴条码工位。

条码机采用具有网络接口的打印粘贴一体机,一卷条码和色带可打印3000张条码,避免频繁更换。条码号由MES系统通过网络自动下发,按序列进行打印。机器人夹持油箱至打印工位特定位置,发送打印指令,条码机打印条码后,通过真空吸附剥离的条码,由气缸前进粘贴至油箱指定位置上。然后发送打印完成信号,抓取机器人运行至修边工位。

由于生产周期限制,抓取机器人不能等修边完成后再搬运至下一工位,因此增加了缓冲靠模。抓取机器人先把油箱放置在缓冲靠模上,再将上个周期已经完成修边的油箱放到修边台上,然后返回来将缓冲靠模上的油箱放入修边台,最后返回等待位,准备抓取下一只吹塑完成的油箱。这样就有效地提升了系统的效率,保证连续稳定运行。

抓取机器人离开修边区域后,会发送已离开信号给修边机器人,修边机器人即开始沿着通过示教设定的轨迹切除飞边。修边刀由夹具和刀片两部分组成,便于更换;同时要求刀片的锋线处于机器人A6轴的旋转轴线上,这样便于在油箱上弯曲的哈夫线处运动。由于修边机器人与抓取机器人运动轨迹在空间上有一部分重合,需要对其碰撞进行防护[3]。一般可以使用机器人的空间监控和程序信号进行逻辑保护,同时在机器人程序中设定中断,只要同时进入公共空间,则两个机器人立即停止运行。切除的飞边掉落在修边台下方的飞边输送线1上,通过装在上面的冷却风扇冷却后送入粉碎机进行回收利用。为了使热的飞边得到充分的冷却,采用了二层输送线的结构,使得整个输送线行程变长,增加了冷却时间。

修边后的油箱由抓取机器人放入称重台上,当机器人离开后,称重台底板下的电子秤由气缸托起,对油箱进行称重检测,延迟5s左右,待重量稳定后,下方的条码扫描仪扫描读取条码数据,发送至MES系统,MES通过串口读取当前的油箱重量值,与条码数据一起记录到数据库中。

4结语

工业4.0时代下,制造业领域都在快速朝着智能制造发展。汽车行业作为制造业的重要角色之一,一直追求自动化、数字化、网联化,以期提高生产效率和降低产品成本。通过采用机器人技术,实现了汽车塑料油箱自动修边系统,提高了过程的稳定性和产品一致性,保证了产品的质量,降低了油箱的生产制造成本。同时将信息采集录入MES系统,实现了产品的精确追溯,也为后续数据分析奠定了基础。

参考文献

[1] 陈文兵.机器人在汽车零部件行业中的应用实例——机器人

作业自动化生产线[J].科技创新与应用,2014 (22):42.

[2] 陈英.工业机器人在冲压自动化生产线中的应用分析[J].自动化

与仪器仪表,2016(10):73-74,76.

[3] 王厚勇,张文佳,辛磊磊,等.机器人与自动化技术在生产线智

能化改造中的应用[J].汽车工艺师,2017(3):24-27.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...