苏通1 黄瑶1 倪君杰2 魏翔宇1

(1.江苏大学材料科学与工程学院,江苏 镇江,212013;2.镇江成功高科技有限公司,江苏 镇江,212028)

摘要:以汽车前组合灯导光条为例,选择最优拉丁超立方抽样方法得到样本。选取熔体温度、模具温度、保压时间、保压压力和冷却时间5个参数为输入层,以最小体积收缩率与最小缩痕指数为输出层,构建径向基(RBF)神经网络模型。建立的模型经检验,拟合度高,误差小,可以替代仿真程序。应用Isight优化模块,得到一组最优注塑工艺参数组合,实际模拟结果和预测结果基本吻合,有效提高了成型质量。

关键词:导光条 注塑工艺 径向基神经网络 最优拉丁超立方 参数优化

光导作为LED的间接照明形式,无需其他额外设计,给予光源便可有很好的照明效果,简化了制造流程。作为透明工程塑料,光导对于成型质量、外形和装配精度都有很高的要求,加工出的塑件需要无气泡、无缩痕、无翘曲变形等。

大量学者就如何消除此类注塑缺陷做了相关研究。张鲁滨等[1]以塑料叶轮为例通过MIV算法筛选将模型的误差控制到7%;Nguyen TK等[2]以框架部件为例进行田口法方差分析和信噪比分析,得出保压压力对框架部件翘曲变形量的影响最大;Altan M[3]通过Taguchi试验设计和方差分析确定最小收缩的最佳条件。

在相关研究的基础上,下面针对光导产品,以汽车前组合灯导光条为例进行论述。采用最优拉丁超立方抽样,根据样本计算机辅助工程(CAE)模拟结果以及所构建近似模型对工艺参数优化,得到了一组最优参数,并利用这组工艺参数注塑出高质量的产品。

1材料成型与方法

1.1光导件分析

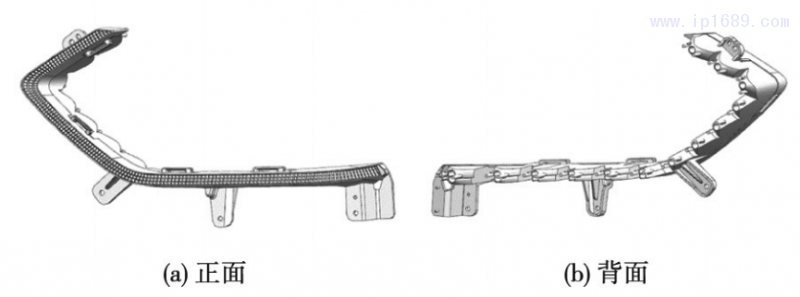

汽车前组合灯导光条是透明厚壁塑件,材料是聚碳酸酯(PC),牌号是Lexan143R,图1为导光条三维图示意。导光条最大外形尺寸是150mmx215mmx200mm,厚度相对比较均匀,约10mm。导光条正面为V字型的凹槽,使得光源照射达到全反射的效果。背面为LED灯槽,用于固定光源,细小特征较多,容易出现缩痕等缺陷。侧面有多处卡扣,用于灯具装配,要求高装备精度。

1.2方法与思路

导光条工艺参数优化是一个多目标非线性问题。采用近似模型的设计,通过构建数学模型,来逼近一组独立变量和响应变量以得到优化参数。可略过使用仿真程序所耗用时间,优化效率增加,求解时间缩短。以下选择径向基(RBF)神经网络模型,具有较强的逼近复杂非线性函数的能力。

1.3初步模拟

将导光条3D模型导入Moldflow软件,并设置好网格使得匹配率在85%以上。基于经验法以及试错法,初步选取工艺参数模拟。模具温度设置95℃,熔体温度设置300℃,冷却时间设置20s,其余参数均采用软件默认值。进行“填充+保压+翘曲”分析得到模拟结果,初步模拟体积收缩率(X)为10.880%,缩痕指数(Y)为7.845%。

2试验设计

试验应用Isight进行参数设计和结果分析。为取得均匀性好的样本,选择最优拉丁超立方设计[4],因子与响应值的拟合结果真实且精确。该方法改进了随机拉丁超立方设计的均匀性,试验点均匀分布在设计空间中。其原理是在N个变量(维度)中,将每个变量分为M个概率相同(均匀等分)的区间,在这些区间中随机抽样,保证每个因子的每个水平只被研究一次。

对目标值影响较大的参数作为试验因素:熔体温度(A)为280~320℃,模具温度(B)为70~120℃,保压时间(C)为6~14s,保压压力(D)为50~110MPa,冷却时间(E)为16~30s。选取对导光条成型效果影响较大的X以及Y为目标值。

3近似模型

3.1结果分析

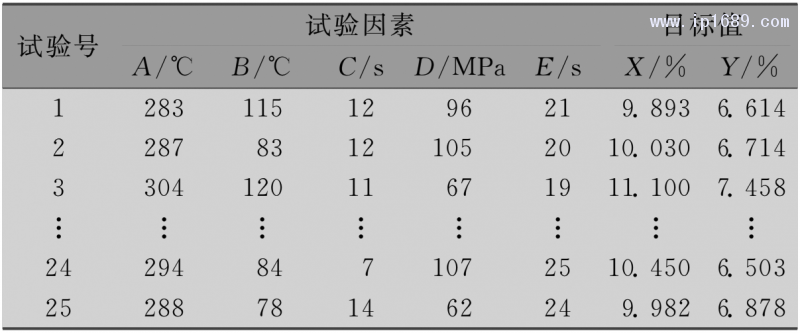

对试验设计的条件进行抽样,获得25组数据,并通过Moldflow软件进行模流分析得到优化目标值,试验样本及结果如表1所示。

3.2构建神经网络模型

采用表1所得结果构建近似模型,选择RBF神经网络模型,并开始初始化。Isight软件中,神经网络是三层前向网络结构[5],分别是输入层、中间层(隐层)、输出层。

将试验影响因素A、B、C、D、E作为输入矢量,映射入一个新空间,即从输入层到中间层(隐层),此过程是非线性变换。再线性映射到输出层,输出层在新空间达成线性加权,输出矢量是两个目标值X、Y。由此,可得到如图2所示RBF神经网络模型,平滑因子设置为0.1,基函数类型选择Radial,输入节点数5个,输出节点数2个。RBF函数是实值函数,常见有高斯函数、多二次函数和逆二次函数等,本研究选择高斯函数。

3.3近似模型精度检验

通过最优拉丁超立方抽样得到13组检测样本,检验所构建RBF神经网络模型的精度,以保证近似模型的精确性。13组样本具体数据见表2。

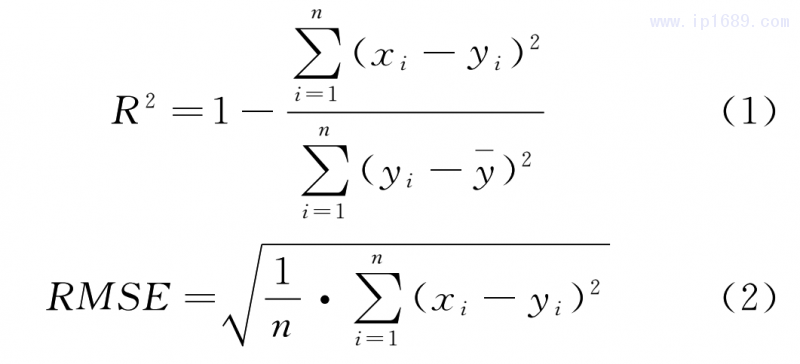

RBF神经网络模型常用评价值有两种,分别是拟合度系数(R2)以及均方根误差(RMSE)。R2愈趋近1,RMSE愈趋近0,代表模型的可信度越高,能够替代仿真程序。两种评价指标的计算公式分别见式(1)和式(2)。

式(1)和式(2)中:n是试验次数; y是平均值;Xi是模型预测值;yi是实际模拟值。

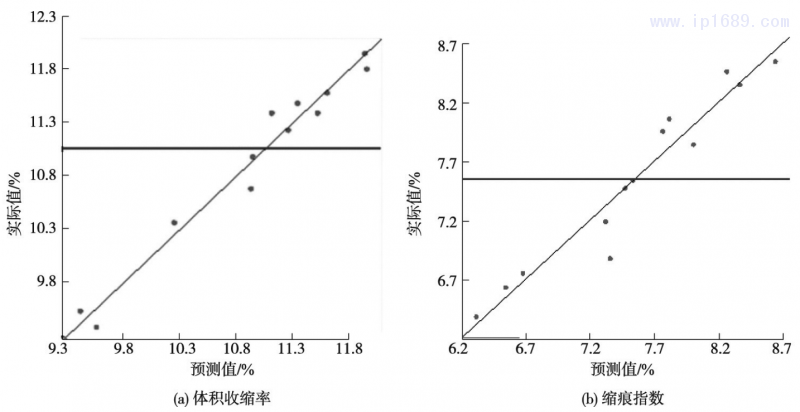

通过Isight软件误差分析模块,对X的误差进行分析,R2是0.97002,RMSE是0.05489。对Y的误差分析,R2是0.93206,RMSE是0.08459。可以看出,R2皆大于下限0.90,RMSE皆小于上限0.2,说明所构建模型是可信的。实际模拟结果以及预测结果的关系如图3所示,横坐标代表13组预测值,纵坐标代表13组实际值。从图3可清晰看出,分布趋近于一条直线,证明该模型可以较好地解释了试验。

4参数优化与生产验证

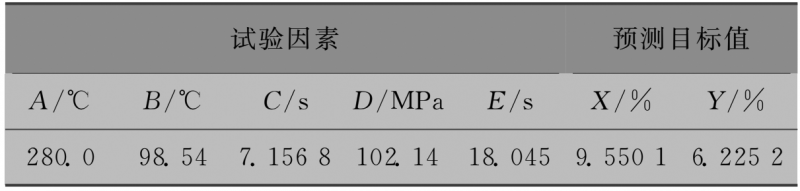

利用Isight软件的优化模块对试验参数进行优化,得到如表3所示的一组参数值,其中X和Y为预测目标值。

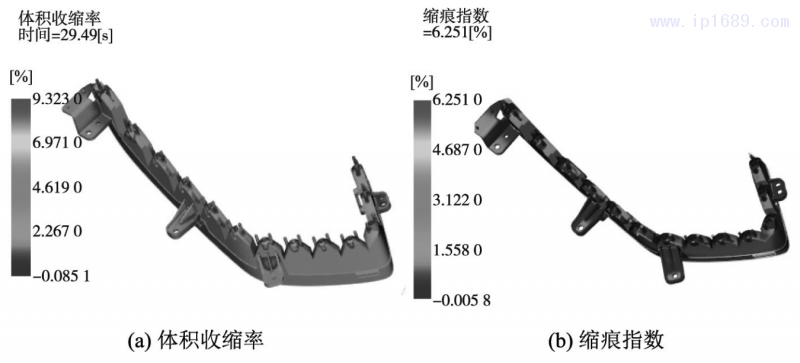

将得到的这组优化参数A、B、C、D、E作为试验参数,在Moldflow中做CAE分析,得到实际模拟值X和Y分别为9.330%和6.179%,可以看出预测值与实际值误差较小,优化后得到的预测数据和实际模拟数据吻合度较高,可以确认所构建RBF神经网络模型的有效性。

应用优化后的参数进行实际模拟,结果见图4

采用优化后的工艺参数进行实际注塑生产,随机挑选一件产品进行质量验证。经检测,产品背面LED灯条安装顺利(见图5)。对安装好灯条的产品进行点亮检测,产品没有可见缩痕;利用三坐标测量仪测量后,产品无翘曲变形,塑件质量满足需求。

5结论

a)采用最优拉丁超立方设计抽样,结合Moldflow软件进行CAE分析,得到均匀且有效的数据样本并构建RBF神经网络模型。经验证,两个目标值的模流分析结果与预测结果高度吻合。证明应用的最优拉丁超立方设计结合RBF神经网络模型对导光条塑件注塑工艺参数优化的方法行之有效。

b)经优化后得到一组最佳工艺参数,即A为280.0℃,B为98.54℃,C为7.1568s,D为102.14MPa,E为18.045s。优化后X为9.330%,比初始模拟数据(10.880%)缩小了14.246%,优化后Y为6.179%,比初始模拟数据(7.845%)缩小了21.236%,优化效果显著。参数应用于生产得到的产品符合质量要求。

c)通过建立RBF神经网络模型,得到了最佳参数组合,节省了生产时间和材料,降低了生产试错成本。

参考文献

[1] 张鲁滨,黄海松,姚立国.基于BP神经网络和MIV算法的注塑件

工艺参数优化研究[J].塑料科技,2018,46(12):94-99.

[2] NGUYENTK,HWANG CJ,LEEBK.Numerical investig-

ation of warpage in insert injection-molded lightweight hybrid products[J].International Journal of Precision Engineering and Manufacturing,2017,18(2):187-195.

[3] ALTAN M.Reducing shrinkage in injection moldings via the

Taguchi,ANOVA and neural network methods [J].Materials and Design,2010,31(1):599-604.

[4] 王钊,魏翔宇,倪君杰,等.双色尾灯灯罩注射成型影响因素多目

标优化[J].现代塑料加工应用,2020,32(1):50-53.

[5] 孔轶艳,黄力,陆大同.基于CAE和RBF神经网络的注塑工艺优

化分析[J].塑料,2017,46(3):121-125.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...