焦冬梅1,苑诗帅1,张 涛2,郭 超1,李冬燕1

(1 . 青岛科技大学 机电工程学院,山东 青岛 266061;2 . 青岛汉缆股份有限公司,山东 青岛 266061)

摘要:通过ANSYS软件对L型宽幅挤出机头流道三维非等温流场进行数值模拟,分析高分子物料在非等温挤出过程 中的流场规律,探讨机头流道壁面温度、进料口压力、阻尼宽度和阻尼高度等参数对机头流道内物料流动的影响规律。结果表明:阻尼宽度对物料具有明显的调压作用;机头流道参数对物料挤出压力和挤出均匀性的影响趋势不同,当壁面温度为338~343 K、进料口压力为15 . 0~19 . 6 MPa、阻尼宽度为8 mm、阻尼高度为3mm时,物料挤出均匀性和稳定性较好,可实现高分子片材挤出质量和挤出产量的平衡。

关键词:L型宽幅挤出机头;高分子片材;挤出稳定性;非等温流场;壁面温度;进料口压力;阻尼宽度;阻尼高度

随着高分子制品的广泛应用,高分子成型设备得到快速发展[1-2],20世纪80年代,我国从日本引进了L型挤出法生产高分子片材的生产线[3]。L型宽幅挤出机头(简称L型机头)流道的合理设计是保证高分子片材挤出稳定性的关键。

横向厚度均匀性是宽幅高分子片材质量的衡量指标,取决于机头挤出均匀性,机头流道结构及工艺设置是决定其挤出均匀性的关键因素[4]。杨卫民等[5]建立了与实际生产相接近的L型机头的数学物理模型,得到相应的流道几何参数、物料压力以及流道不均匀曲线。宿果英[6]借助ANSYS有限元程序,建立了1200 mm幅宽的L型机头三维流道有限元模型,逐个分析了流道各个区域和多个截面的物料流动速度和压力分布。林广义等[7]应用 ANSYS软件对L型机头模拟进行优化设计,研究了不同口模高度、不同阻尼高度、不同主流道首末端 直径比下物料压力场和速度场。但上述研究均为等温假设[8-9],不考虑温度对物料流场的影响。而在实际生产中,温度对物料流动过程中流变状态具有显著的影响,温度变化引起物料粘度变化[10]会带来物料流动速度变化,且过高的温度易引起物料在机头内发生焦烧或预交联,过高的出口温度使得挤出的高分子片材残余内应力和翘曲变形量增大[11]。所以有必要考虑温度对L型机头流场的影响,明确流场温度分布以及由此引起的高分子片材挤出稳定性的变化规律。

本工作运用ANSYS软件分析物料在L型机头流道内进行非等温挤出过程中的流场规律,研究机头流道壁面温度、进料口压力、阻尼宽度和阻尼高度等参数对高分子片材横向厚度均匀性和挤出稳定性的影响规律。

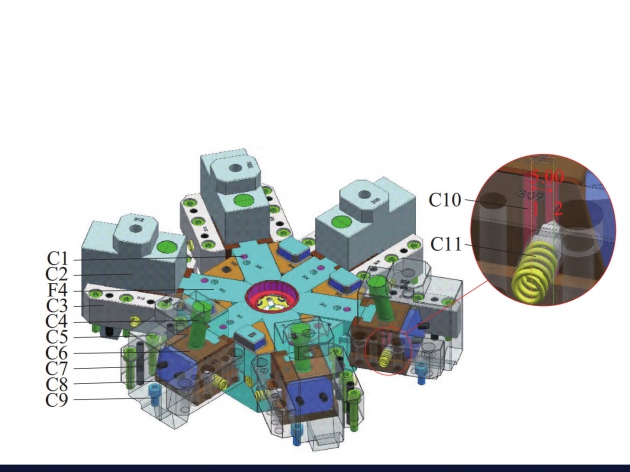

1 模型建立

1. 1 流道数学模型

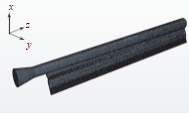

L型机头流道几何模型由圆锥形主流道和狭缝区小流道两部分组成,如图1所示。物料挤出方向为y方向,挤出高分子片材厚度为3 mm,宽度为1400 mm。 借助star ccm+对L型机头流道进行多面体网格划分[12],网格数量在59万左右(见图2)。

物料(熔体)在L型机头流道内非等温流动过程中的控制方程[13]为:

4: V = 0 (1)

-4p +4: τ = 0 (2)

ρCpV :4 T = k42T +τ ∷▽V = 0 (3)

式中: V为速度向量,m·s-1;p为物料静压力,MPa ;τ为物料剪切应力张量,Pa;ρ为物料密度,Mg ·m-3; Cp为物料比热容,J·(kg ·K)-1;T为物料温度,K;k 为物料热导率,W·(m·K)-1。

1. 2 挤出成型过程中的热传递方式

物料(熔体)在L型机头流道内存在热传导、热对流和粘性耗散。对于L型机头,所涉及的热传导是机头流道壁面与物料进行的热量传递,热流量通过式(4)和(5)进行计算;物料在机头内部沿挤出和流动两个方向进行对流传热,对流换热量通过式(6)进行计算;物料流体流动速度差异导致粘性耗散,粘性耗散热量通过式(7)进行计算。

式中: Φ1,Φ2,Φ3分别为物料热流量、对流换热量、粘性耗散热量,W;A为导热面积,m2;q为物料热流密度,W ·m-2;h为对流换热系数,W ·(m2 ·K)-1;TW和Tf分别为壁面温度和壁面附近的物料(流体)温度,K;η为物料剪切粘度,Pa ·s;γo 为物料剪切速 率,s-1。

1. 3 流道物理模型

本工作采用非等温Carreau流变模型[14],本构方程为:

式中: η∞为物料无穷剪切粘度,Pa ·s;η0为物料零 剪切粘度,Pa·s;λ为物料松弛时间,s;γo 为物料剪切速率张量,s-1;n为物料非牛顿指数;E0为物料活化能,J·(kg·mol)-1;R0为理想气体常数,数值为8. 314 J·(mol·K)-1;T0为参考温度,K。

本工作所用物料ρ为1. 2 Mg·m-3,Cp为2200 J ·(kg·K)-1,k为0. 26 W·(m·K)-1。

本工作模型的边界条件如下:(1)进料口面 物料压力19. 6 MPa,出料口面物料相对压力0 MPa,进料口温度393 K;(2)壁面边界流动速度(壁面无滑移)0,壁面温度(冷却系统对壁面 温度进行控制)343K。

2 结果与讨论

2. 1 物料压力和流动速度分析

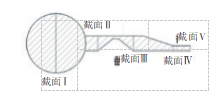

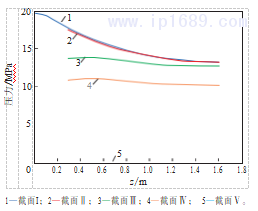

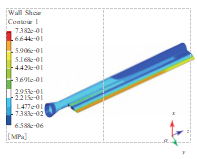

沿机头流道y方向取5个截面(见图3),分析物料每个截面中间层的压力分布(见图4)。

从图4可以看出:截面Ⅰ物料压力沿机头宽度方向分布不均,从进料口起端到末端压力降低 了6. 6 MPa;截面Ⅱ物料压力变化与截面I类似;由于阻尼的阻碍作用,阻尼截面Ⅲ物料压力沿机头宽度方向分布趋于均匀;压缩段截面Ⅳ物料压力沿机头宽度方向平稳,其值比阻尼区减小了2. 9 MPa;出料口截面Ⅴ物料压力分布均匀且接近0 MPa。压力分布不均的原因是:物料流线在主流道向挤出方向流动过程中,尤其是物料到达定型段,由于流动截面不断减小,强烈的入口效应及拉伸流动使物料能量收敛及弹性变形损失较大,同时在定型段物料的壁面剪切速率变大(见图5),造成物料剪切应力增大,产生较大的流动阻力,从而导致物料压力沿挤出方向减小。

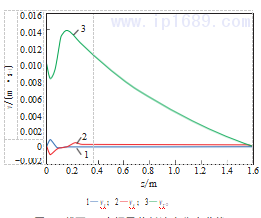

物料在充满主流道的同时挤入小流道,从而挤出一定宽度的片材。 截面Ⅰ物料中间层物料速度(v)分布曲线如图6所示。

从图6可以看出,物料沿主流道方向的挤出速 度(vy)最大,并且沿机头宽度方向其逐渐减小。

截面Ⅱ中间层物料速度分布曲线见图7。

从图7可以看出,进入小流道后,沿挤出方向的挤出速度(vy)最大,是物料的主要流动速度,靠近进料口起端的物料挤出速度明显大于进料口末端的物料挤出速度,vy沿机头宽度分布均匀性较差。

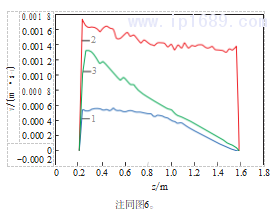

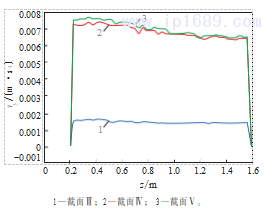

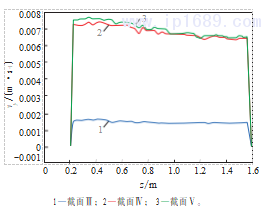

截面Ⅲ— Ⅴ中间层物料挤出速度分布曲线如图8所示。

从图8可以看出:物料流经阻尼区到达截面Ⅲ后,其横向流动均匀性有所改善;物料流到截面Ⅳ后,由于流道高度逐渐变小,造成挤出速度大幅度增大,与截面Ⅲ的物料挤出速度平均值相比,截面Ⅳ的物料挤出速度平均值增大了3. 55倍;观察出料口截面Ⅴ中间层物料挤出速度分布可知,靠近进料口起端的物料挤出速度比进料口末端大。对于L型机头来说,达到绝对均匀的物料挤出速度是很难的,所以只能通过调整各种参数,使物料挤出速度横向分布的均匀程度尽可能提高。

2. 2 温度分析

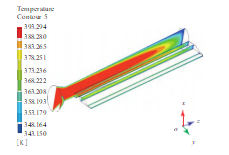

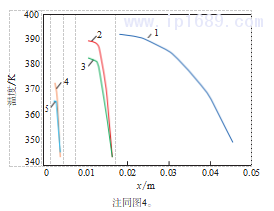

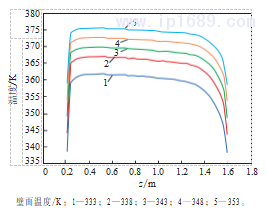

各截面物料温度分布云图和各截面沿x方向的物料温度梯度分别如图9和10(z为1. 0 m)所示。

从图9和10可以看出,各截面物料温度遵循相同的变化规律,最高温度位于中间层,越靠近流道壁面温度越低,且沿着x方向物料温度逐渐降低。在z为1. 0 m处,截面I沿x方向中心温度最高为392. 71 K,到壁面温度降低为349. 11 K,温度差为43. 60 K。随着物料流动,沿x方向各截面中心与壁面间的温度差减小,但出料口截面温度差仍为20. 60K。由此可见,目前机头的温控系统设置不可避免带来挤出片材表层与芯部较大温度差的缺陷,温度差产生的热应力将导致挤出片材翘曲变形量增大,不利于挤出片材截面形状的均匀一致。

3 挤出片材稳定性的影响因素

3. 1 机头流道壁面温度

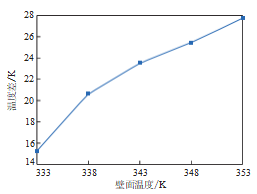

由前面热分析可知:物料温度对挤出片材的质量有显著影响,物料温度高时粘性下降,流动性好,但物料温度过高粘度太低,挤出片材不能及时冷却成型,易造成焦烧或预交联现象;出料口截面Ⅴ中间层物料温度最高。截面Ⅴ中间层物料温度分布曲线和截面Ⅴ温度差曲线分别如图11和12所示。

从图11和12可以看出,壁面温度从333 K升高到353K时,截面Ⅴ的中间层物料温度升高了15K,截面Ⅴ物料温度差升高了12. 6K。由于截面Ⅴ中间层物料温度越高,挤出片材的残余热应力越大,冷却至常温后片材的弹性变形越大,片材的加工精度越低,因此降低壁面温度对于挤出片材的稳定性至关重要,截面Ⅴ物料温度差越小,挤出片材的翘曲变形量越小,成型片材的质量越好。综上分析可知,当壁面温度控制在338~343 K时,截面Ⅴ物料最高温度为97K,温度差为21~23 K时,有利于提高片材的加工精度,保证其成型质量。

3. 2 机头进料口压力

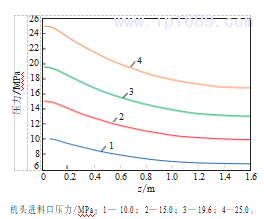

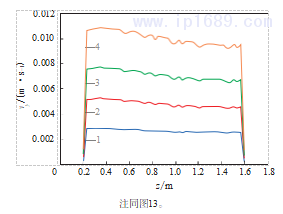

不同机头进料口压力下主流道中间层物料压力降曲线和出料口截面Ⅴ中间层物料挤出速度分布曲线分别如图13和14所示。

图13 不同机头进料口压力下主流道中间层物料

压力降曲线

图14 不同机头进料口压力下截面Ⅴ中间层物料

挤出速度分布曲线

从图13和14可以看出,随着机头进料口压力的增大,主流道物料压力出现相同的变化趋势,挤出速度逐渐增大,有利于提高挤出片材产量。

机头进料口压力对主流道物料压力和挤出速度的影响如表1所示。

表1 机头进料口压力对主流道物料压力和 挤出速度的影响

机头进料口压力/ MPa 主流道压力降/ MPa 挤出速度差异/

(m ·s-1)

10 . 0 3 . 38 0 . 000 4

15 . 0 5 . 12 0 . 000 8

19 . 6

25 . 0 6 . 60

8 . 22 0 . 001 6

0 . 001 2

从表1可以看出,随着机头进料口压力增大, 物料挤出速度差异增大,不利于制品挤出均匀性的提高。

因此,可通过降低机头进料口压力来提高物料的挤出均匀性,但同时会造成挤出速度降低,挤出产量减小。因此,L型机头在挤出高分子片材时需考虑挤出质量与产量的平衡。本工作机头进料口压力控制在15. 0~19. 6MPa时,可以实现总体效益。

3. 3 阻尼区结构

3. 3. 1 阻尼宽度

阻尼区结构对提高高分子片材的挤出均匀性至关重要。阻尼宽度为2,4,6,8 mm时,阻尼截面Ⅲ中间层物料的压力降曲线如图15所示。

图15 不同阻尼宽度下截面 Ⅲ中间层物料的压力降曲线

从图15可以看出,随着阻尼宽度的增大,截面Ⅲ中间层物料压力降减小,但压力变化趋势都是先增大后减小,压力峰值位置右移。这是由于阻尼宽度增大,使得物料流动阻力减小,有利于物料 沿挤出方向流动。

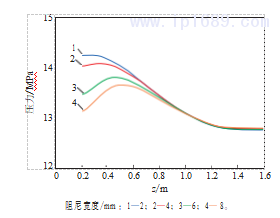

不同阻尼宽度下截面Ⅴ中间层物料挤出速度曲线如图16所示。

图16 不同阻尼宽度下截面Ⅴ中间层物料挤出速度曲线

从图16可以看出,随着阻尼宽度增大,截面V物料挤出速度分布更加均匀,靠近进料口起端的物料挤出速度有所减小,进料口末端的物料挤出速度变化很小。综上所述,8 mm的阻尼宽度有利于提高物料挤出均匀性,此时出料口截面物料挤出速度差异最小为0. 00076m·s-1。

3. 3. 2 阻尼高度

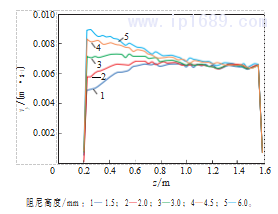

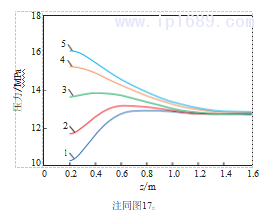

不同阻尼高度下出料口截面Ⅴ中间层物料挤出速度曲线如图17所示。

图17 不同阻尼高度下截面Ⅴ中间层物料挤出速度曲线

从图17可以看出:阻尼高度从1. 5 mm增大到3 mm时,截面Ⅴ物料挤出均匀性变好,阻尼高度从3mm增大到6mm时,截面Ⅴ物料挤出均匀性变差;阻尼高度小于3mm时,靠近出料口起端的物料挤出速度小于出料口末端的物料挤出速度,而阻尼高度大于3mm时,靠近出料口起端的物料挤出速度明显大于出料口末端的物料挤出速度。

不同阻尼高度下阻尼截面Ⅲ物料压力线如图18所示。

图18 不同阻尼高度下截面Ⅲ物料压力降曲线

从图18可以看出:阻尼高度对物料压力的影响非常明显,阻尼高度从1. 5 mm增大到6 mm时,截面Ⅲ物料压力降幅先减小后增大;阻尼高度为3mm时,截面Ⅲ物料压力分布较为均匀,压力降为1. 14 MPa。 综上可知,阻尼高度为3 mm时,物料挤出速度均匀性最好,同时阻尼区的压力调节作用最好。

4 结论

(1)通过L型机头流道温度场分析可以了解是否存在过热点,以避免流道内物料发生焦烧或预交联。出料口截面物料温度差大,不利于物料均匀挤出。合理控制机头流道壁面温度、减小挤出片材残余热应力和弹性变形,可以达到提高高分子片材挤出均匀性和稳定性的目的。

(2)在L型机头进料口压力的选择中,要综合考虑物料挤出质量与高分子片材挤出产量的平衡。机头进料口压力越大,出料口截面挤出速度越大,挤出片材产量也越大,但主流道物料压力降也越大,导致物料挤出速度均匀性越差。

(3)L型机头阻尼区的压力调节作用至关重要,物料经过阻尼区后压力分布比主流道压力分布更为均匀,挤出速度明显增大。

(4)通过调节L型机头阻尼结构可以改善物料挤出均匀性。随着阻尼宽度的增大,出料口截面物料挤出速度分布更加均匀,阻尼宽度对压力的调节作用明显;随着阻尼高度的增大,物料挤出均匀性先变好后变差。

参考文献:

[1] 刘俊树 . 输送带生产装备的发展形势[J]. 化学工程与装备,2020 (4):203-204.

[2] 贾超,徐甜,方菊. 现代制造技术在橡胶注射成型设备的应用[J]. 现代制造技术与装备,2018(7):148-149.

[3] 李文化,曹天志,巴君山. 高分子橡胶防水片材工艺装备的现状和 进展[J]. 橡塑技术与装备,2003(5):14-18.

[4] 吕炜帅. 基于POLYFLOW挤出制品宽度对机头流道性能的影响研 究[J]. 机械设计,2019,36(S1):158-161.

[5] 杨卫民,程源. L型机头的研究与设计[J]. 特种橡胶制品,1991,12 (4):37-41.

[6] 宿果英. 宽幅高分子防水卷材挤出成型CAE研究[D]. 北京:北京化工大学,2001.

[7] 林广义,董方晨,张士杰,等. L型宽幅片材挤出机头优化设计及流 场模拟[J]. 橡胶工业,2015,62(4):235-239.

[8] 吕炜帅,边慧光. 基于ANSYS-polyflow宽幅机头流道优化设计与 应用[J]. 机床与液压,2019,47(13):160-164.

[9] 李慧敏,向源芳 .对顶式内衬层生产线挤出机机头流道优化分 析[J] . 橡胶科技,2018,16(7):49-53.

[10] 高志强. 基于熔积法木塑挤出成型的传热分析与温度控制[D]. 青 岛:青岛科技大学,2018.

[11] 陈佳兴,李子然. 单螺杆橡胶挤出机三维非等温流动数值模拟[J]. 材料科学与工艺,2018,26(1):62-68.

[12] 谭礼斌,袁越锦,刘小强,等. 基于STAR-CCM+的通机消声器护 罩温度场数值模拟[J]. 陕西科技大学学报,2019,37(2):

[13] SIVARAMAKRISHNAN A S,ABUBAKER H,MUNSCH M,et al. Experimental and numerical investigation of a nozzle at different operating conditions for a clean in place system[J]. PAMM,2018, 18(1):1-2.

[14] YANG C,LI Z. Effects of wall slip on the rheological measurement and extrusion die design of a filled rubber compound[J]. Plastics , Rubber and Composites,2016,45(7):326-331.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...