同向旋转三螺杆挤出机固体输送段输送特性研究

李 响1,王东阳2,朱向哲1∗

(1.辽宁石油化工大学机械工程学院,辽宁 抚顺 113001;2. 抚顺市技师学院, 辽宁 抚顺 113123)

摘 要: 基于离散元法分别对同向旋转的三螺杆以及双螺杆挤出机固体输送行为进行仿真模拟,对三螺杆挤出机颗粒 速度分布以及受力分布进行分析,将三螺杆和双螺杆挤出机颗粒填充效率、输送质量以及质量流率进行对比分析。结果表明,位于螺棱和机筒附近位置的颗粒受到螺棱推力及机筒摩擦力影响较大,具有较高的速度;挤出机内部各区域颗粒填充顺序受螺杆旋转方向影响,位于啮合区的颗粒会受到另一侧螺杆的螺棱作用因而减小了颗粒间相对滑动的趋势,从而提高颗粒输送能力,三螺杆挤出机拥有更多的啮合区,因此其填充效率高于双螺杆挤出机;随着转速的升高,两种挤出机质量流率均明显提高;同等转速下,三螺杆挤出机质量流率较双螺杆挤出机提高了约25 %。

关 键 词: 三螺杆挤出机;固体输送段;填充效率;输送质量;质量流率

0 前言

作为一种新型高效聚合物加工设备,倒三角形排列的三螺杆挤出机[1-2]内部有1个中心区和 3个啮合区,相较于双螺杆挤出机而言,具有啮合区数量多、挤压面积大、混合效果好等优点。挤出理论按照其功能大致分为固体输送、熔融和熔体输送3个部分。目前,对于三螺杆挤出机的研究大多集中在熔融段和熔体输送段物料流动及混合特性。胡冬冬等[3]建立了三螺杆挤出机啮合块元件的三维等温流场有限元模型,利用 Poly‐flow 软件分析了三螺杆啮合块元件的物料流动和混合规律。Jiang等[4]采用有限元数值模拟和实验相结合验证了三螺杆挤出机中炭黑加工的高效物料输运能力和强剪切效率。朱向哲等[5]利用计算流体动力学(CFD)技术,采用三维流‐热耦合模型对三螺杆挤出机流场、温度场、压力场和黏性生热分布进行了数值模拟,研究了螺杆转速、螺纹头数、压力差和挤出量等参 数对三螺杆挤出机挤出功耗和比能产量的影响,并和常规双螺杆挤出机进行了对比分析。庞军舰等[6]利用 数值模拟与工业机实验的方法,建立了三螺杆挤出机压差对比实验,研究了熔体输送能力。陶琎等[7]利用有限元法对三螺杆挤出机熔融段的稳态流动过程进行了数值模拟,分析了三螺杆挤出机不同工艺条件下的建压能力和功耗特性。然而,目前对于三螺杆挤出机固体输送段输送特性的研究十分有限,未见相关研究的报道。

固体输送段作为聚合物加工的初期阶段,对后续聚合物熔融及熔体输送效率有着重要影响[8]。因此,探究三螺杆挤出机固体输送段的输送特性十分必要。本文基于离散元法[9],运用 EDEM 软件对3 种不同转速下的三螺杆挤出机固体输送段的填充状态、颗粒运动、质量流率进行数值模拟,并与常规双螺杆挤出机进行对比分析,为三螺杆挤出机的优化设计提供理论参考。

1 几何模型

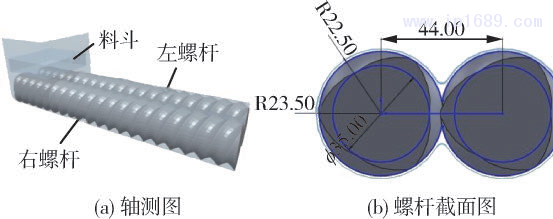

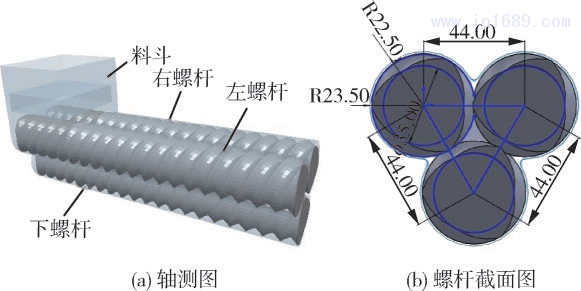

用Solid Works绘制双螺杆以及三螺杆挤出机固体输送段模型,并按照一定比例进行缩放,加料口垂直于螺杆上方,宽度与螺槽宽度一致,如图1、图2所示。两种挤出机均采用相同规格的三头螺纹螺杆,螺杆长300 mm、根径35 mm、外径45 mm、螺纹导程45 mm、相邻螺杆中心距均为44 mm。机筒与螺杆间距1 mm,双螺杆挤出机两螺杆平行放置,三螺杆挤出机螺杆中心连线呈倒立的正三角形。2种挤出机分别进行3种不同转速下仿真模拟,螺杆均沿逆时针旋转,转速分别为70、110、150 r/min。

图1 双螺杆挤出机几何模型

图2 三螺杆挤出机几何模型

2 数学模型

为满足计算条件,提出如下假设[10]:

(1)颗粒为刚性体,输送过程中不会发生较大变形;

(2)颗粒间无黏附力作用,保持刚性接触;

(3)每个时间步长内,颗粒之间不存在扰动传递现象,只有直接接触的颗粒之间才会发生相互作用;

(4)每个时间步长内,各单元的速度和加速度稳定不变。

离散元颗粒的模拟是基于振动方程模拟颗粒之间以及颗粒与边界的接触,将挤出过程中颗粒间的振动运动进行法向和切向分解,法向振动的方程如式(1) 所示:

m*d2un /dt2 + cn dun /dt + knun = Fn (1)

切向振动表现为切向滑动和颗粒滚动,其方程如 式(2)、式(3)所示:

m*d2us /dt2 + cs dus /dt + ksus = Fs (2)

I*d2θ/dt2 +( csdus /dt + ksus ) s =M (3)

式中 m*——颗粒的等效质量,kg

I*——颗粒的等效转动惯量,kg/m2

s——颗粒旋转半径,m

un——颗粒的法向相对位移,m

us ——颗粒的切向相对位移,m

θ——颗粒自身的旋转角度,rad

Fn——颗粒所受外力的法向分量,N

Fs——颗粒所受外力的切向分量,N

M——颗粒所受外力矩,N·m

kn——接触模型中的法向弹性系数

ks——接触模型中的切向弹性系数

cn——接触模型中的法向阻尼系数

cs——接触模型中的切向阻尼系数

3 仿真参数设置

本文仿真采用球形颗粒,粒径为3mm。颗粒材料选用高密度聚乙烯(PE-HD),挤出机材料为铸钢,材料物性如表1所示。颗粒与颗粒之间、颗粒与挤出机之间接触模型均为Hertz-Mindlin模型,接触参数见表2。为保证不同工况下两种挤出机的输送行为不受加料速度影响,均采用溢流加料方式,即保持加料口料位始终高于螺槽的加料状态。选择此方式加料需将颗粒生成速度以及颗粒总数调高,本文设置颗粒生成速度均为5000 个/s,总数均为 80000个,颗粒生成1 s 后螺杆开始旋转,仿真总时长为15s。

表 1 材料物性

Tab. 1 Material properties

材料 密度/kg·m-3 弹性模量/GPa 泊松比

钢 7 850 203 0. 3

PE‐HD 945 1. 07 0. 46

表2 接触属性

Tab. 2 Contact attribute

相互作用 恢复系数 静摩擦因数 滚动摩擦因数

颗粒‐颗粒 0. 5 0. 29 0. 01

颗粒‐挤出机 0. 5 0. 25 0. 01

4 仿真结果与分析

4. 1 速度分析

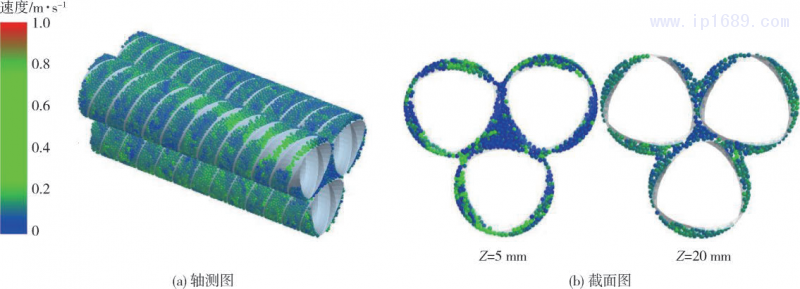

模拟进行至15s时,挤出机内部颗粒填充状态和速度、压力分布已经达到稳定状态,选取此时刻110 r/ min转速下的三螺杆挤出机轴侧图和截面图进行速度分析。三螺杆挤出机内部中心区面积呈现由大变小再变大的周期性变化,因此选取两个截面,其中一个截面中心区面积最大,另一个截面中心区面积最小。挤出机出口方向为Z方向,挤出机中心位置 Z=0,选取截面位置分别为Z=5 mm、Z=25 mm。

图 3(a)为三螺杆挤出机颗粒速度分布轴侧图,图中绿色颗粒速度较大,在 0. 2~0. 8 m/s 之间,蓝色颗粒速度较小,在0~0. 2 m/s之间。可以看出,绿色颗粒主要集中在螺杆棱和机筒附近以及左侧螺杆靠近出口处的区域。这是由于在挤出机内部,颗粒输送主要依赖 螺棱对颗粒的推力和机筒与颗粒之间的摩擦力,而螺杆外表面对颗粒的摩擦力及推力不利于颗粒输送,因此远离螺杆外表面、靠近螺棱和机筒的颗粒运动速度较大。颗粒在挤出机内部运动时,颗粒间的相互挤压碰撞和摩擦会耗能,这不利于颗粒运动。填充度越高的区域,颗粒间挤压碰撞和摩擦越剧烈,颗粒速度越低。而左侧螺棱靠近出口处的区域填充度较低,因此位于此区域的颗粒速度较大。

图3 三螺杆挤出机颗粒速度分布图

轴侧图只能看到挤出机螺杆外侧位于螺槽内部颗粒的速度分布,为观察啮合区及中心区速度,选取挤出机内部截面,图 3(b)为挤出机颗粒速度分布截面图。由截面图可以看出,绿色颗粒主要位于螺棱附近以及啮合区,而中心区颗粒普遍为蓝色,速度较低。这是因为位于啮合区的颗粒运动主要依赖与螺杆直接接触,因此受到螺杆推力及摩擦力更大,而中心区颗粒离螺杆表面较远,只能依赖啮合区颗粒带动其运动,能量传递的过程中逐层损耗,因此中心区颗粒速度较小。相较于 Z=5 mm 截面,Z=20 mm位置截面由于中心区面积较小,更多的颗粒位于啮合区以及螺槽,速度较小的蓝色颗粒数量明显更少。

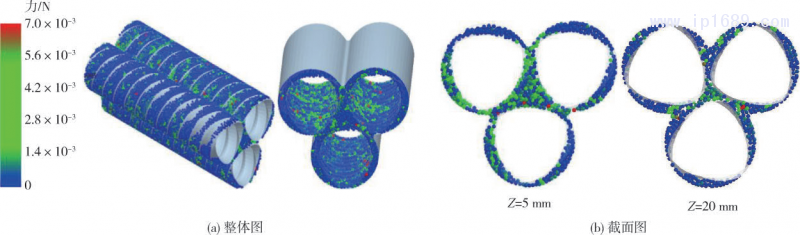

4. 2 受力分析

选取与上述速度分析相同的时刻以及截面,对挤出机受力进行分析。图4为挤出机内部整体颗粒受力分布图,其中红色颗粒受力最大,可达0. 007N;其次为绿色颗粒,受力在0. 0014~0. 0056N之间;蓝色颗粒受力最小,在0~0. 001N之间。由图 4(a)可以看出,蓝色颗粒多集中在远离螺杆外侧靠近机筒的位置,而绿色和红色颗粒集中在螺杆外表面附近。靠近机筒处颗粒主要受到机筒压力、摩擦力以及螺杆外表面附近颗粒的碰撞及摩擦力,而此处颗粒受力呈蓝色,说明在螺槽内部,颗粒并没有被完全压实,颗粒之间以及颗粒与机筒之间存在空隙,相互间作用力也相对较小。螺杆外表面附近颗粒由于直接受到螺杆转动产生的推力以及摩擦力,其受到作用力明显高于靠近机筒的颗粒。

图4 三螺杆挤出机颗粒受力分布图

为进一步对挤出机内部啮合区及中心区颗粒的受力情况进行分析,截取挤出机内部截面颗粒受力分布图,各颜色代表的颗粒受力与图4(a)相同,如图4(b)所示。由图4(b)可以看出,绿色及红色颗粒主要集中在啮合区,而在中心区的颗粒大多呈蓝色。中心区颗粒受力主要来自周围啮合区颗粒相对运动产生的碰撞及摩擦力,此处颗粒受力较小说明中心区颗粒也未被压实,颗粒间存在间隙,因此颗粒间相互作用力较小。啮合区颗粒由于受到两侧螺杆旋转产生的推力及摩擦力,受力明显更大,因此位于啮合区颗粒呈红色和绿色。在Z=20mm 位置截面由于中心区面积更小,更多颗粒在啮合区和螺槽内,受力较小的蓝色颗粒明显少于Z=5 mm截面。

4. 3 填充状态分析

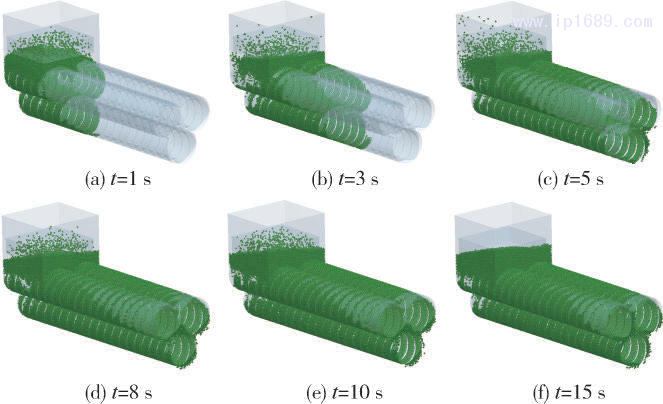

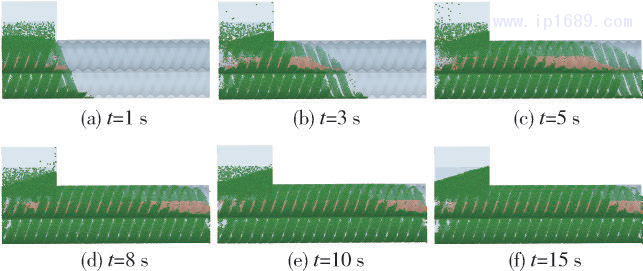

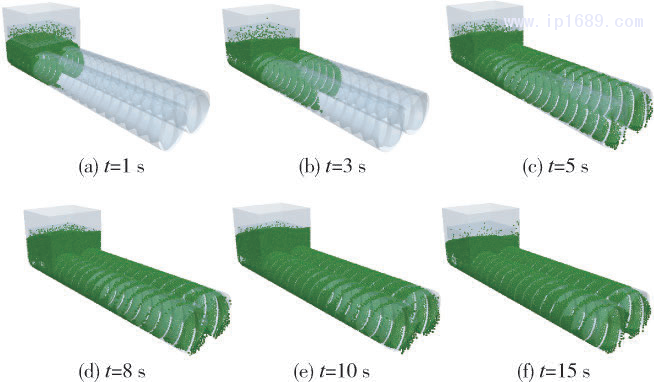

固体输送的最佳状态是在物料进入熔融区前,能够较大程度充满螺槽并形成连续的料流,这样可以使物料进入熔融区后吸收更多内摩擦热和外热从而加速熔融,因此三螺杆和双螺杆挤出机的填充效率是十分重要的讨论内容。图5、图6和图7为转速110r/min时2种挤出机内部颗粒各时刻的填充状态,将全部颗粒涂成墨绿色,由于三螺杆挤出机内部存在一个中心区,从外部轴侧图不容易看到其状态变化,在轴侧图的基础上增加一组左视图,并把中心区颗粒涂上红褐色以便于观察。为方便讨论,统一将平行的2个螺杆称为左、右螺杆,其对应螺槽为左、右螺槽;三螺杆挤出机下方螺杆称为下螺杆,其对应螺槽为下螺槽。

图5 三螺杆挤出机不同时刻颗粒填充状态的轴侧图

图6三螺杆挤出机不同时刻颗粒填充状态的轴侧图

图7 双螺杆挤出机不同时刻颗粒填充状态的轴侧图

如图5和图7所示,2 种挤出机左、右螺槽上半部分的填充状态具有相同特性,即右螺槽上半部分均先于左螺槽被充满。这种现象是由螺杆旋转方向所决定的。单独分析左右螺槽除啮合区以外的颗粒运动,可以将螺杆看作静止,机筒绕螺杆顺时针转动从而拖动颗粒运动。这样在左右螺槽的上半部分,就可以看成两螺杆不动,机筒从左向右顺时针拖拽颗粒运动。这种运动自始至终都有向右侧螺槽输送颗粒的趋势。因此两种挤出机左螺槽上半部分填充率均低于右螺槽。

在啮合区,颗粒运动则受自身重力以及两侧螺杆旋转产生的推力及摩擦力作用影响。分析此区域颗粒运动也可将螺杆分开单独讨论。对于左、右螺杆间的啮合区,先将左螺杆看作静止,右螺杆顺时针绕其转动,左螺杆螺槽内颗粒受到右螺杆拖拽作用,一部分颗粒向左螺槽下半部分运动;再将右螺杆看作静止,左螺杆绕右螺杆顺时针转动,受到左螺杆拖拽作用,螺槽内一部分颗粒向右螺槽上半部分运动,这也再次解释了在螺杆均逆时针旋转时右螺槽上半部分相对左螺槽上半部分优先填满的原因。在三螺杆挤出机中,在左右啮合区向下运动的颗粒经过中心区,在自身重力以及中心区两侧啮合区的作用下,优先进入下螺槽。用之前相同的分析方法可以得出,颗粒填充的优先级依次是下螺槽、右螺槽、中心区和左螺槽,此结论也与图6完全相符。而在双螺杆挤出机中,由于不在中心区以及中心区两侧啮合区,颗粒直接进入左、右螺槽的下半部分,对比图5与图7可以清楚地发现这个规律。

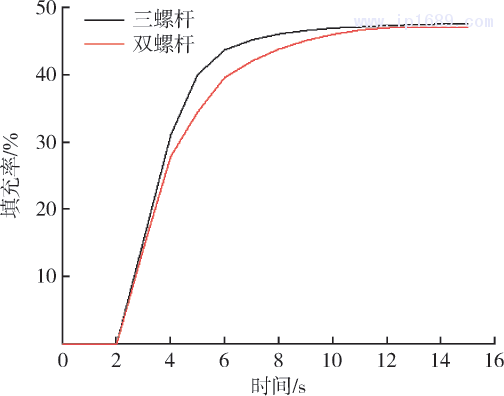

为更加具体地对挤出机填充效率进行对比,将两种挤出机各时刻填充率进行计算,绘制填充率随时间 变化的曲线图,如图8所示。可以看出,2种挤出机稳定后的填充率都在47%左右,三螺杆挤出机填充率略高于双螺杆挤出机;三螺杆挤出机填充率增长较快,在10s时趋于稳定,而双螺杆挤出机填充率增长相对较慢,在12s左右接近稳定。经过对比发现,三螺杆挤出机填充效率高于双螺杆挤出机。这是因为在2种挤出机中,颗粒的输送主要依赖机筒、螺杆的拖动和螺棱的推动作用,而机筒和螺杆的推动行为都是以摩擦力形式体现,因此要考虑颗粒间相对滑动对填充效率的影响。相较于单纯靠机筒拖动颗粒的区域,在啮合区,一根螺杆的螺棱有阻止另一根螺杆上颗粒发生滑动的趋势,因此的啮合区颗粒的填充效率会更高,这也是双螺杆挤出机在固体输送段相较于单螺杆挤出机的优势所在。而三螺杆挤出机相比于双螺杆挤出机,增加了2个啮合区,其填充效率也将高于双螺杆挤出机。

图8 2 种挤出机填充率的曲线

4. 4 质量流率分析

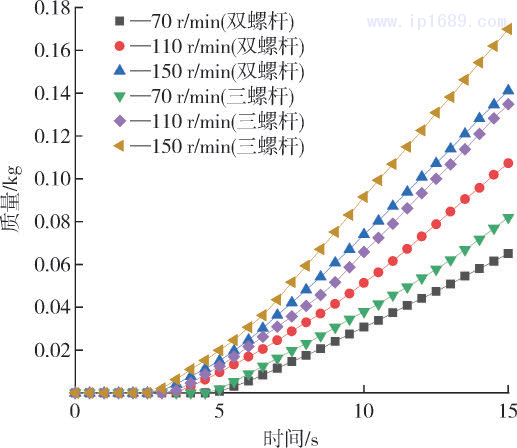

质量流率是反映挤出机输送性能的重要参数[11]。计算质量流率,需要先对挤出机输送颗粒质量进行统计。在挤出机出口对流过颗粒的质量进行监测,在70、110、150 r/min3种转速下,三螺杆挤出机输送颗粒质量分别为0.0819、0.1349、0. 1700kg;双螺杆挤出机输送颗粒质量分别为0. 0650、0.1073、0.1412 kg。图9为不同转速下三螺杆及双螺杆挤出机输送颗粒质量随时间的变化曲线。如图9所示,随着时间的增长,2种挤出机输送颗粒质量的增长率呈递增的趋势,且转速越快增长率越高。由于螺杆均在颗粒生成 1s后开始转动,上述颗粒输送质量为挤出机运行14s的输送质量。通过计算求得在3种转速下,三螺杆挤出机质量流率分别为0. 0059、0. 0096、0. 0126kg/s;双螺杆挤出机质量流率分别为0. 0047、0. 0077、0. 0101kg/s。2种挤出机质量流率均随转速的提高而增长,三螺杆挤出机质量流率较双螺杆挤出机提高了约25 %。

图9 输送颗粒质量

5 结论

(1)在三螺杆挤出机中,靠近螺棱和机筒位置的颗粒受到螺棱推力及机筒摩擦力影响较大,因此具有较高的速度,中心区颗粒不能受螺杆直接作用,速度较低;三螺杆均逆时针旋转时,左侧螺杆靠近出口处区域颗粒的填充度较低,颗粒间碰撞和摩擦耗能更少,颗粒运动速度更大;

(2)即使在溢流加料状态下,挤出机内部颗粒也未被完全压实,螺杆外表面附近以及啮合区颗粒受螺杆转动产生的推力和摩擦力作用明显,受力较大;靠近机筒区域颗粒以及中心区颗粒由于不能受到螺杆转动直接作用,受力较小;

(3)挤出机内部各区域颗粒填充顺序受螺杆旋转方向影响,颗粒填充主要依赖摩擦力拖动,啮合区螺杆之间可以相互阻止颗粒间发生相对滑动的趋势,可以提高填充效率,三螺杆挤出机相比双螺杆挤出机有更多的啮合区,因此三螺杆挤出机的填充效率更高;随着转速提升,2种挤出机输送颗粒质量及质量流率均呈增长趋势,输送质量增长率也随转速的增大而提高;三螺杆挤出机输送颗粒质量流率较双螺杆挤出机提高了约25 %。

参考文献:

[1] 陈 怡, 刘廷华 . 多螺杆挤出机的开发与应用进展[J] . 中国塑料, 2004,18(6):17.

[2] 姜 南, 朱常委 . 浅析三螺杆挤出机的混合作用[J] . 中 国塑料, 2001,15(8):87-90.

[3] 胡冬冬, 陈晋南 . 啮合同向三螺杆挤出机中三维等温流动的数值模拟[J]. 化工学报,2004,55(2):280-283.

[4] JIANG N,ZHU C W. Study on extrusion characteristics of the tri-screw extruder[J]. Polymer-Plastics Technology and Engineering,2008,47(6): 590-594.

[5] 朱向哲,奚 文 . 三螺杆挤压机熔体输送段功耗特性的数 值分析[J] . 农业机械学报,2009,40( 5): 119-123.

[6] 庞军舰,何亚东,信春玲,等 . 三螺杆挤出机螺杆元件混 合特性的数值研究[J] . 中国塑料, 2012,26(1): 103-108.

[7] 陶 琎,闫宝瑞,信春玲,等 . 三螺杆挤出机的建压能力与功耗特性[J] . 塑料, 2016,45(3):45-49.

[8] 亢本昊 . 单轴偏心转子挤出机固体输送过程及特性研究 [D]. 广州:华南理工大学,2020.

[9] 江 帅,何 红 . 离散元法及其在单螺杆挤出机计算机模 拟中的应用[J] . 塑料, 2012,41(3): 86-89.

[10] 张 超 . 双螺杆固体输送行为及影响因素研究[D] . 昆 明:昆明理工大学,2018.

[11] 贾明印, 薛 平, 朱复华 . 新型螺杆挤出机固体输送理 论的研究[J] . 中国塑料, 2006,20(12): 103-107.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...