王帅,刘莉

(苏州科信安全评价有限公司,江苏 苏州 215000)

摘要:塑料具有质量轻、化学稳定性好、电绝缘、易加工、成本低等一系列优点,在各个行业有着广泛的应用,同时影响着科技发展、国民经济以及日常生活。塑料加工成型是将塑料原料变为产品的一个必经过程,经过一百多年的发展取得了巨大进展。本文总结了塑料加工成型传统的技术方法,并综述了新时代需求下出现的新原理、新方法以及新设备。通过分析不同成型方法的 成型特点、加工效率、加工质量以及应用领域等,结合当前塑料加工行业的现状,展望了未来塑料加工成型的发展方向。

关键词 :塑料 ;加工成型 ;先进技术 ;创新技术

塑料加工行业在国民经济中占有重要的地位,也是基础行业之一[1~2]。塑料加工成型是实现塑料制品应用的必要过程。塑料加工成型按材料分可分为热塑性成型和热固性性成型,按成型方法可分为模压成型、注塑成型、挤出成型等[3];不同的成型方法应用领域不同,塑料制品的性能,外观质量、精度等也不同。随着塑料产业的不断发展以及产品升级换代速度的加快,传统塑料加工成型行业也面临了新的挑战,低耗能、绿色、智能、个性化等成型理念也应运而生。

1 传统塑料加工成型

传统塑料加工成型主要分为挤出成型、注塑成型、吹塑成型、模压成型等。传统塑料加工成型方法一般具备成型速度快、效率高、产品成本低、设备成本较高等特点,适合大批量生产[4]。

1.1 塑料挤出成型

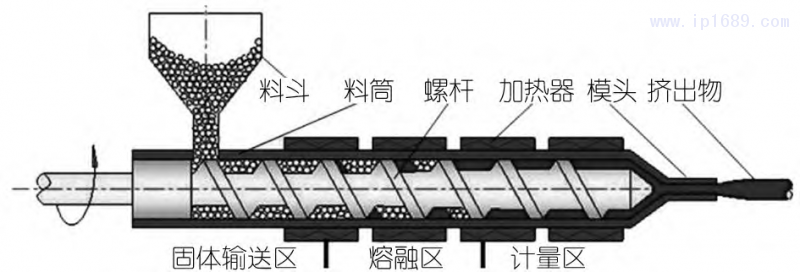

挤出成型是指聚合物在挤出机中加热加压,以黏流状态从模口挤出成型各种形状的成型方法,如图1。挤出成型是聚合物加工中较早出现的技术,已有一百多年的历史[5]。挤出成型可分为柱塞式挤出和螺杆式挤出,目前以螺杆式挤出为主。螺杆式挤出基本挤出原理为固体输送理论、熔融理论和熔体输送理论。按螺杆的数量可以分为单螺杆挤出、双螺杆挤出以及多螺杆挤出。其中,单螺杆挤出优势在于挤出机设计简单,安装方便、制造成本较低[6]。双螺杆挤出与单螺杆挤出相比,其主要优势在于加料方便、排气性能和物料混炼效果好[7]。多螺杆挤出主要有行星螺杆挤出机和四螺杆挤出机,该类挤出可进一步加大物料的挤压,剪切,混炼效果更好,但挤出机设备成本也相应增加。

图 1 挤出成型方法 [1]

为提高挤出成型制品的质量与精度,实际挤出过程中会常用辅助挤出技术,辅助挤出技术主要包括润滑挤出技术以及气体辅助技术等[8]。润滑挤出技术是指在挤出过程中挤出物料与模壁之间形成润滑层,可降低聚合物与机头流道的摩擦,减小挤出产品的变形,提高产品的精度及质量[9~10]。气体辅助挤出技术是通过气体辅助系统在聚合物熔体和口模之间形成气垫膜层,该技术可有效克服挤出胀大,改善挤出物表面质量[11~13]。

挤出成型技术主要应用包括:聚合物挤出造粒,管材、板材、片材以及薄膜挤出,异型材挤出等。挤出成型具有低成本、连续化生产的优势,聚合物种类、挤出工艺以及成型设备不断发展拓展进步,向着精密化、智能化、高效率、低能耗方向发展。

1.2 塑料注塑成型

注塑成型又称注射模塑成型,是一种将聚合物熔体注射到膜腔内成型的方法。注塑成型优势为制备效率快,成型精度高,表面质量好,可成型较为复杂零部件。

目前,关于注塑成型主要分为:气辅和水辅注塑成型、微发泡注塑、精密注塑以及CAE辅助注塑等[14~15]。气体辅助注塑成型技术是先向模具型腔中注入一定量的塑料熔体,再利用注入高压惰性气体,熔体内部产生中空,并实现气体均匀保压。气体辅助注塑成型优势在于减少了材料的使用,冷却速度更快,生产率更高,收缩痕迹减少,并减少了残余应力[16]。水辅注塑成型是气辅成型技术基础上发展起来的,与气辅相比,具有冷却成型快、壁厚更均匀、表面质量高、成本较低等优势,但缺点在于制品容易留下缺陷,不适于高温注塑,塑料种类受限[17]。

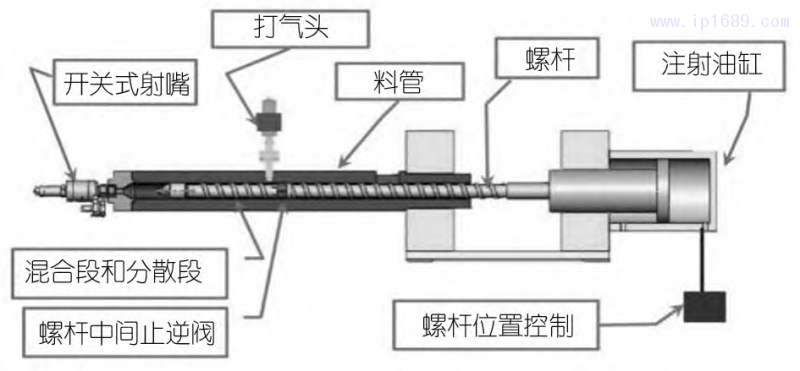

微发泡注塑是将非反应气体以微泡的形式引入注塑聚合物中,如图2。该方法可降低产品质量实现轻量化,改善制件的翘曲变形和尺寸稳定性,同时能够提高产品强度。微发泡基本原理为:首先将高浓度的非反应性气体溶解到聚合物中,然后形成聚合物/气体的单相溶液,再改变温度或压力等条件从而在聚合物基体中形成大量的气泡核,最后气泡孔长大及气泡孔定型[18]。目前,已有多种聚合物材料可应用微发泡成型,如聚氨酯(PU)、聚苯乙烯(PS)、聚丙烯(PP)等[19]。

图 2 微发泡注射成型系统示意图 [18]

精密注塑是随着科技发展以及塑料制品微型精密化应用所提出的先进技术。精密注塑的实现需要精密注塑工艺,材料性能研究,精密注塑模具,精密注塑机以及精密控制方法[20]。精密注塑成型技术最为关注的是尺寸精度,且不同应用领域的制品对尺寸精度的要求也不同[21]。精密注塑对注塑过程中的熔体温度、注塑压力、注射速率、保压压力等皆需精确控制[22~23]。 目前,精密注塑已经向超小、超速、超精密以及智能方向发展。

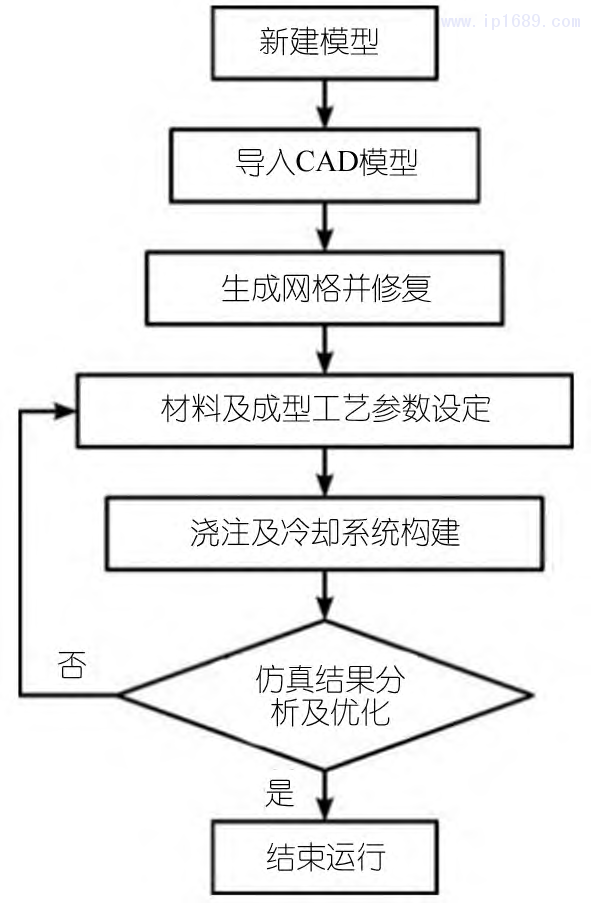

CAE辅助注塑是指应用计算机仿真技术,对注塑过程进行仿真,优化注塑工艺。目前应用较多的软件有Moldflow、Moldex3D等,可以对型腔、浇口、流道、冷却、保压等系统进行优化,如图3,预测产品的变形、内应力以及熔接痕等,指导注塑工艺及模具设计[24]。

图 3 软件仿真流程 [24]

1.3 吹塑成型

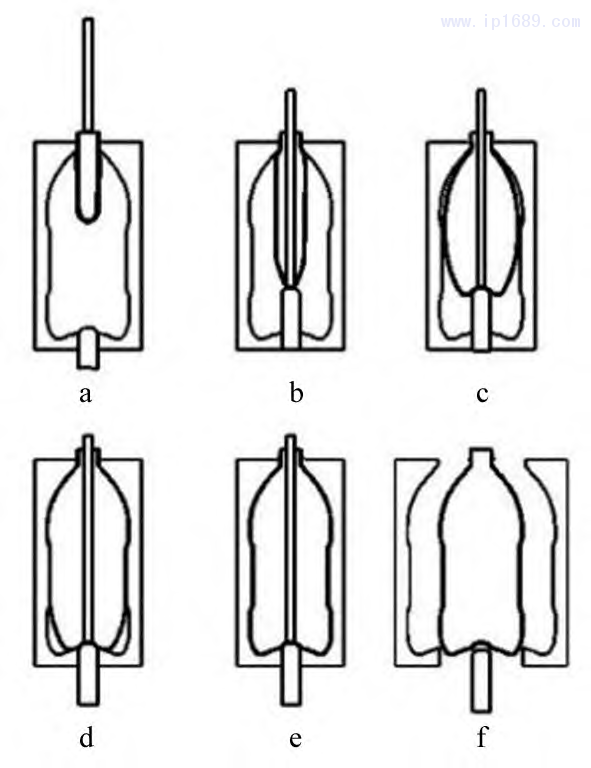

吹塑成型是指在借助气压使在模腔中的熔体型坯吹胀成中空制品的成型方法。该成型方法主要成型塑料瓶以及塑料罐等中空产品,主要应用与饮品、药品、工业化学品、日用化学品和汽车工业等领域[25]。吹塑成型可分为挤出吹塑、注射吹塑以及拉伸吹塑等[26]。挤出吹塑生产效率高、设备成本低,但废品率较高,废料难回收,制品厚度难以控制。注射吹塑成型过程无废料产生,能较好的控制制品壁厚,制品的成型精度较高,表面质量也能得到保证。但注射吹塑成型设备成本相比而言较高。拉伸吹塑是一种双轴定向拉伸的吹塑工艺,基于挤出吹塑工艺和注射吹塑工艺发展起来,如图4,通过成型过程中高分子的拉伸取向,可进一步提高制品的机械性能、透明性和阻渗透性能[27~28]。

图 4 双轴向拉伸吹塑过程 [28]

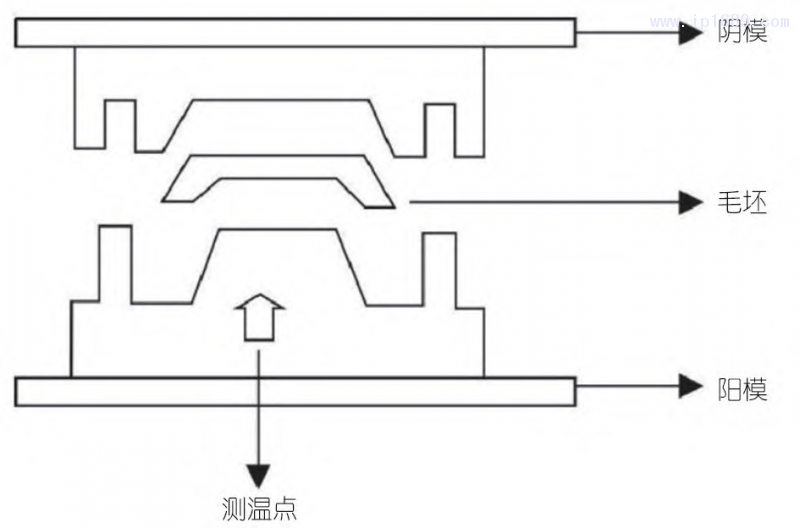

图 5 模压成型原理示图 [35]

1.4 模压成型

模压成型是先将聚合物粒料粉料加入到模腔内,然后加压加温使物料成型固化。模压成型可应用于热塑性材料,如聚四氟乙烯、超高分子量聚乙烯等;也可应用于热固性材料,包括酚醛树脂、环氧树脂和氨基树脂等[29]。模压成型工艺主要包括:加热温度、加热压力、热压时间及冷却压力和时间等[30]。模压成型的优势为:制品成型变形小,尺寸精度较高,表面滑度较好,力学性能稳定,设备成本较低。但模压成型制品生产效率较低,不适合大批量生产。模压成型主要有纤维料模压法、织物模压法、层压模压法、缠绕模压法、定向辅设模压等。

2 创新塑料加工成型方法

随着社会经济发展以及产品制备要求的不断增多,传统塑料加工成型在新要求以及新环境下存在诸多限制,如小批量、个性化、短生产周期以及微纳制造等。因此,借助于科技进步以及多学科交叉,一些新型塑料加工成型理论及方法相继提出,并得到长足发展。

2.1 增材制造3D打印成型

3D打印作为一种增材制造方法,近年来得到了较大得发展与利用,3D打印与传统成型方法不同,主要采用层层堆积得形式成型各种制品。3D打印不需要模具,可大大缩减模具设计时间成本,同时可成型各种复杂结构得制品,即节省材料又可实现个性化设计,特别适合小批量、多结构设计生产。目前,针对于塑料加工成型的3D打印方法主要有熔融沉积法(FDM)、光固化成型法(SLA)、选择性激光烧结(SLS)等。

熔融沉积法(FDM)3D打印是目前市场上3D打印机采用最多的方式,其主要原理为:将聚合物丝材加热到熔融状态后在喷嘴后挤出,在3D打印基板上一层一层堆积成型[31]。FDM打印机采用的材料主要为ABS、PLA等。目前,关于FDM技术的弹性体3D打印及力学增强为研究重点[32~34]。FDM打印机结构简单,操作方便,成本较低。但打印精度不高,产品的力学强度也不高。

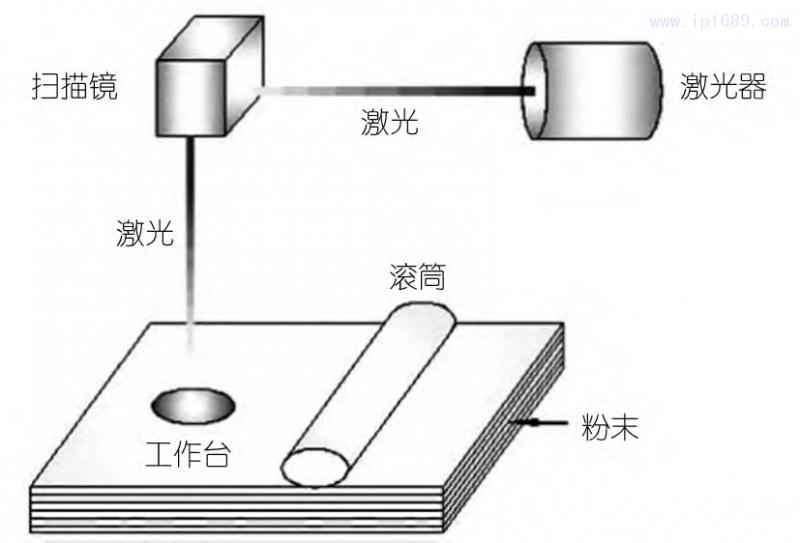

光固化成型法(SLA)是采用光固化树脂材料,用紫外激光照射层层固化打印成型的方式[35],如图6。光固化成型打印制品成型精度较高,表面质量较好。但产品的强度不高,受光固化光敏树脂材料的影响较大,材料具有一定的毒性,成本相比FDM也较高。

图 6 SLS 成形原理图 [36]

选择性激光烧结(SLS)可对高分子材料成型也可对金属3D打印成型,其主要原理为将塑料粉末用激光加热到熔融状态后层层堆积直接成型,可成型任何复杂结构产品[36]。SLS 成型打印制品的强度较好、打印精度较高,但是其设备成本以及打印成本也较高。

2.2 微纳制造

微纳制造是指微米、纳米级材料制品的设计、成型、制造,以聚合物为主的微纳制造也越来越受研究部门及企业的重视,应用范围也不断扩大,包括医疗卫生、防疫防霾、生物医药、光学应用等[37]。微纳制造主要包括纳米纤维、微纳层叠挤出以及聚合物微纳结构制备。

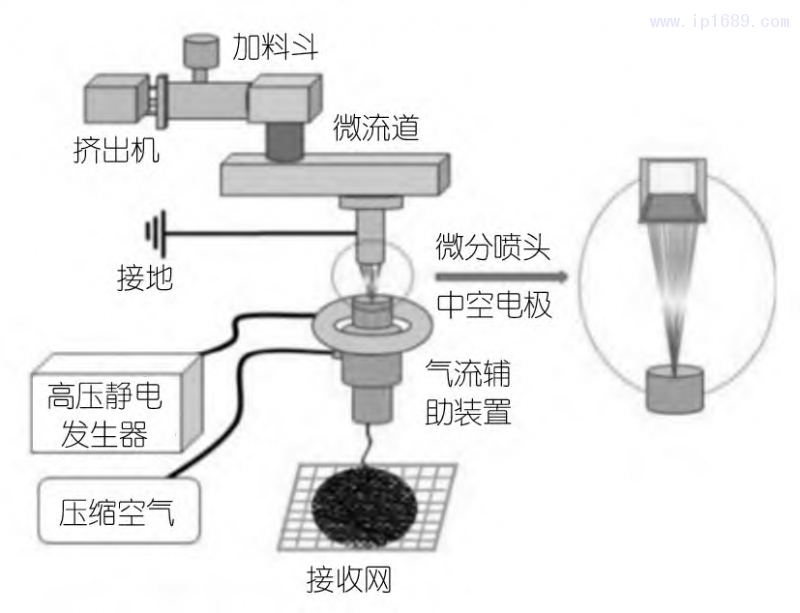

聚合物纳米纤维主要采用静电纺丝的方法,基本原理为聚合物溶液或熔体挤出后受几千或几万伏高压静电克服表面张力,喷射后固化形成微米及纳米级的纤维[38]。静电纺丝主要分为溶液静电纺丝和熔体静电纺丝,溶液静电纺丝制备方法简单、导电性较好、可实现纤维的高效连续化制备,但该方法制备过程存在有机溶剂,对环境存在一定的危害[39]。熔体静电纺丝是以聚合物熔体形式制备纤维,如图7,设备及工艺相对复杂[40],但该方法无环境危害,可实现聚合物纳米纤维绿色制备[41]。

图 7 熔体微分静电纺丝装置

聚合物微纳结构的成型可采用微注塑成型、微挤出成型、微热压成型等技术[42]。其基本成型方法与传统成型方法类似,不同的是需要研究聚合物微米尺度的流变特性以及填充机理等[43]。聚合物微结构也可采用等离子体刻蚀、光学光刻法以及电场诱导聚合物微结构成型等[44]。

2.3 激光塑料加工技术

激光具有能量密度大、速度快、无噪音、定位准确等优势,将激光技术应用到塑料加工成型中,可对产品进行成型微加工及表面改性处理等[45]。激光技术在塑料成型中的应用主要包括:聚合物切割、激光打孔、激光焊接、微流控芯片制造、3D打印成型等。

激光切割主要是利用激光的瞬时高温将材料熔化、汽化或者分解,对于塑料产品同样适用,但由于高分子材料的特殊性,产品切割后的表面质量以及精度控制仍是需要研究的问题[46]。激光打孔与激光切割原理一样,主要是利用激光的超高温实现,激光打孔定位准确、效率高,但设备的成本较高。目前对于聚合物的激光打孔主要应用领域是PCB印刷线路板行业[47]。激光焊接是利用高能量激光束将焊接部分的聚合物熔融,在熔体状态下冷却黏结成型,激光焊接具有速度快,定点焊接、无污染等优势,但焊接精度,强度以及复杂结构焊接仍面临一定的挑战[48~49]。

微流控芯片制造也属于微纳制造领域,而激光凭借其无接触加工、定位准确、可实现微结构加工等优势,是实现微流控芯片制造的重要手段,包括激光烧蚀、光聚合、光还原、光动力组装等,采用的材料可 以为光固化材料和热固性材料[50]。对于激光在聚合物3D打印中的应用主要是光固化成型法(SLA)和选择 性激光烧结(SLS)两种方法。在SLA成型中,激光主要作为光源促使光聚合反应[51];在SLS成型中,激光作为热源将照射部分的聚合物加热到熔融状态[52]。

3 总结与展望

塑料加工成型作为现代制造的基础行业,已经应用到国民经济的各个领域。随着物联网、大数据信息时代的带来,对于塑料加工成型的发展提供了新的契机,特别是区域链、数据共享等新兴模式。未来,塑料加工成型将在智能化、精密化、模块化以及绿色低耗等方向上大有可为。

参考文献 :

[1] 瞿金平 . 塑料加工成型技术的最新研究进展[J] . 中国工程科学,2011,13(10):58-68.

[2] 杨宁,王恩功 . 塑料加工成型技术的最新研究进展[J] . 工业设计, 2016(06):157-158.

[3] 刘红燕 . 塑料加工成型技术现状及研究进展[J] . 合成树脂及塑料, 2017,34(06):93-96.

[4] 谢晖 . 塑料成型加工技术发展现状及研究进展[J] . 云南化工,2019,46(04):152-153.

[5] 王天鹏 . 挤出机发展历史分析[J] . 南方农机, 2017,48(24):60 .

[6] 高峰, 李海梅,申长雨 . 塑料成型加工实用技术讲座(第四讲)挤出成型发展现状[J] . 工程塑料应用, 2003(06):52-55.

[7] 李建军,廖洋威,李东 . 双螺杆挤出机磨损程度对 PP/GF共混过程流场的影响[J] . 广东化工, 2020,47(12):28-30.

[8] 黄兴元,柳和生,周国发 , 等 . 辅助挤出技术在聚合物挤出加工中的应用[J] . 工程塑料应用, 2005(03):34-37.

[9] 李艳梅,刘廷华 . 双螺杆强制润滑挤出 UHMWPE 板材的研究[J] . 高分子材料科学与工程, 2003(06):194-197.

[10] 尹延国,朱元吉,解挺 . 润滑挤出成型技术 [J] . 现代塑料加工应用, 1996(02):37-40.

[11] 黄益宾,柳和生,黄兴元 . 气体辅助挤出成型技术的研究进展[J] . 塑料科技, 2008(11):90-93.

[12] 鄢超,柳和生, 黄兴元, 等. 聚合物气体辅助挤出成型[J] . 中国塑料, 2003(11):25-28.

[13] Ren Z, Huang X, Xiong Z . Experimental and numerical studies for the gas-assisted extrusion forming of polypropylene micro -tube [J] . International Journal of Material Forming . 2020(13):235 -56.

[14] 刘成娟,刘成刚,李延平 . 高分子材料注塑成型技术应用及发展趋势[J] . 塑料工业, 2019,47(10):7-10+45 .

[15] 李跃文 . 塑料注塑成型技术新进展[J] . 塑料工业, 2011,39(04):6-9.

[16] P. Olley.An approximation to the PTT viscoelastic model for ga s a ssi st ed i nj e c t i on m oul di ng si m ul a t ion [J] . Journa l of Non -Newtonian Fluid Mechanics, 2020, 278.

[17] 上官元硕,章凯,柳和生,等 . 基于不同材料特性的水辅注塑模拟[J] . 塑料, 2020,49(01):109-113.

[18] 王如波,王勇,夏欣 . 微发泡注塑成型技术的研究和应用[J] . 橡塑技术与装备, 2019,45(10):30-34.

[19] 赵正创,欧阳春发,相旭,等 . 微发泡聚合物材料的研究进展[J] . 化工进展,2016,35(S1):209-215.

[20] 彭响方,刘婷,陈金伟 . 精密注塑成型技术的最新进展 [J] . 塑 料, 2004(06):79-83+57.

[21] 王攀 . 精密注塑成型技术探究 [J] . 机电信息, 2013(24):106-107.

[22] Zhang H, Fang F, Gilchrist M D, et al .Precision replication of micro features using micro injection moulding:Process si m ul a t i on a nd val i da t i on [J] . Ma t e ri a l s & De si gn, 2019,177:107829 .

[23] 刘军辉 . 聚合物光学透镜的精密注塑成型关键技术研究[D] . 广东工业大学, 2019.

[24] 王志伟 . 基于 CAE 技术的纺织线夹器注塑成型工艺分析 [J] . 现代制造技术与装备, 2019(08):164-165+171 .

[25] 刘学,张玉霞 . 塑料中空吹塑成型用原料、工艺及设备的发展 [J] . 中国塑料, 2010,24(03):83-91.

[26] 李海梅,高峰,申长雨 . 吹塑成型发展现状[J] . 塑胶工业, 2006(03):15-19.

[27] 刘良先,冯志华,呼春雪,等 . 基于正交试验的 PET 瓶拉伸吹塑优化设计 [J] . 中国塑料, 2020,34(06):73-79.

[28] 胡青春,胡斐,姜晓平,等 . 双轴向拉伸吹塑成型技术原理和实验研究 [J] . 塑料工业, 2020,48(02):82-87+91 .

[29] 赵佳 . 超高分子量聚乙烯模压成型研究 [D] . 北京化工大学, 2015.

[30] 沃西源,薛芳,李静 . 复合材料模压成型的工艺特性和影响因素分析 [J] . 高科技纤维与应用, 2009,34(06):41-44.

[31] 秦瑞冰,乌日开西 · 艾依提,滕勇 .FDM 式 3D 打印技术研究进展 [J] . 制造技术与机床, 2020(02):40-44.

[32] Chi B, Jiao Z, Yang W.Design and experimental study on the freeform fabrication with polymer melt droplet deposition[J] . Rapid Prototyping Journal, 2017, 23(3):RPJ-03-2015-0028.

[33] 杨卫民,迟百宏,高晓东,等 . 软物质材料3D打印技术研究进展 [J] . 塑料, 2016,45(01):70-74.

[34] M . Ajay Kumar, M . S . Khan, S . B . Mishra . Effect of machine parameters on strength and hardness of FDM carbon fiber reinforced PETG therm oplastics[J] . Ma terials Today:Proceedings,2020,27(Pt 2) printed

[35] Quan H Y, Ting Z, Hang X, et al . Photo-curing 3D printing technique and its challenges[J] . Bioactive Materials,

[36] 2020,5(1) .龚小弟,王智,于宁,等 . 用于选择性激光烧结的聚合物粉末材料研究进展 [J] . 功能材料 , 2019,50(10):10 02-10 039.

[37] 孙靖尧, 吴大鸣, 刘颖, 等 . 聚合物微纳制造技术 [J] . 橡塑技术与装备, 2016,42(10):1-9.

[38] 杨卫民, 李好义, 吴卫逢, 等 . 熔体静电纺丝技术研究进展 [J] . 北京化工大学学报 ( 自然科学版 ), 2014,41(04):1-13.

[39] 王艳 . 水溶性聚合物溶液静电纺丝的研究 [D] . 北京化工大学, 2015.

[40] 王肖娜, 李莘, 王宏, 等 . 熔体静电纺丝研究进展 [J] . 高分子通报, 2013(07):15-26.

[41] 王紫行,伍先安,陈明军,等 . 聚合物熔体静电纺纳米纤维技 术研究进展[J] . 化工新型材料, 2020,48(03):29-32+36 .

[42] 谈卫国, 许忠斌, 蒋兴浩 . 聚合物微纳加工设备的研究进展 [J] . 橡塑技术与装备, 2015,41(02):6-13.

[43] 王军力,王海雄,谭晓丹 . 微尺度效应对聚合物微成型的影响 [J] . 塑料, 2019,48(03):46-51+65 .

[44] 蔡安江,周嘉玮 , 叶向东 . 电场诱导聚合物微结构成型研究及其新工艺探索 [J] . 化工新型材料, 2019,47(05):175-179.

[45] 高晓东,李好义,陈明军 . 激光加工技术在塑料成型加工中的应用研究进展 [J] . 橡塑技术与装备, 2019,45(08):26-32.

[46] Choudh ury I A, Shirley S . Laser cutting of polymeric materials:an experimental investigation [J] . Optics & Laser

[47] Technology, 2010, 42(3):503 -508.荣烈润 . 激光微细孔加工技术及其应用[J]. 机电一体化,2003, 9(6):8-12.

[48] Leister Machining Technology Corporation . Laser welding methods and equipment of joining plastics parts or plastic and other materials . Switzerland, 99101816.9 [P] . 2000 -09-20.

[49] Grewell D A, Benatar A . Diffractive optics as beam-shaping elements for plastics laser welding [J] . Optical Engineering, 2007, 46(11):118001 .

[50] Huft J, Da Costa D J, Walker D, et al . Three-dimensional large-scale microfluidic integration by laser ablation of interlayer connections[J] . Lab on a Chip, 2010, 10(18):2358-2365.

[51]李东方,陈继民,袁艳萍,等 . 光固化快速成型技术的进展及应用 [J] . 北京工业大学学报, 2015, 41(12):1769-1774.

[52] Mazzoli A, Moriconi G, Pauri M G . Charact eriza tion of an aluminum-filled polyamide powder for applications in selective laser sintering[J] . Materials & Design, 2007, 28(3):993-1000.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...