李栋1 王琰2 廖慧明3

(1. 中国石化扬子石油化工有限公司南京研究院 ,江苏 南京 ,210048;2. 南京科技职业学院电气与控制学院 ,江苏 南京 ,210048;3. 中国石化扬子石油化工有限公司塑料厂 ,江苏 南京 ,210048)

摘要 :通过目标产品设计,采用 Hypol聚丙烯工艺,选择等规度高 、氢调敏感性好的催化剂,使用刚韧平衡较好的外给电子体和增透助剂,开发了热成型聚丙烯专用料(PPR-ET03-S)。该专用料纯度高,粒径分布均匀,熔体流动速率( MFR)为3. 0g/10min,弯曲模量为1421MPa,拉伸强度为36. 1MPa,23℃下冲击强度为 4. 7kJ/m2,雾度为 11%,灰分为0.041%,负荷变形温度为81℃,黄色指数为—5,并在应用试验中表现出良好的加工性能 。制品表面光滑平整 、厚度均匀,透明度与片材 熔垂程度均满足要求 。

关键词 : 聚丙烯;热成型;熔体流动速率;相对分子质量分布

热成型技术是一种以热塑性塑料片材为成型对象的二次成型技术 ,主要包括真空成型、压力成型、模塞辅助成型及其组合 ,生产过程包括片材制备和制品成型 2个阶段,两者均对制品性能产生很大影响 。一般情况下,片材加热软化或熔融后 ,会发生熔垂变形 , 当预热好的片材进入成型工位后,在外力 (压力或机械力)作用下快速进入模具腔成型 。上述2个形变速率区域的应力-应变速率-温度关系决定了热成型加工窗口宽度及最终制品性能[1-5] 。

热成型产品按照规格通常分为2类:薄片和厚片,两者的生产设备和制品的应用领域有较大差异,其中 ,薄片制品占比更高。随着食品包装方式的改进 ,热成型聚丙烯(PP)产品逐渐走向高端化,这要求其具备高透明性和高刚性等特点,比如,快餐行业的速食餐盒盖要具有较高的视觉冲击效果,有效呈现食材 ,深受客户青睐[6-7] 。

下面通过目标产品设计和生产工艺调整,开发了热成型PP专用料 PPR-ET03-S,该产品具有高透明和高刚性等特点,同时满足了下游客户快速 、高效 、连续化生产的要求 。

1 试验部分

1.1 主要原料

无规共聚PP,熔体流动速率 ( MFR) 3.0g/10min,乙烯质量分数 1.8% ,增透助剂(A 和 B),均为自制 ;抗氧剂 1010,抗氧剂168,均为天津利安隆新材料股份有限公司;硬脂酸锌,质量分数不小于 99.0%,呈和科技股份有限公司。

1.2 主要仪器设备

熔体流动速率仪,556-0031,美国赛默飞世尔科技公司;电子多功能试验机,CMT-5204,深圳市 新三思材料检测有限公司;电子万能试验机, AG-5000A,日本岛津公司;摆锤冲击仪,7611,意大利 Ceast 公司 ; 负荷变形温度试验仪,148-HDPC-6,株式会社安田精机制作所;色差仪, LabScan XE,美国 HunterLab公司;光泽度仪,WGG60,上海现代环境工程技术股份有限公司;凝胶渗透色谱仪(GPC),PL-GPC220,美国安捷伦科技有限公司。

1.3 测试与表征

MFR按照GB/T3682.1— 2018进行测试;拉伸性能按照GB/T1040.2— 2006进行测试;弯曲性能按照 GB/T9341— 2008进行测试;冲击性能按照GB/T1043.1— 2008进行测试 ;负荷变形温度按照GB/T1634.2— 2019进行测试;灰分含量按照 GB/T9345.1— 2008进行测试;黄色指数按照HG/T3862— 2006进行测试 ; 光泽度按照GB/ T2918— 2018进行测试 。

GPC分析:1,2,4-三氯苯为溶剂, 淋洗温度为150 ℃,流量为 1.0mL/min。

2 结果与讨论

2.1 目标产品设计

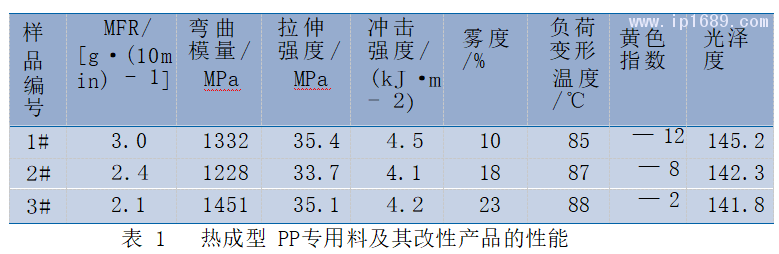

目前 ,市场上的热成型PP专用料MFR为2.0~ 3.0g/10min,兼顾加工速率和熔体强度,主要分为均聚产品和无规产品,采用 Z-N催化剂,配 合硅烷类外给电子体进行生产,部分下游厂家在生产前对 MFR为0.1~ 10.0g/10min的常规PP产品进行了增刚或增透改性[8-10]。 目前,国家对一次性塑料制品颁布多项限制规范政策, 同时对包装材料的健康要求越来越高。薄壁制品回收后性能下降过多,很难进行循环应用,因此,下游厂家响应政策引导,逐步倾向于使用低MFR的热成型PP专用料,其制品满足热水消毒及回收再利用的要求[11]。根据市场调研要求,对市场上的PP产品进行分析评价。调研发现 :为了满足热成型加工中高熔体强度的需求,该类专用料的 MFR普遍不高,改性方式是将均聚PP和无规共聚PP按照一定质量比共混,添加少量增刚增透助剂 。 热成型 PP专用料(1#) 及其改性产品(2#和3#)的性能如表1所示,其中,光泽度是在入射角60°时测得。

目标产品设计要满足快速加工的实际需求,同时,热成型片材在高 温下要具有较高的熔体强度,并满足高透明性等要求。

2.2 产品性能优化

选择氢调敏感性、高等规度和共聚性能适宜的催化剂,是该目标产品成功开发的关键之一 。

目标产品刚性高,需要较高的等规度;采用氢气调节目标产品相对分子质量,可以形成少量长链段结构,从而使片材具有较高的熔体强度;适宜的共聚性能可以避免形成短链段的乙丙共聚组分,从而使片材具有较好的表面光泽和透明性,避免片材和最终制品表面形成鱼眼或流痕[12]

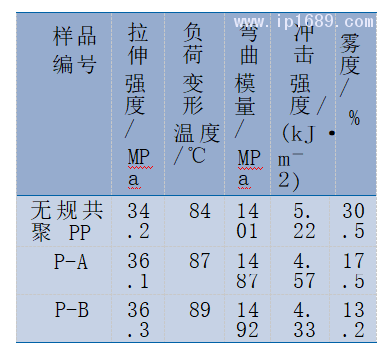

采用5L聚合釜模拟串联工艺下的乙丙共聚产品生产,使用直径40mm螺杆筛选透明助剂,考察串联各釜产品的MFR及乙烯共聚量的分配,分别用增透助剂A和增透助剂B改性无规共聚PP,相应产品分别记为P-A, P-B,产品性能如表2所示。

由表2可以看出,2款增透助剂均可少量提升产品刚性,大幅度降低雾度 ,但产品的冲击强度降低 ,经过下游厂家实际应用验证 , 仍能满足应用需求 。

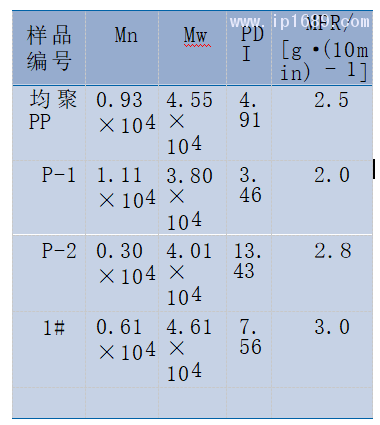

合作厂家采用设计的配方1和配方2对均聚PP进行改性,产品分别命名为 P-1,P-2,然后用作热成型PP产品的原料。产品的MFR及GPC分析如表3所示。

由表3可以看出,与 1#相比,该均聚PP相对分子质量分布较窄,MFR较低 。为了平衡最终制品的刚韧性能,厂家会加入少量均聚或无规共聚 PP,实际加工发现,由 P-1和P-2得到的最终制品透明性不均匀,同时加工速度受限制,片材在挤出口模及冷却辊压延时存在黏连现象[13],同时色泽偏黄,可能与二次加工抗氧剂损耗有关。表2 产品的性能

2.3 聚合工艺选择

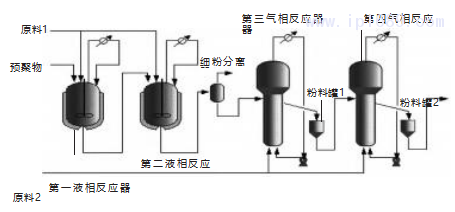

现有常规 PP工艺中, HypolPP工艺的平均停留时间最长,较长的反应时间可以充分释放催化体系的活性,有利于调控各反应釜的工艺参数,可以合理分配产品MFR和乙烯共聚性能,有利于刚韧平衡和无规聚合的匹配。图1为HypolPP工艺示意 。

图1 HypolPP工艺示意

选择中国石化催化剂分公司最新的高刚性催化剂,配合使用等规度较高的外给电子体,经过预聚合处理后注入反应釜,按照聚合活性释放和衰减规律,分配乙烯进行共聚合,生 产目标产品PPR-ET03-S。所得产品纯度高, 粒径分布均匀, MFR为 3.0g/10min,弯曲模量为1421MPa,拉伸强度为36.1 MPa,23 ℃下冲击强度为4.7kJ/m2,雾度为11%,灰分为 0.041%,负荷变形温度为81℃ ,黄色指数为-5。

生产过程相对平稳,各釜物料颗粒均匀,细粉含量无明显增加,粉末流动性能良好。在造粒阶段添加增透助剂,经切粒干燥并测试合格后包装出厂。样品通过 GB4806.6—2016《食品接触用塑料树脂》中正己烷溶出物检测要求,同时通过美国食品和药物管理局(FDA) 和《关于限制在电子电气设备中使用 某些有害成分的指令》(RoHS) 认 证,满足相关卫生强检要求 。

2.4 应用试验

使用MODEL1200mm PP片材生产线进行应用试验。厂家在正常使用改性料挤出片材的情况下进行试验料 (PPR-ET03-S)切换,改性料的MFR为2.6g/10min,工艺参数未做较大调整,各段控制温度为190~230℃ ,加工速度为20m/min。 挤出片材厚度为0.45 mm,幅宽为800.00 mm。试验过程稳定正常,试验料的加工性能良好;制品表面光滑平整 、厚度均匀,透明度与片材熔垂程度均达到厂家质量要求。正负压吸塑成型试验制得的片材和餐盒盖制品与市售产品具有相同的透明度,而且手感更优。

试验过程中也存在一定问题,如:试验料片材侧边卷边现象比改性料严重,可能与试验料的相对分子质量分布较宽有关;片材透明度与加工温度和冷却辊的温度高度相关 , 冷却辊温度稍高,雾度明显增加 , 对加工设备温控精度的要求较高。3 结论

a) 通过目标产品设计,采用HypolPP工艺,选择等规度高 、氢调敏感性好的催化剂,使用刚韧平衡较好的外给电子体和增透助剂,开发了热成型PP专用料PPR-ET03-S。

b) PPR-ET03-S专用料纯度高,粒径分布均匀,MFR为3.0g/10min,弯曲模量为1421MPa,拉伸强度为36.1MPa,23℃下冲击强度为4.7kJ/m2 ,雾度为11%,灰分为0.041%,负荷变形温度为81℃,黄色指数为-5。

c) 在应用试验中 ,PPR-ET03-S专用料表现出良好的加工性能。制品表面光滑平整、厚度均匀 ,透明度与片材熔垂程度均满足要求 。

d) 在PPR-ET03-S应用试验中, 片材侧边出现了明显的卷边现象,需要进一步对产品的微观结构进行优化。

参考文献

[1] 徐焕,王良诗,张丽英,等.聚丙烯热成型的研究与开发进展 [J] .塑料 ,2011,40(6) :111-117.

[2]庞君 , 田正昕,王小涓.热成型用透明PP的工业开发[J] .合成树脂及塑料,2009,26(5):17-20.

[3]MOHAMMADIAN-GEZAZ S,GHASEMI I, KARRABIM , etal. Investigation on the thermoformability of polyolefin blends by hot tensile and rheological tests[J] . Polymer Testing,2006,25(4) :504-511.

[4]XIAO W C, WANG B Y,ZHENG K L.An experimental and numerical investigation on the formability of AA7075 sheet in hot stamping condition[J] . The International Journal of Advanced Manufacturing Technology, 2017, 92(9):3299-3309.

[5]KARATHANASOPOULOS N, PANDYA KS, MOHR D.An experimental and numerical investigation of the role of rivet and die design on the self-piercing riveting joint characteristics of aluminum and steel sheets[J] . Journal of Manufacturing Processes, 2021, 69:290-302.

[6]LAU H C, BHATTAEHARYA S N, FIELD GJ. Melt strength of polypropylene: Its relevance to thermoforming [J] . Polymer Engineering and Science, 1998, 38(11) : 1915-1923.

[7]JAHANIY. The effect of initiator, polyfunctional monomer and polybutene-1resin on thelong chain branching ofrandom polypropylene copolymervia reactive extruder[J] . Polymer- Plastics Technology and Materials, 2020, 60(3) :327-343.

[8]HE CX,COSTEUX S, WOOD-ADAMS P,et al. Molecular structure of high melt strength polypropylene and its application to polymer design[J]. Polymer, 2003, 44(23) : 7181-7188.

[9]MACAULEY NJ, HARKIN-JonESEM A, MURPHY W R. The influence of nucleating agents on the extrusion and thermoforming of polypropylene[J]. Polymer Engineering and Science,1998,38(3) :516-523.

[10]曹新鑫,何小芳,王海娟,等.聚丙烯成核剂及其对聚丙烯性能的影响[J] .塑料助剂. 2006(3) :12-15,46.

[11]曹欢 ,马国玉 ,王辉.成核剂在热成型专用聚丙烯树脂开发中 的应用[J].合成树脂及塑料 ,2013,30(6):44-47.

[12]江娴,周祚东.热成型聚丙烯专用料的工业开发[J] .云南化工 ,2020,47(7) :107-108,111.

[13] 张玉澎.聚丙烯发泡片材的热成型性研究[J].现代塑料加工应用,2002,14(5):19-20.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...