李晓蒙,罗文龙,李京浩,李昂,何鑫

(北京和瑞储能科技有限公司,北京102209)

摘要:氧化还原液流电池是一种适用于大规模应用、安全稳定、绿色环保的长时储能技术。流道框是液流电池里的关键部件,起到了提供电解液流道、支撑其他零部件和密封的重要作用,通常采用注塑成型。本文基于双色注塑工艺,设计了一款流道框与密封垫的一体化结构,该结构可以采用改性聚丙烯作为流道框本体材料、动态硫化热塑性弹性体TPV作为密封垫材料,通过双色注塑工艺加工成型。本文还通过仿真分析确定了材料选型及注塑工艺的可行性,并进行了注塑试验,得到了翘曲度小于1mm的理想流道框-密封垫一体化制品。最后,将该制品组装成单电池,经过40圈的充放电性能测试,电化学性能无衰减,且没有泄漏或变形。本文为储能液流电池流道框的大规模生产提供了新的设计与生产思路。

关键词:双色注塑;液流电池;流道框;TPV;改性聚丙烯

引言

电化学储能是目前各类储能应用中,除抽水蓄能之外应用最广泛、技术发展最快、产业基础最好的储能技术。液流电池技术是一种大规模、高效率、安全环保的电化学储能技术,通过反应活性物质的价态变化实现电能与化学能相互转换与能量存储。

常见的液流储能系统根据正负极电解液中活性电堆种类的不同,可分为全钒液流电池、铁铬液流电池、锌铁液流电池等。全钒液流电池是目前走在产业化应用最前端的技术之一,2016年国家能源局批复了第一个百兆瓦级全钒液流电池储能调峰电站,规模达到200MW/800MWh,也是全球最大规模的液流电池储能电站[1]。另外,由国家电投科学技术研究研发的铁铬液流电池技术,于2020年完成了250kW/1.5MWh储能示范电站的建设,标志着该项技术向大规模商业应用又迈近了一步[2]。液流电池系统中的功率单元是电池堆,电池堆的性能与稳定性决定着整个系统的运行寿命。电池堆主要由离子交换膜、电极、双极板、流道框等组成,随着运行时长的增加,电堆往往会出现密封失效、电解液泄漏、性能衰减等问题,从而影响电池系统的正常使用[3]。流道框在电堆中起着极为重要的作用,是电解液在电池内循环流动的承载装置,既要为电堆中的各零部件提供支撑、装配位置,又要提供均匀的电解液流道,同时还要满足密封要求。随着液流电池储能应用规模的扩大,流道框的质量稳定性和生产效率就显得尤为重要。常规的流道框采用注塑生产,材料多为聚丙烯、聚乙烯等常见塑料,注塑成型后再人工或自动安装橡胶密封圈或密封垫。这种生产及装配方式并不适合大规模的流道框生产。

本文提出一种基于双色注塑成型工艺的新型液流电池流道框-密封垫一体化设计,采用改性聚丙烯材料作为一射流道框本体,采用EPDM/PP动态硫化热塑性弹性体TPV材料(以下简称TPV)作为二射密封垫。本文首先基于双色注塑工艺要求设计了流道框-密封垫一体化结构,再通过仿真分析,确定了材料、模具浇口位置及数量,后通过试验验证得到了符合使用要求的液流电池流道框注塑制品,最后将该电池流道框安装成了电池,经过长时间充放电测试电池性能良好,未出现泄漏和变形。

1双色注塑工艺

双色注塑成型是一种既普遍又很有技术含量的塑料注塑成型工艺,它是将不同塑料材料或者相同塑料材料不同颜色的两种塑料材料注射在一起,成为一个注塑产品。双色注塑成型的优点为:产品精度高,质量稳定;结构强度好,耐久性好[4]。双色注塑工艺目前已普遍应用在了汽车、医疗等领域,但是在液流电池领域中尚属首次尝试。

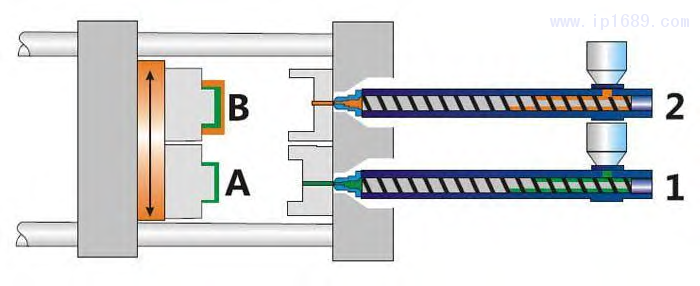

双色注塑成型可以采用普通的注塑机,通过两次注塑来实现,也可以利用双色注塑机,将两种不同的塑料在同一机台上完成注塑。前者对设备要求不高,但生产效率较低,精度差,后者适用范围和产品质量好,生产效率高,是目前的趋势,也是本文将采用的方法。这种方法的工作步骤如下图1所示,注塑机的料管1将A原料射入下方型腔成型中形成第一射产品,开模后机台平面内旋转180°,将下方模具旋转到上方,B原料经过料管2射入上方模具型腔成型第二射产品,同时料管1继续将A原料射入下方型腔中[4]。

图1 双色注塑工艺示意图

2注塑材料的选择

液流电池流道框注塑材料的选择需要满足以下几点要求:(1) 满足液流电池的使用温度50~70℃;(2) 材料有较强的耐老化、耐强酸等化学介质性质;(3) 流道框本体材料与密封圈材料均满足注塑工艺要求,有良好的流动性,且两种材料可以化学相容,注塑成品翘曲变形小;(4)密封圈材料具有良好的耐热性、机械性能及密封性能;(5)流道框本体材料具有优异的力学性能及耐高温性能;(6) 材料成本低廉,供给充足。

2.1本体材料

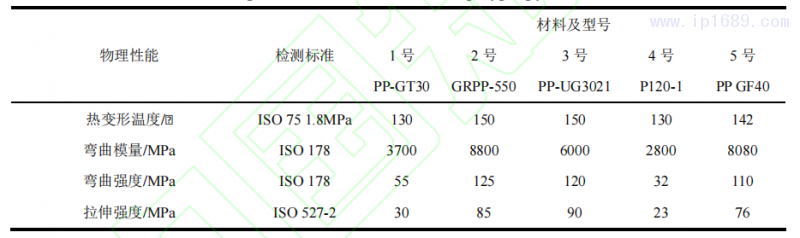

聚丙烯(PP)是一种通用的热塑性树脂,由于晶体结构规整,结晶度较高,具备易加工成型、弯曲强度高、电绝缘性好、较高温度下力学性能保持良好等优点[5]。但是,一般聚丙烯制品会出现尺寸不稳定,收缩大等问题,行业内常采用添加填充材料如无机填料和增强纤维的方法对聚丙烯进行改性。采用滑石粉、硅灰石、碳酸钙等无机填料进行聚丙烯填充改性,可以增大制品的刚性、降低收缩变形[6-7];采用玻纤增强聚丙烯可以使制品在整体力学性能、耐热性、收缩变形上均有明显改善,并且耐酸性比较好,是一种较优的改性方法[8]。因此,改性聚丙烯材料是一种非常适合用作液流电池流道框的注塑成型材料,下表1为满足液流电池流道框力学条件的市面上常见品牌、型号的改性聚丙烯材料性能表。本文中计算仿真及试验材料为5号添加40%玻纤的改性聚丙烯材料。

表1不同改性聚丙烯材料的性能参数

2.2密封材料

TPV是一类特殊的热塑性弹性体,它是美国人Gessler于上世纪60年代提出的一种通过将热塑性树脂和弹性体的混合物进行动态硫化制得的热塑性弹性体[9-10]。美国MONSANTO公司于1981年成功实现了EPDM/PPT PV的工业化量产,并且将其产品注册了商品名Santoprene[11-12]。与普通的热塑性弹性体相比,由于橡胶组分硫化完全,并均匀地分散在热塑性基体中,TPV的物理机械性能和加工稳定性都有显著的改善,在汽车、电子等领域具有广泛的应用前景[13]。

TPV材料集中了橡胶和塑料两种材料的特点:1、具有塑料的可塑性,可以同塑料一样进行各种成型加工,如挤出、注塑、吹塑等,并能与PP、EPDM等进行粘合;2、具有橡胶的弹性,可与橡胶一样用于一些弹性制品,如减震、密封等;3、耐老化性能好;4、耐酸碱性、耐油性好;5、无污染、环保可靠;6、可回收,反复加工后不损失力学性能。TPV具有上述优异的性能,因此可作为代替橡胶作为密封垫使用,目前已经在汽车工业中取得了不错的成绩[14-15]。

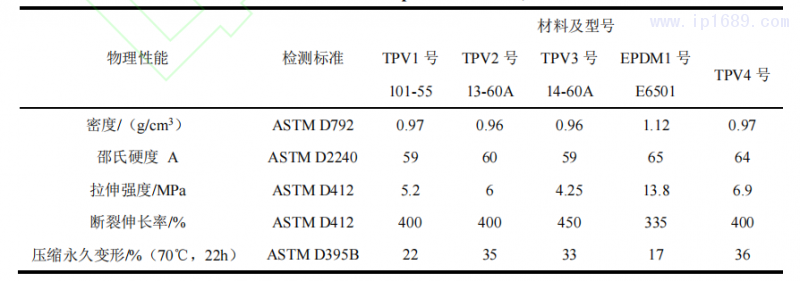

但由于我国液流电池领域规模较小,上下游产业链体系建设尚不完善,使得电堆液流框的生产和密封圈的安装还比较粗放,多依靠人工组装,很难获得质量稳定的、生产效率高的产品。本文创新性的将TPV材料引入到液流电池流道框的生产中,取代传统的橡胶密封圈,将更有利于液流电池领域关键部件的发展及规模化生产。下表2为满足流道框使用性能的4种TPV材料型号与1种EPDM的物理性能对比。可以看出在高温压缩永久变形上EPDM是有优势的,但无法进行注塑加工。而TPV材料由于经过了动态交联,改变了材料内部结构,使其在高温下的密封性能上略逊于EPDM。本文选用TPV4号进行仿真分析及试验。

表2 TPV、TPE 和 EPDM 的性能对比

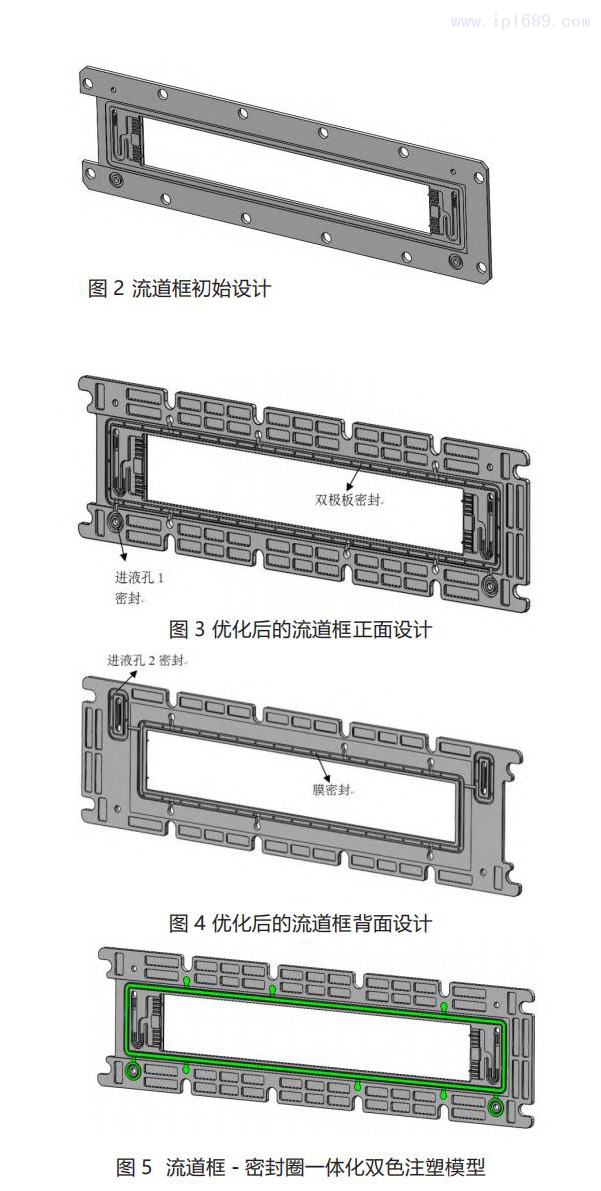

3流道框模型设计

流道框的原型设计如下图2所示。流道框长宽尺寸为 354 mm×97 mm,中间电极框尺寸为250mm×40mm。流道由两部分组成,一部分为与进液孔连通的蛇形流道,带有深1.7mm,宽4mm的流道槽,供电解液流过。另一部分是均流通道,流道深度0.85mm,设置有分布均匀的阻力凸台,可以使电解液均匀地进入电极中。该流道框最薄处壁厚为0.8mm,而最厚处壁厚为3.2mm,且厚度随结构变化比较大,属于壁厚不均匀设计。而壁厚不均匀会造成产品在注塑成型过程中冷却收缩不均匀,这种不均匀会产生应力分布不均的情况,从而导致产品翘曲变形[16]。因此在注塑模型的设计中进行了壁厚优化,在流道框四周壁厚最厚的位置进行了扣肉设计,从而使流道框整体壁厚分布更为均匀。如下图3、4所示分别为优化后的注塑流道框模型正面及背面示意图。此流道框上共有4种密封结构,分别是进液孔1密封结构、进液孔2密封结构、膜密封及双极板密封结构。4种密封结构分布在流道框的正反两面,为了满足双色注塑的工艺要求,二射材料进胶口将布置在同一面,这就需要将正、反面的4种密封圈连通起来。因此,如下图5所示,在原始流道框设计上又进行了密封圈连通修改,通过在在流道框密封槽本体上开贯穿槽和连通槽的形式将所有密封圈连在了一起,形成了最终的流道框-密封圈一体化模型。

4双色注塑分析及试验验证

4.1一射仿真分析

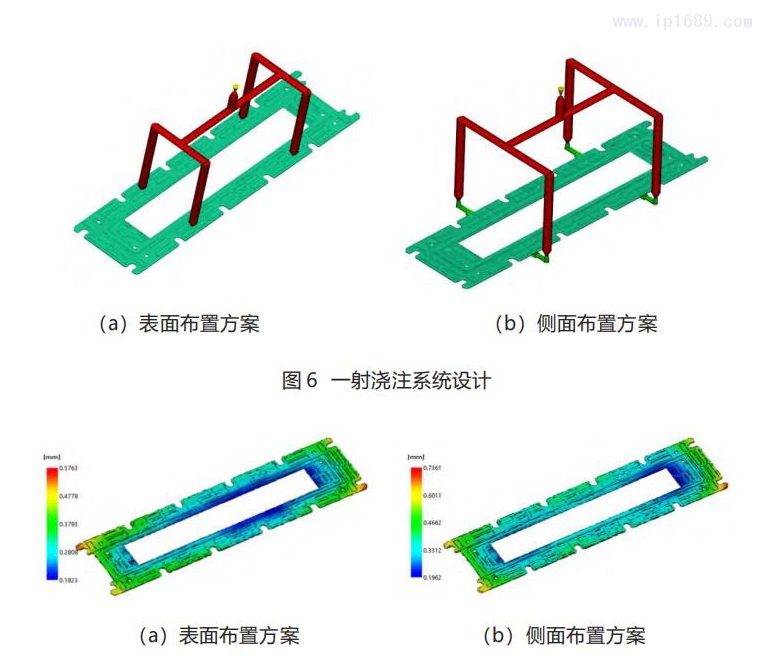

流道框本体一射的模具浇注系统可以有两种设计方案,方案a进胶口布置在流道框表面上,优点是模具设计简单,进胶压力小,缺点是会在制品表面形成缩痕,影响外观。方案b进胶口是布置在流道框侧面,优点是避开了制品表面,不影响外观,缺点是模具设计略复杂、需要后期人工处理。两种设计方案如下图6所示。两种方案均选用4点针阀热流道进胶系统,热流道直径10mm,热咀浇口直径2.5mm。设置成型条件:料温250℃,模温45℃,最大剪切应力0.25MPa,最大保压压力60MPa。通过对两种设计进行仿真分析,得到结果如下表3所示。两种方案的胶料填充都比较顺畅,分布均匀,成型压力较小,无缩痕。如图7所示方案a的Z方向最大翘曲变形较小,且采用该方案的良品率较高,避免了方案b的人工后处理,因此一射进胶口采用方案a设计。

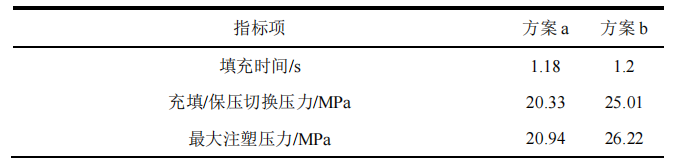

表3 一射系统两种设计的仿真分析结果对比

4.2二射仿真分析

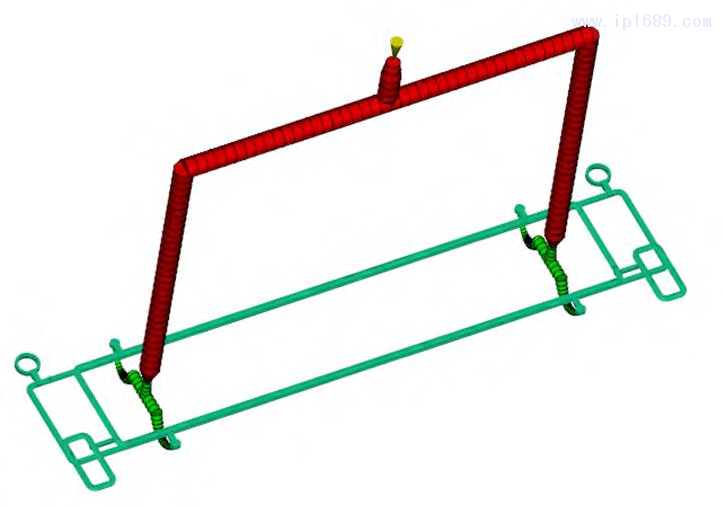

由于二射密封圈厚度仅有1mm,宽度也仅有2.5mm,对于注塑工艺来说要求TPV材料具有良好的流动性,不然很容易出现“断胶”问题。计算中设模具表面温度为40℃,料度205℃,最大剪切应力为0.3MPa,最大保压压力53MPa。进胶系统如图8所示。经过仿真分析,得到结果汇总至下表4。二射胶料可均匀的填充满模具,不存在困气、溢胶等问题,成型压力较小,有微小缩痕,体积收缩比较均匀。

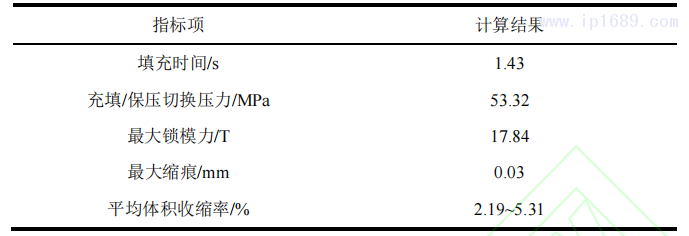

表4 二射系统设计的计算仿真结果

图8 二射浇注系统设计

4.3试验验证

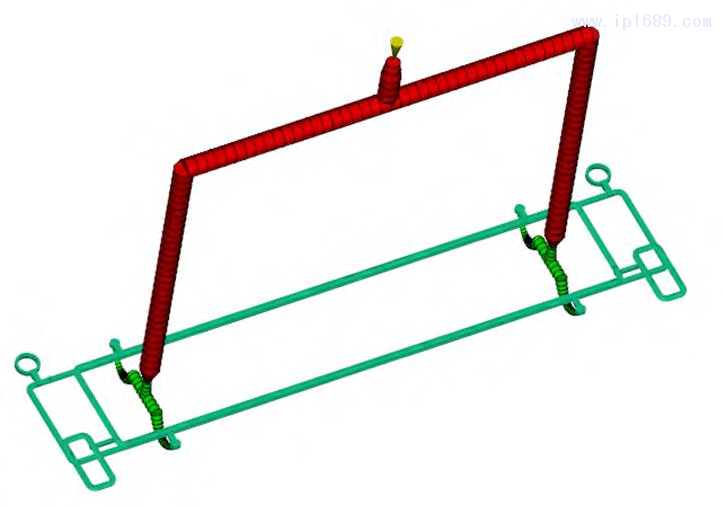

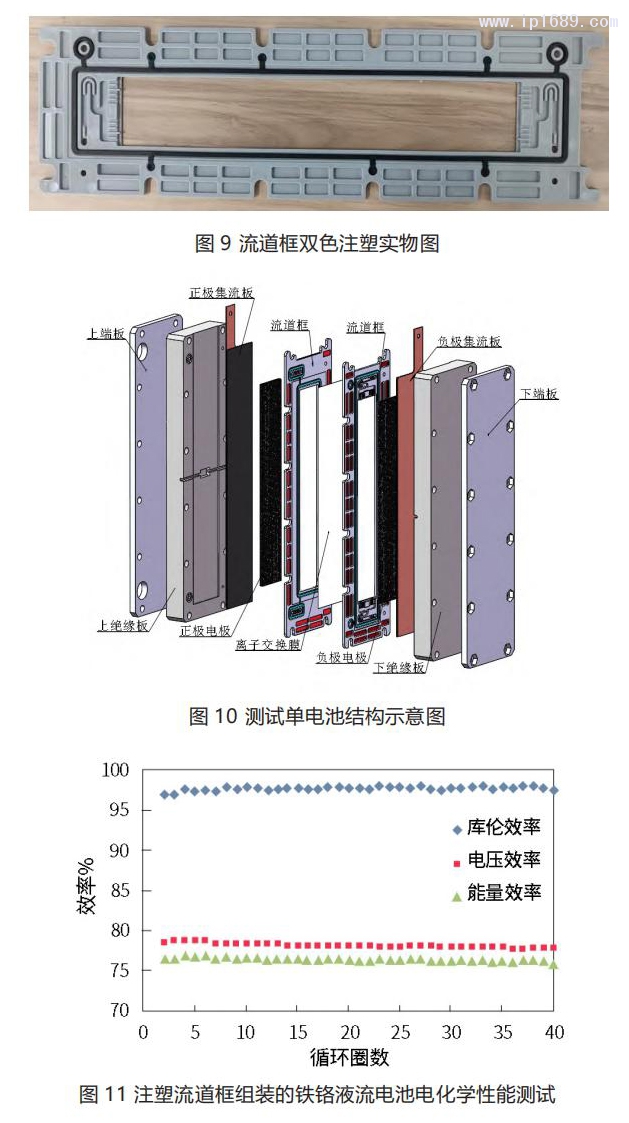

按照上述仿真分析完成了模具设计,进行注塑生产验证,得到了较为理想的流道框实物,如图9所示,Z方向的翘曲变形不大于1mm,与仿真分析结果吻合。组装成铁-铬液流单电池进行充放电测试,单电池由上端板、上绝缘板、正极集流板、板框、正极电极、膜、负极电极、板框、负极集流板和下绝缘板、下端板组合而成,如图10所示。测试条件为:在130mA/cm2的电密下恒流充放电,流量为1ml/cm2/min,运行温度50℃。电极面积100cm2,厚度3.6mm,膜厚度60μm。运行40圈后得到了平均能量效率达到76%左右,且基本无衰减,测试数据见图11。在测试期间流道框没有出现泄漏、变形等问题,进一步论证了此流道框在材料、机械设计、注塑成型等方面的可行性。

5结论

双色注塑是一项非常成熟的塑料制品成型工艺,在汽车、家电、医疗器械等方面应用广泛。流道框是液流电池里的关键部件之一,由于工作环境比较苛刻,通常是酸性、高温、带电环境,因此对流道框的材料、机械设计及成型工艺提出了较高的要求。为了提高流道框的生产效率和产品一致性,本文基于双色注塑工艺的要求和产品实际应用要求,完成了对流道框结构的设计,通过仿真分析确定了模具进胶口布置及一射、二射材料。最后通过试验验证,得到了双色注塑的流道框,并且组装成电池后性能测试良好。本文的研究为液流电池流道框的生产方式提供了一条新思路,为后续将双色注塑工艺应用到大型电堆液流框的生产上提供了基础。

参考文献

[1] 袁治章,刘宗浩,李先锋.液流电池储能技术研究进展[J].储能科学与技术,2022,11(9):2944-2958.

[2] 杨林,王含,李晓蒙,等.铁-铬液流电池250 kW/1.5 MW·h示范电站建设案例分析[J].储能科学与技术,2020,9(3):751-756.

[3] XIONG J,JING M H,TANG A,et al.Mechanical modelling and simulation analyses of stress distribution and material failure for vanadium redox flow battery[J].Journal of Energy Storage,2018,15:133-144.

[4] 张海涛.双色注塑制品翘曲变形的研究[D].哈尔滨:哈尔滨工业大学,2015.

[5] 何剑杰,王建国,孙东.PP/EPDM动态硫化热塑性弹性体的改性研究进展[J].工程塑料应用,2019,47(2):148-153.

[6] PREMALAL H G B,ISMAIL H,BAHARIN A.Comparison of the mechanical properties of rice husk powder filled polypropylene composites with talc filled polypropylene composites[J].Polymer Testing,2002,21(7):833-839.

[7] LAPCIK JR L,JINDROVA P,LAPCIKOVA B,et al.Effect of the talc filler content on the mechanical properties of polypropylene composites[J].Journal of Applied Polymer Science,2008,110(5):2742-2747.

[8] 余龙颖.改性聚丙烯的力学性能以及收缩变形研究[J].化学推进剂与高分子材料,2021,19(3):59-62.

[9] BURGOA A,HERNANDEZ R,VILAS J L.New ways to improve the damping properties in high-performance thermoplastic vulcanizates[J].Polymer International,2020,69(5):467-475.

[10] MISHRA J K,RYOU J H,KIM G H,et al.Preparation and properties of a new thermoplastic vulcanizate (TPV)/organoclay nanocomposite using maleic anhydride functionalized polypropylene as a compatibilizer[J].Materials Letters,2004,58(27/28):3481-3485.

[11] 郝同辉,邱丽,蒋涛.动态硫化EPDM/PP TPV生产工艺的研究[J].弹性体,2005,15(1):36-39.

[12] 李雪雨,宋万诚,王经逸,等.动态硫化热塑性弹性体研究进展[J].合成橡胶工业,2021,44(5):407-411.

[13] 姜建,邹妨,林琳,等.EPDM/PP型动态全硫化热塑性弹性体在汽车制件上的应用[J].工程塑料应用,2008,36(11):50-52.

[14] 陈丁桂,范新凤,肖雪清,等.汽车密封条用动态硫化EPDM/PP热塑性弹性体的研究进展[J].橡塑技术与装备,2009,35(5):18-23.

[15] 刘明.汽车密封系统用高(回)弹性Santoprene热塑性硫化胶(TPV)[J].橡塑技术与装备,2022,48(2):20-23.

[16] 郭欣.基于模流分析的栅格外壳壁厚减薄研究[D].大庆:东北石油大学,2023.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...