周纪委1,王明伟1,张文超1,叶星辉2,张宏伟1,于峻伟1

(1. 大连工业大学,机械工程与自动化学院,辽宁,大连 116034; 2.浙江凯华模具有限公司,浙江,台州 318020)

摘要:以汽车雾灯灯罩为研究对象,针对塑件在成型过程中出现的翘曲变形和体积收缩问题,利用 Moldex3D 软件进行分析,得到初始分析下Z方向翘曲变形量为0. 191 mm,体积收缩率为4. 345% 。由于汽车雾灯灯罩在装配方向上需要较小的翘曲变形和体积收缩,以熔体温度、模具温度、保压时间、冷却时间和保压压力为优化变量,采用响应面法进行 5 因素 5 水平中心复合试验并建立灰色关联度值模型对目标进行优化。根据中心复合试验结果对灰色关联度值进行方差分析,得到各因素对灰色关联度值的影响程度顺序为熔体温度>模具温度>冷却时间>保压压力>保压时间。利用灰色关联度模型进行寻优,得到最优工艺参数组合为熔体温度为290℃、模具温度为80℃、保压时间为7s、冷却时间为22s、保压压力为 155 MPa。将最佳工艺参数组合在 Moldex3D 中进行模拟,得到Z方向翘曲变形量为0. 088 mm、体积收缩率为3. 551%。与推荐工艺参数组合相比,优化后的Z方向翘曲变形量比优化前降低了54%,体积收缩率比优化前降低了18%。

关键词:汽车雾灯灯罩; 响应面法; 灰色关联分析; 体积收缩; 翘曲变形; 注塑工艺优化

近年来,随着社会经济的不断发展和人民生活水平的不断提高,汽车作为一种便捷的代步工具受到了大多数人的青睐,同时,人们对汽车的外观和安全性也提出了更高的要求[1]。汽车雾灯灯罩作为汽车的重要组成部分,不仅可以降低风阻,提高汽车的动力,还可以使驾驶员与乘客感到舒适、方便。通常,汽车雾灯灯罩为注塑件,壳内放置镜圈和镜片等部件,因此,灯罩和其他部件需要紧密配合[2]。为了保证灯罩整体的密封性,需要在注塑时尽量减小翘曲变形[3]。

影响翘曲变形的因素有很多,例如,模具结构、材料的性能和注塑成型工艺参数等[4]。为了降低翘曲变形量,提高塑件的尺寸精度,研究者把试验优化理论与模流分析技术相结合,对成型工艺进行优化。Mukras等[5]分析了模具温度、熔体温度、保压压力等工艺参数对翘曲和体积收缩的影响,并使用中心复合设计构建翘曲、体积收缩与7个注塑工艺参数的关系,建立了一个多个目标优化问题,最后,利用遗传算法进行优化,得到工艺参数最优组合。Li等[6]利用粒子群算法和Kriging 模型对注塑工艺参数进行了优化,减少了汽车顶棚翘曲量。黄海松等[7]利用灰色关联分析法将多目标优化问题转化为单目标优化问题,并确定了注塑工艺的优化方案。卢松涛等[8]以温控器外壳为研究对象,利用 Moldflow 和正交试验方法研究了各参数对翘曲变形的影响,优化后的翘曲变形量减少了40.69%。邱彤等[9]利用正交试验和响应面法进行多目标优化,通过试验结果对比得到了最优化方案。唐春华[10]运用响应面法和Moldflow模流分析技术结合的方法,建立响应面模型并进行翘曲变形的优化设计,最终得到了最优工艺参数组合。彭培铭等[11]以汽车制动插件为研究对象,采用响应面法结合模流分析技术对塑件进行翘曲分析,通过方差分析得到4个工艺参数对翘曲量的影响顺序,并且,以翘曲量为约束条件,采用PSO算法进一步对工艺参数进行优化,最终得到优化后的最佳工艺参数组合。

文章以汽车雾灯灯罩为研究对象,在模流分析技术的基础上,采用响应面法结合灰色关联分析法研究成型工艺参数对翘曲变形和体积收缩的影响。通过构建关于Z方向翘曲和体积收缩率的灰色关联度值模型对最优工艺参数组合进行寻优,将寻优到的最优工艺参数组合在Moldex3D软件中进行模拟,Z方向翘曲和体积收缩率均得到显著改善。

1汽车雾灯灯罩初始分析

1.1塑件结构及材料

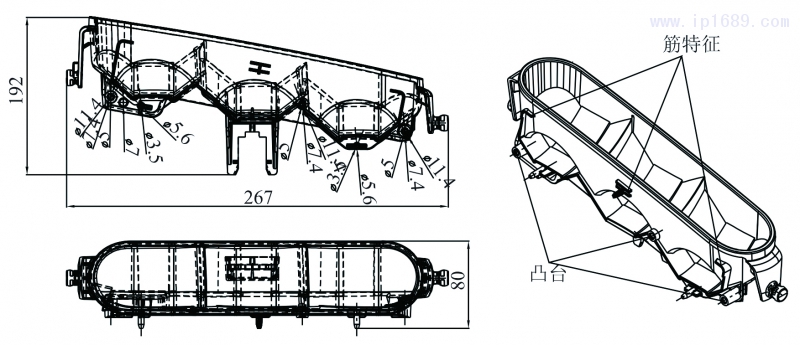

汽车雾灯灯覃是车灯注塑件之一,与车灯的其他零部件进行装配,汽车雾灯灯罩的二维模型如图1所示。由图1可知,产品最大外形尺寸长度为267 mm、宽度为80 mm、高度为192 mm、平均壁厚为2.5 mm。产品外形较复杂,有较多的凸台、加强筋和卡扣。该塑件外观要求表面光洁,无明显熔接线且装配方向上的翘曲变形较小。

图1 汽车雾灯灯罩二维模型(单位:mm)

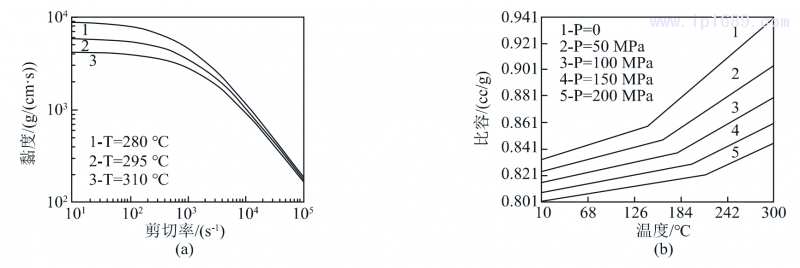

汽车雾灯灯罩材料选用SABIC制造商,牌号为LEXAN LS2(EUR)的聚碳酸酯(PC)塑料,无味、质轻、具有较好的抗冲击效果。该材料熔体密度为1.07 g/cm3、固体密度为1.2 g/cm3、最大剪切应力为0.5 MPa、最大剪切速率为40 000 s-1、弹性模量为2 350 MPa、泊松比为0.4。材料的黏度和比容曲线如图 2 所示。

图2 黏度与比容曲线

(a)黏度曲线 (b)比容曲线

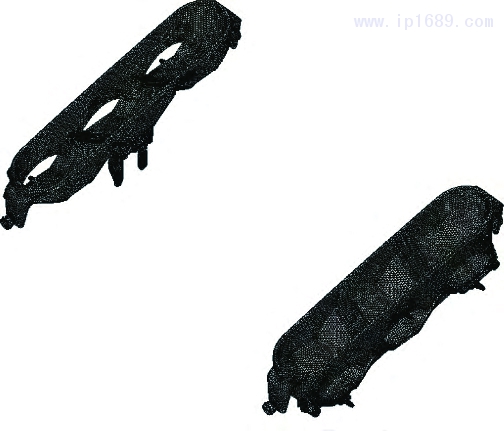

1.2网络划分

将塑件三维实体模型保存为“* .stp”格式并导入到Moldex3D CADdoctor中进行检查和修复,把修复后的模型进行Solid网格划分,得到塑件和流道的实体网格数量为753 626个单元,表面网格和实体网格无缺陷后,进行下一步分析。网格划分结果如图 3 所示。

图3 汽车雾灯灯罩网格划分模型

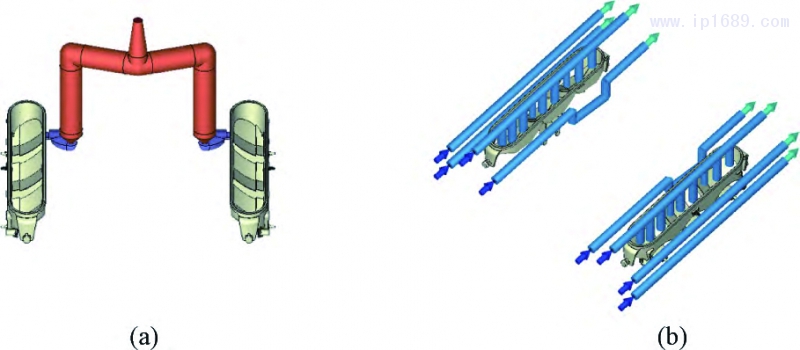

1.3浇注系统和冷却系统的建立

汽车雾灯灯罩的浇注系统和冷却系统如图4所示。模具设计为1模2腔,热流道采用两点开放式,直径为φ22 mm,冷流道采用U型,尺寸为10 mm ×8 mm,浇口为扇形浇口,其尺寸前端为10 mm,后端12 mm,厚度为1. 8 mm。冷却系统采用2个串联隔板式水路和6个直通式水路,水管与塑件间距为16 mm,水路直径为10 mm。

图4 浇注系统与冷却系统设计

(a)浇注系统的设计 (b)冷却系统的设计

1. 4 默认参数分析

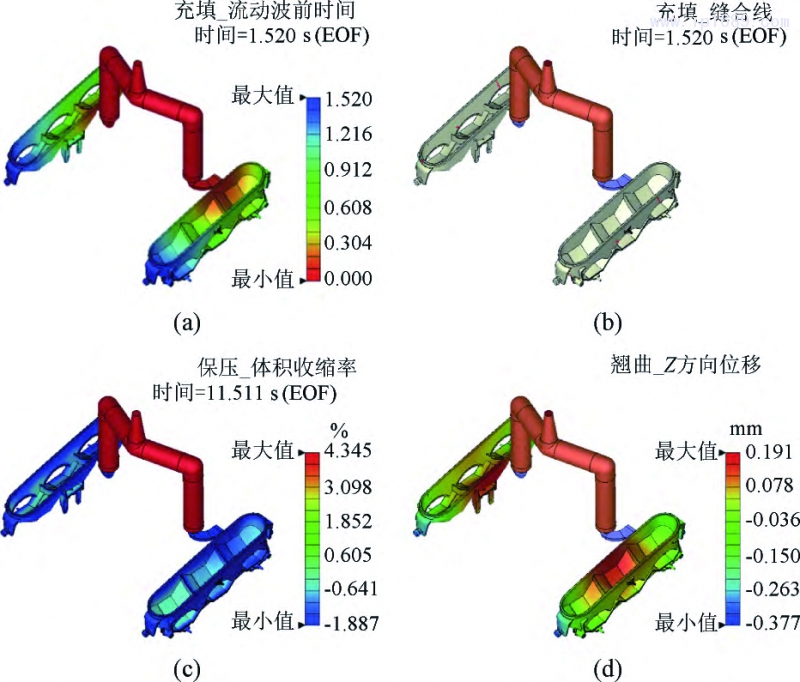

在推荐工艺参数组合下进行完整分析,得到模拟结果如图5所示。由图5a可知,塑件在1. 52 s时能够充填到型腔末端,没有出现短射或迟滞现象,因此,可以证明充填时间较合适。由图5b可知,产品外观面有熔接线产生,这是由产品结构引起的,无法避免。由图5c可知,塑件体积收缩不均匀,最大体积收缩率为4. 345% ,不均匀的体积收缩造成塑件翘曲变形过大、缩痕、内部缩孔等问题,因此,将体积收缩作为优化目标之一。由图5d可知,Z方向最大位移为0. 191 mm,而汽车雾灯灯罩在Z方向进行装配,需要该方向的翘曲变形尽量小,因此,把Z方向翘曲变形量作为另一优化目标[12]。

图5 默认分析结果

( a)充填时间 ( b)熔接线 ( c)体积收缩率 ( d)Z方向位移

2 基于灰色关联分析的中心复合设计

2. 1 中心复合设计

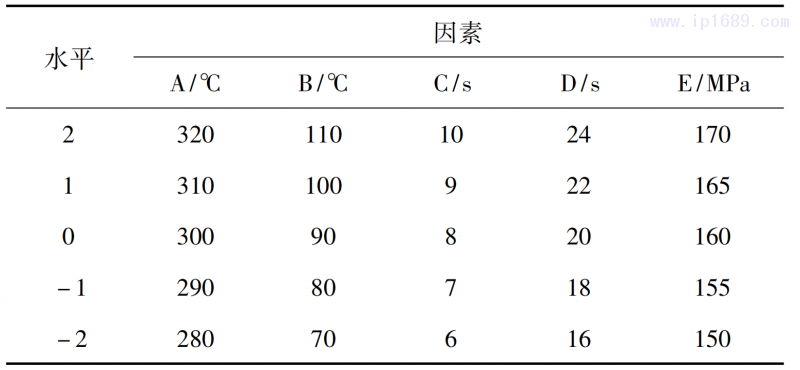

响应面试验设计主要包括 Box-Benhnken(BBD)和中心复合设计(CCD),其中,BBD试验设计适应于因素水平较少的试验(一般因素少于5个,水平设为3个),CCD试验设计适用于多因素、多水平试验,CCD试验设计与BBD试验相比,能更好地拟合响应曲面[13]。文章选取Z方向翘曲变形和体积收缩率的灰色关联度值作为优化指标,熔体温度(A)、模具温度(B)、保压时间(C)、冷却时间(D)和保压压力(E)作为试验因素进行CCD试验优化[14-15]。因素与水平设置如表1所示。

表1 试验因素及水平

2.2信噪比计算

信噪比是在试验设计中衡量输出特性稳定性的指标,信噪比与塑件质量呈正比关系[16]。信噪比有3种,分别为望大特征、望小特征和望目特性[17]。文章要求Z方向翘曲变形和体积收缩率越小越好,因此,选择望小特性。望小特性信噪比计算如式(1)所示。

(1)

式中:n为每组试验需重复的次数;xi为第j项指标的第i次试验值。

2.3 灰色关联分析

灰色关联分析是根据因素发展趋势的相似或相异程度判断多因素间关联程度的一种方法[18]。灰色关联分析主要步骤如下:

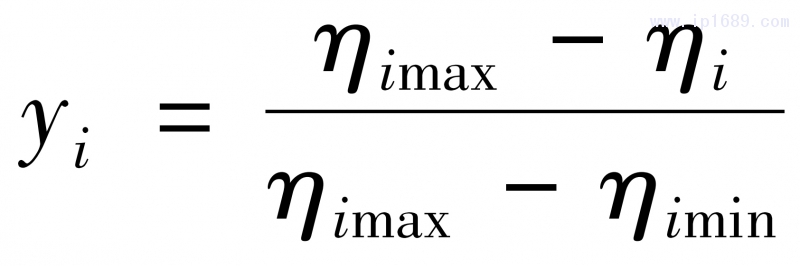

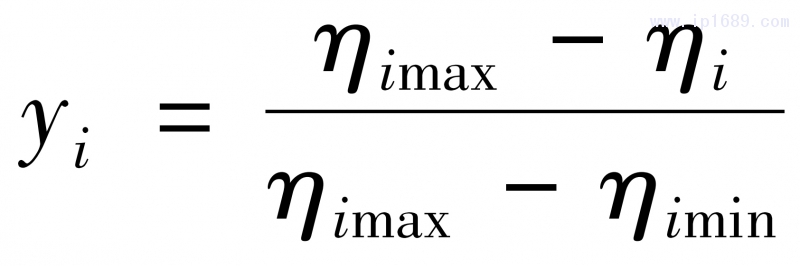

(1)对信噪比进行无量纲化处理[19]。望小特征的无量纲化公式如式(2)所示。

(2)

式中: ηi 为第i次试验数值转化后的信噪比值; ηimax和ηimin分别为根据试验得到的信噪比最大值和最小值; yi为 ηi无量纲化后的数值。

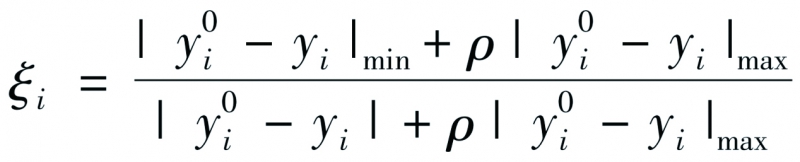

(2)将式(2)得到的信噪比无量化数值带入到式(3)中进行灰色关联系数计算。灰色关联系数公式如式(3)所示。

(3)

式中:y0i为第i个无量纲化理想数据,一般取值为0;ρ为分辨系数,一般取值为0.5。

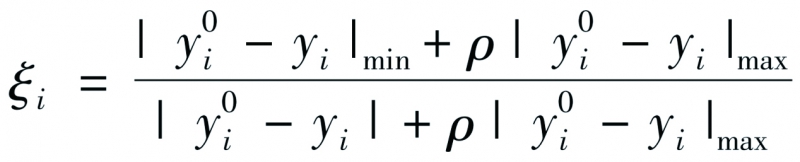

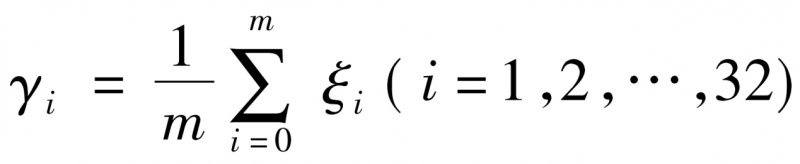

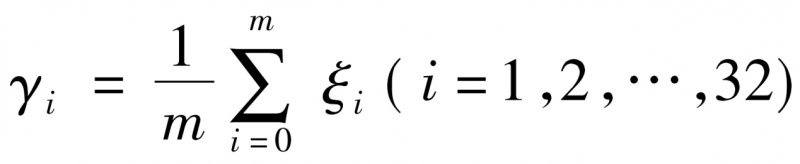

(3)根据式(3)中得到的灰色关联度系数计算,如式(4)所示。

(4)

式中:m为优化目标的个数。

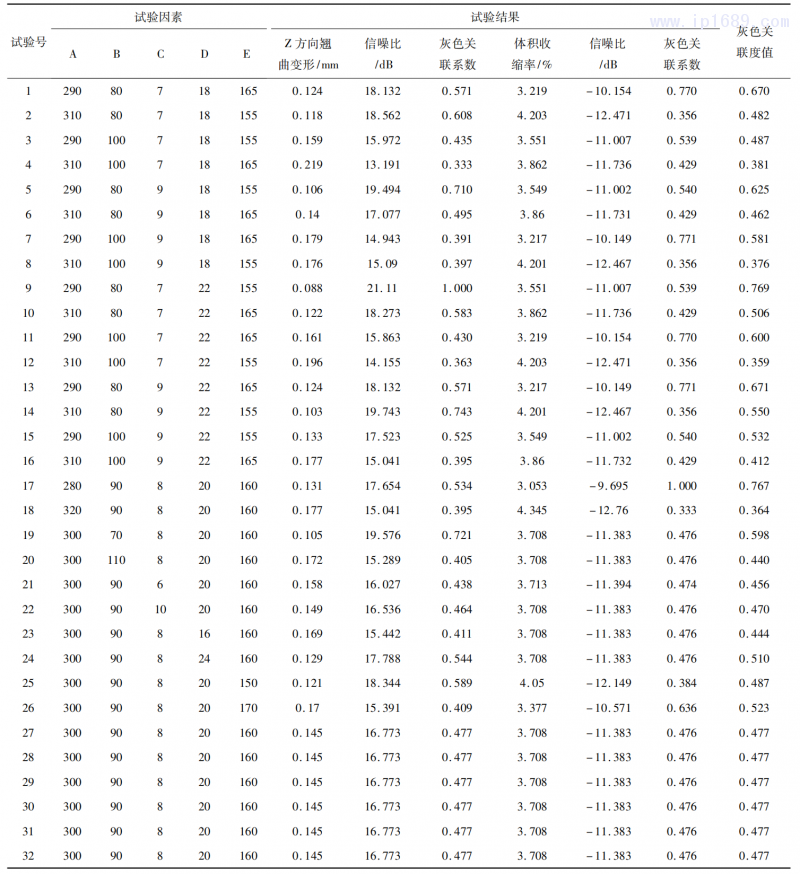

2.4中心复合试验方案及结果

在 Design-Expert 软件中进行CCD方案设计,试验方案共32组试验,其中,26组试验为析因试验,6组试验为中心试验,将不同试验组合在 Moldex3D 软件中进行分析,并且,按照灰色关联分析的主要步骤对各指标的无量纲化值、灰色关联度系数和灰色关联度值进行计算。CCD试验方案及结果如表2所示。

表2 CCD试验方案与结果

3灰色关联度值模型的建立、分析与验证

3.1 灰色关联度值模型构建与残差分析

3.1.1灰色关联度值模型的构建

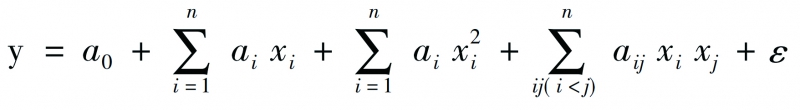

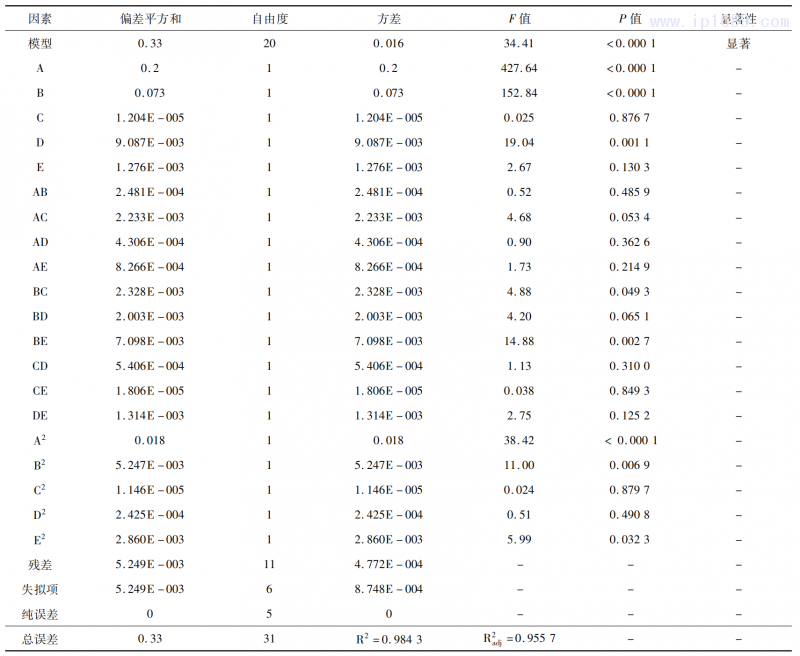

在 Design-Expert 软件中利用二次回归方程建立模型,二次多项式函数的数学表达式如式(5)所示。

(5)

式中: y为灰色关联度值函数; a0为常数项; xi、xj为试验因素; n 为试验因素的个数; ai、aii、aij为各因素的一次、二次和交互作用项的系数; ε 为灰色关联度模型的误差。

根据二次多项式函数的表达式构建出各试验因素和Z方向翘曲变形、体积收缩率之间的灰色关联度值模型[20],如式(6)所示。

Y = 0.47 - 0.092 × A - 0.055 × B - 7.083 × 10-4× C + 0.019 × D + 7.292 × 10-3 × A × B + 0.012 × A ×C - 5.188 × 10-3× A × D - 7.188 × 10-3× A × E + 0.012 × B × C - 0.011 × B × D + 0.021 × B × E - 5.812 ×10-3× C × D - 1.062 × 10-3× C × E - 9.062 × 10-3× D× E + 0.025 × A2 + 0.013 × B2 - 6.25 × 10-3× C2 + 2.875 × 10-3× D2 + 9.875 × 10-3× E2 (6)

3.1.2残差分析检验

为了进一步检验灰色关联度值模型的可靠性,对模型进行残差分析是一种合理的方法[21]。残差正态概率分布和残差与拟合值分布如图 6 所示。从图 6a中可以看出,灰色关联度值模型的各个残差点在一条直线附近并呈正态分布,这表明,灰色关联度值模型的残差能够满足最小二乘拟合的要求[10,22]。从图 6b 中可以看出,灰色关联度值模型的残差序列各点呈独立的且无规律地分布在区间内,残差序列点的独立性更能看出灰色关联度值模型是合理的[23]。

图6 残差分析检验结果图

(a)残差正态概率分布图 (b)残差与拟合值分布图

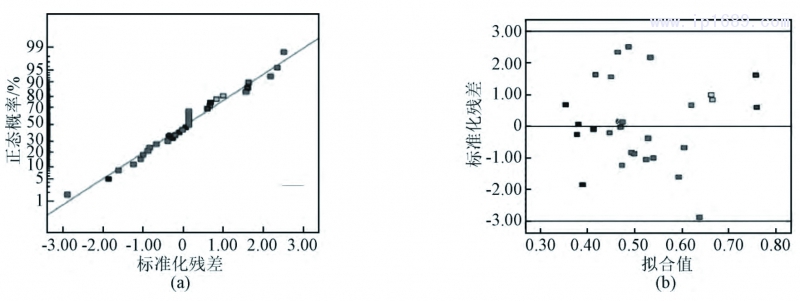

3.2 灰色关联度值方差分析

灰色关联度值模型能够有效地表达各变量因素和目标值的关系,具体的方差分析结果如表3所示。由表3可知,灰色关联度值模型的F值为34. 41,P值小于0. 0001,这表明,建立的模型显著。同时,熔体温度和模具温度的P值也小于0. 0001,这表明,熔体温度和保压时间对灰色关联度的影响较显著。其中,各因素对灰色关联度值的影响程度为因素A>因素B>因素D>因素E>因素C。

表3 灰色关联度方差分析

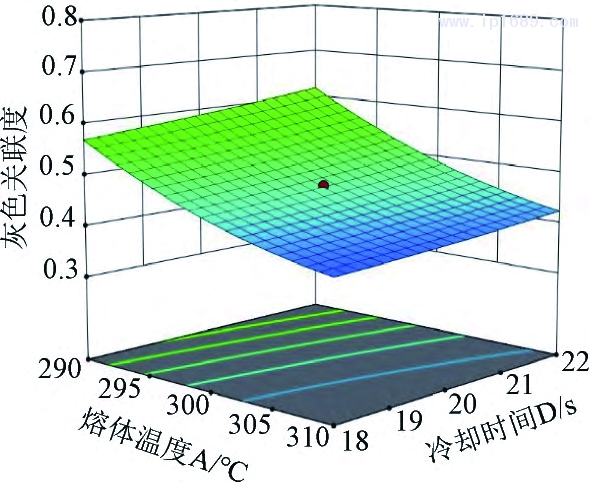

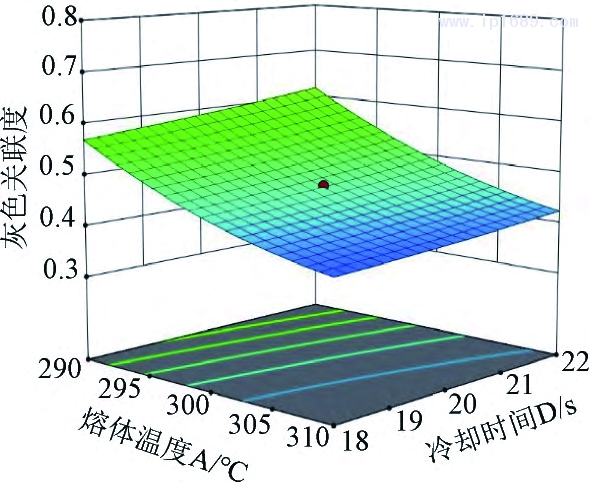

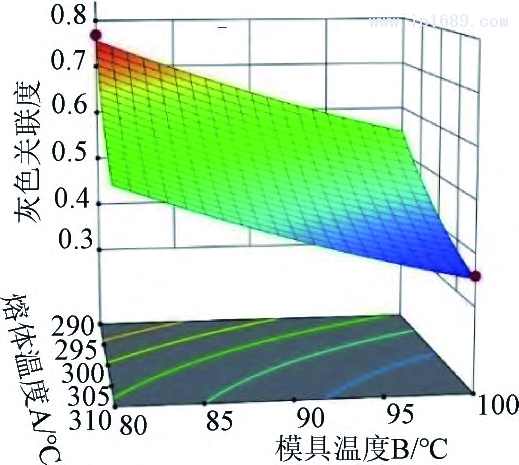

为了能够直观显示出各因素间的交互情况,选择对灰色关联度值影响较大的3个因素(熔体温度、模具温度、冷却时间)进行分析,其三维响应面如图7~9所示。由图7可知,在较低的熔体温度和模具温度条件下,灰色关联度值较大。由图8可知,在较低的熔体温度和较高的冷却时间下,灰色关联度值较大。由图9可知,在较低的模具温度和较高的冷却时间下,灰色关联度值较大。

图7 熔体温度与模具温度的交互作用

图8 熔体温度与冷却时间的交互作用

图9 模具温度与冷却时间的交互作用

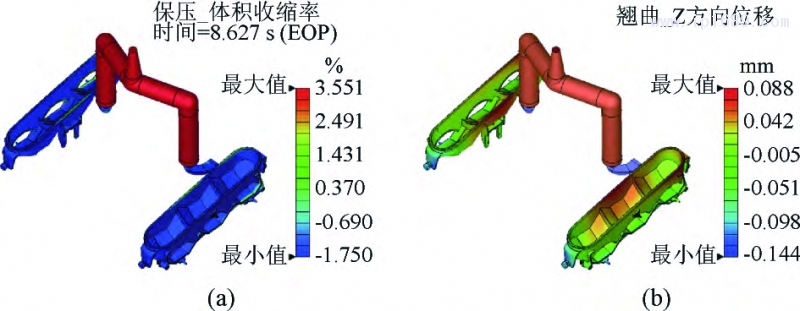

3. 3 灰色关联度值最优工艺参数预测与验证

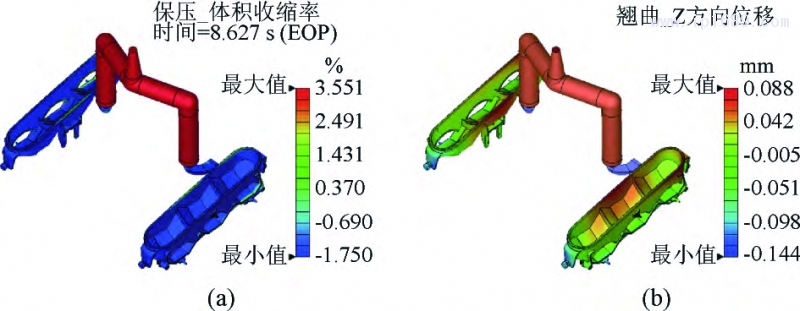

使用灰色关联度值模型对最大灰色关联度值进行预测,得到最优工艺参数组合为A因素取290 ℃、B因素取80 ℃、C因素取7s、D因素取22s、E因素取155 MPa。在该工艺参数组合下,灰色关联度值为0. 7567,结果如图10所示。将最优工艺参数组合在Moldex3D 软件中进行模拟,得到体积收缩率为3. 551%,Z方向上的位移为0. 088 mm,最优工艺参数组合模拟结果如图11所示。与推荐工艺参数组合模拟结果相比,优化后,Z方向翘曲和体积收缩率分别降低了54%和18%。而且,Z方向翘曲和体积收缩率的效果较好。

图10 灰色关联度值模型寻优

图11 最优工艺参数组合结果

(a)体积收缩率 (b)Z方向位移

4结论

(1)根据推荐工艺参数组合进行初始模拟,得到Z方向翘曲变形量为0. 191 mm、体积收缩率为4. 345%。由于汽车雾灯灯罩在装配方向上要求翘曲变形量和体积收缩尽量小,因此,需要把熔体温度、模具温度、保压时间、冷却时间和保压压力作为优化变量,Z方向翘曲变形和体积收缩率的灰色关联度值作为优化指标进行32组中心复合试验。

(2)通过灰色关联度值模型建立各工艺参数和Z方向翘曲变形、体积收缩率之间的函数关系,并利用残差分析对灰色关联度值模型可靠性进行验证。根据灰色关联度值方差分析得到各因素对灰色关联度值的影响程度依次为熔体温度>模具温度>冷却时间>保压压力>保压时间,成品质量较好的最优工艺参数组合为熔体温度为290 ℃、模具温度为80 ℃、保压时间7s、冷却时间为22s、保压压力为155 MPa。

(3)将最优工艺参数组合在 Moldex3D 软件中进行模拟,得到Z方向翘曲变形量为0. 088 mm、体积收缩率为3. 551% ,与默认工艺参数组合下Z方向翘曲变形量相比,优化后的Z方向翘曲变形量降低54%;优化后Z方向体积收缩率与默认工艺参数组合下的体积收缩率相比,降低了18%,塑件质量得到有效提高。

参考文献:

[1] 宋美艳.基于汽车前大灯反射镜的BMC注射成型[D].杭州:浙江工业大学,2013.

[2] 刘安林.基于Kriging-GA的汽车昼行灯光导注塑工艺参数多目标优化与模具设[D].镇江: 江苏大学,2019.

[3] 赵毅,刘淑梅,潘泓谊.基于响应面法的报警器上盖注塑工艺优化[J].轻工机械,2021,39( 3) : 77-80.

[4] 齐雪,廖秋慧,祝璐琨,等.基于响应面法的汽车接插件注塑工艺优化[J].塑料科技,2018,46( 10) : 95-99.

[5] MUKRAS S M S,OMAR H M,AL-MUFADI F A.Experimental-based multi-objective optimization of injection molding process parameters[J].Arabian Journal for Science and Engineering,2019,44( 9) : 7653-7665.

[6] LI S,FAN X Y,GUO Y H,et al.Optimization of injection molding process of transparent complex multi-cavity parts based on kriging model and various optimization technique[J].Arabian Journal for Science and Engineering,2021,46( 12) : 11835-11845.

[7] 黄海松,张鲁滨,姚立国.基于灰色关联分析的注塑成型工艺多目标优化[J].塑料科技,2019,47( 1) : 104-110.

[8] 卢松涛,王培安.基于响应面法和正交试验的墨顶盖翘曲变形优化[J].塑料,2020,49( 4) : 65-68.

[9] 邱彤,刘泓滨,代元祥,等.基于正交实验与响应曲面法的透镜注塑压缩成型工艺参数的多目标优化试验[J].塑料工业,2021,49( 11) : 70-73.

[10] 唐春华.响应面法优化鼠标面盖注塑成型工艺的应用[J].塑料,2017,46( 3) : 114-116.

[11] 彭培铭,张子林,王宇林,等.基于CCD和PSO的汽车制动插件注塑工艺参数优化[J].塑料,2022,51( 1) : 48-55.

[12] 魏翔宇,王钊,倪传龙,等.基于灰色关联度的车灯装饰框注塑工艺优化[J].现代塑料加工应用,2020,32( 2) : 34-37.

[13] 胡祚庥,刘淑梅,毛欣然,等.基于响应面法的汽车接插件翘曲变形优化[J].上海工程技术大学学报,2021,35( 2) : 113-117.

[14] 王雪鹏,戴亚春,陈万荣,等.电连接器接触件注塑成型翘曲变形的优化分析[J].塑料,2014,43( 1) : 111-114.

[15] 覃岭,张继祥,冯伟,等.基于灰色关联-田口法的汽车后保险杠注塑工艺参数多目标优化[J].塑料,2022,51( 6) : 72-78.

[16] 杨来侠,桂玉莲,李素丽,等.信噪比与灰色关联分析选区激光烧结成型工艺的研究[J].塑料工业,2020,48( 1) : 78-81.

[17] 周纪委,郭昊亮,张文超,等.基于灰色关联理论的副仪表板扶手底座注塑工艺多目标优化[J].工程塑料应用,2022,50( 12) :61-66.

[18] 王海峰,沈鑫华.信噪比灰色关联分析在注塑工艺参数优化中的应用[J].塑料工业,2019,47( 4) : 69-72.

[19] 蔡厚道.基于响应面和灰色关联分析的汽车滤清器盖注塑工艺多目标优化[J].塑料工业,2017,45( 1) : 48-52.

[20] 邬斌扬,周天意,于洋洋,等.基于响应面和ASA的抑爆球注塑质量多目标优化[J].塑料,2021,50( 5) : 147-155.

[21] 梁戟,李晓江,朱皓,等.基于响应面模型的光伏电站直流检测表注塑模具工艺优化设计[J].塑料科技,2021,49 ( 11 ) :95-100.

[22] 孙骏,秦宗慧.基于响应面模型的注塑件工艺参数混合优化[J].中国塑料,2012( 11) : 79-82.

[23] 宋云雪,杨天亮.基于响应面模型的防护箱箱体注塑成型优化[J].塑料科技,2020,48( 10) : 8-12.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...