张文超1,吴迪1,王明伟1,李小虎1,崔恩铭1,周纪委1,叶星辉2

(1.大连工业大学机械工程与自动化学院,辽宁大连116034;2.浙江凯华模具有限公司,浙江台州318020)

摘要:为解决汽车B柱上饰板注塑成型过程中出现的体积收缩和翘曲变形等缺陷问题,利用Moldex3D软件,采用滑石粉改性聚丙烯材料对其注塑成型过程进行模拟。以注射时间、熔体温度、模具温度、保压压力、保压时间为变量,体积收缩率和Z方向(产品脱模方向)的翘曲变形为目标,设计16组正交实验。利用Critic权重法对二者进行权重计算,并通过计算综合评分将多目标优化转化为单目标优化;最终通过计算综合评分的极差分析得到五个工艺参数的影响大小排序为:保压压力>模具温度>充填时间>熔体温度>保压时间,最优成型工艺参数组合为充填时间为2s、熔体温度为240℃、模具温度为30℃、保压压力为70MPa、保压时间为8s。将最优成型工艺参数组合进行模拟,得到该产品的体积收缩率为5.901%,Z方向翘曲变形量为1.75mm。与初始分析结果相比,体积收缩率降低了12.2%,Z方向翘曲变形量减小了9.04%。通过实际试模验证,产品充填完全,质量良好,符合生产要求

关键词:汽车B柱上饰板;Moldex3D;正交试验;Critic权重法;工艺参数优化。

随着近年来汽车轻量化进程的稳步推进以及我国塑料工业的不断发展,塑料在汽车工业中的应用品类和范围也在逐步扩大,汽车的内外饰件已基本实现塑料化[1]。汽车立柱饰板是汽车内饰件中必不可少的一部分。表面上,其不仅可以提升汽车内部的观感,还可以保护立柱表面,避免日常使用中的磨损和划伤,并对立柱内部的连接件和线束进行隐藏,提高汽车内部的舒适感;结构上,其可以增强立柱的结构稳定性,对连接汽车的顶部和底部车身起着重要作用,使车身更加稳定和坚固,还可以起到部分缓冲和吸能的作用,以减轻碰撞时对乘员产生的冲击力[2-4]。

在实际注塑生产过程中,有诸多因素影响此类塑件的成型质量,尤其体现在工艺参数的选择上。选择不当的成型工艺参数,会引起翘曲、飞边、熔接线等成型缺陷。针对注塑工艺参数寻优已有较多的研究提供参考。孙肖霞等[5]以冰箱抽屉为研究对象,采用渐进式正交试验并结合灰色关联法进行极差分析快速找到最佳工艺成型参数,提高了制品质量。李姝等[6]采用熵权法对汽车左侧前保险杠成型时的翘曲变形和体积收缩缺陷进行优化,通过对综合评分的极差分析得出最优工艺参数。Lo[7]利用Moldflow对电脑散热风扇的叶轮进行注塑过程模拟,为解决翘曲问题采用田口法与灰色关联度相结合的方法确定最佳工艺参数,以减少试模成本,提高产品质量。朱红萍等[8]通过理论分析、有限元仿真以及实验验证的方法对洗衣机水盒盖进行成型质量分析,以熔接线为优化目标进行田口实验,从而得到最优工艺组合,并通过模具设计以及试模验证其成型质量。Hiyane-Nashiro等[9]提出了EAAWSM加权求合法,通过与Taguchi-Gray,TOPSIS,MOGA三种优化方法对比,有效降低了塑件的收缩率和翘曲,表明这种方法对优化两个或者多个变量的优势与结果具有可靠性。任立辉等[10]为提高坐厕椅面板注射成型质量,以翘曲变形量、缩痕指数、体积收缩率为评价指标,利用Critic法确定了各评价指标权重系数,采用基于TOPSIS的灰色关联综合评价方法,获得了塑件的最佳注塑工艺参数组合。上述研究大多通过复杂的计算或者程序进行工艺优化,在生产时比较费时费力,且无法保证提高生产效率和节省生产成本。而利用Critic权重法进行工艺参数寻优其优势在于能够有效处理多目标问题,找出相对平衡的解决方案,可以根据实际需求调整权重,以精确反应目标的重要性从而得到更合理的工艺参数;计算速度相对较快,以提高生产效率、降低能耗、减少生产成本。

基于上述分析,笔者以汽车B柱上饰板为研究对象,利用Moldex3D软件对其注塑成型过程模拟。在初始工艺分析的基础上通过设计正交试验,运用Critic权重法计算体积收缩率和Z方向(产品脱模方向)翘曲变形量的权重,再通过对综合评分的极差分析,将多目标优化转化为单目标优化,以得出最优成型工艺参数。最终结合仿真模拟和实际试模验证,来提高产品的品质和合格率。

1汽车B柱上饰板工艺性分析

1.1 产品结构

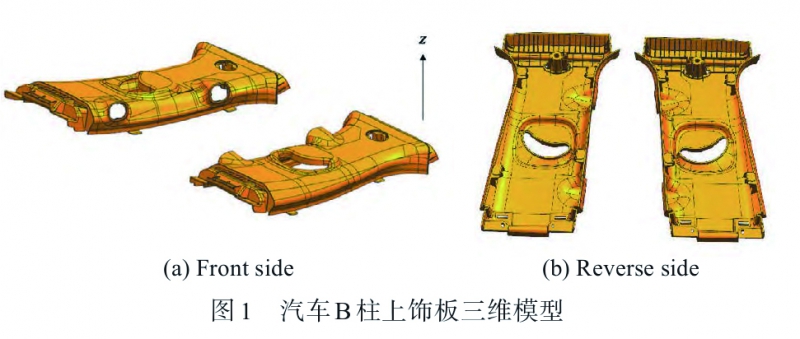

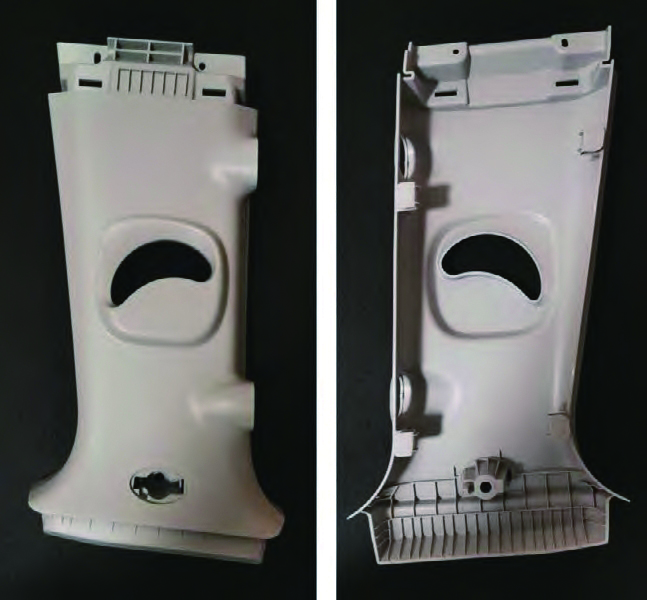

利用UG10.0对某型号汽车B柱上饰板进行三维模型建立,单个塑件长度为445mm,宽度为252mm,高度为60mm,体积为323049.73mm3,平均壁厚约为2.5mm。图1为汽车B柱上饰板三维模型。从图1看出,塑件的背面具有复杂的结构,包含多个卡扣和加强筋。该塑件成型时需要同时满足外观表面平整光洁、无飞边毛刺、熔接线等缺陷的要求,还要保证能否与其他件正确配合安装。因此,成型过程中需避免产生较大的翘曲和体积收缩现象。

1.2产品的材料特性

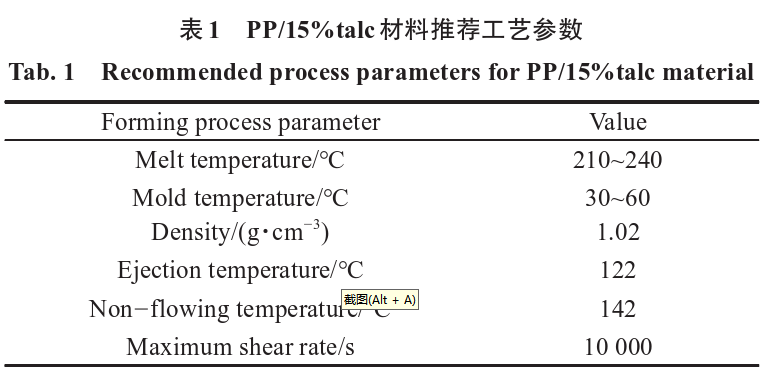

笔者选用由苏州旭光聚合物有限公司生产的型号为P221T-UV的含有15%滑石粉(talc)填充的聚丙烯材料。该材料经常应用于成型汽车内饰件,有良好的力学性能和优异的耐UV老化性能[11]。该材料所推荐的工艺参数列于表1。

1.3 设计浇注系统

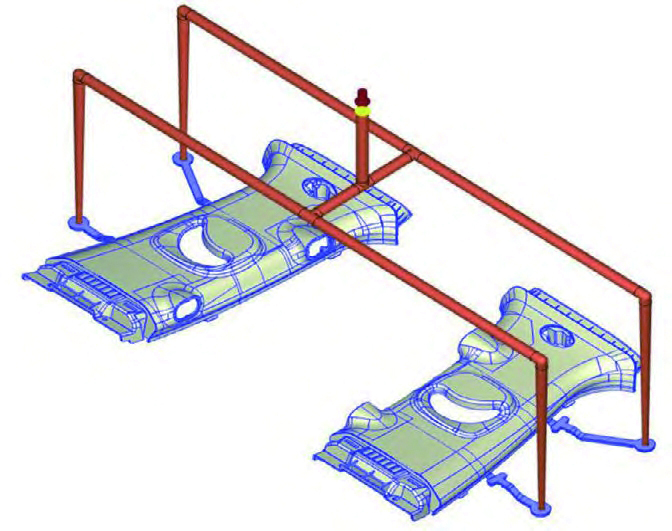

为了使熔融材料快速充填型腔,节省原材料的同时还要减小压力和热量损失,所以采用热流道和普通流道相结合的复合进料结构[12]。该塑件对表面质量要求较高,遂采用潜伏式牛角浇口进行一模两腔成型。本次浇注系统方案如图2所示。

图2浇筑系统

1.4网格的划分与处理

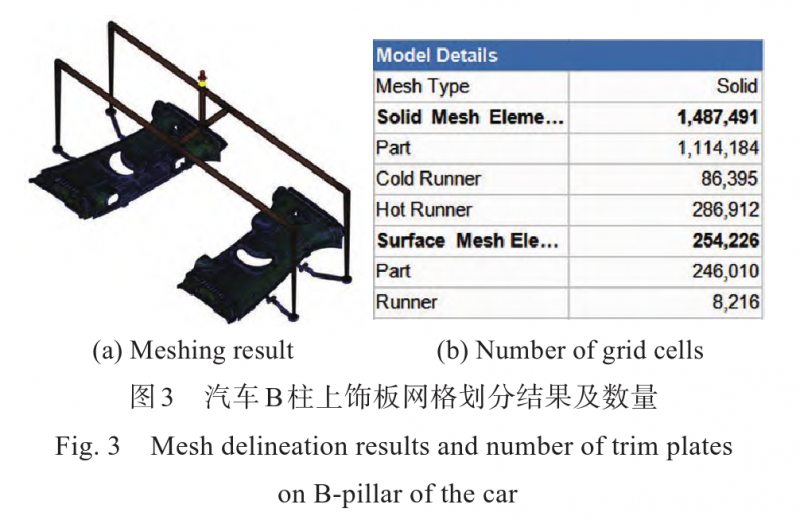

首先在CADdoctor中修复和简化塑件模型,将修复简化完的模型导入Moldex3D中分别对塑件和流道系统进行网格划分并手动修复网格缺陷。最终得到网格数量总数为1487491个。图3为汽车B柱上饰板网格划分结果及数量。

1.5初始工艺参数分析

在Moldex3D中对该塑件模拟注塑成型的初始工艺参数设为:充填时间3s、塑料温度220℃、模具温度45℃、保压时间10s、保压压力70MPa。对初始工艺参数进行“充填+保压+翘曲”分析,图4为初始模拟结果,该塑件体积收缩率为6.721%,Z方向翘曲变形上翘1.924mm,下榻1.445mm。体积收缩率不均匀和Z方向的翘曲过大会对产品造成很大影响,比如产生尺寸失控、安装时发生不匹配等问题,所以需将二者控制在6.3%和1.8mm以下的范围内。初始分析结果并不符合要求,因此继续对体积收缩率以及Z方向翘曲进行优化,以达到设计指标要求,并改善塑件质量和提高生产效率。

图4初始分析

2成型工艺正交试验设计与结果分析

2.1 正交试验因素与水平

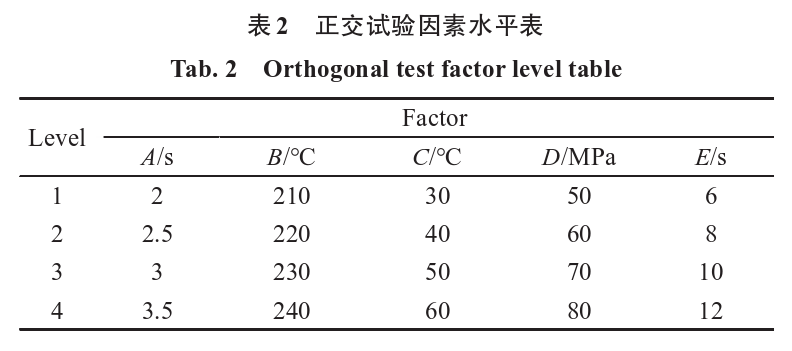

均匀的体积收缩率和较低的Z方向翘曲变形量取决于塑件成型过程中工艺参数的调整,因此选用合适的成型工艺参数就显得十分重要。因此选取注射时间(A)、熔体温度(B)、模具温度(C)、保压压力(D)、保压时间(E)为变量,体积收缩率和Z方向的翘曲量为优化目标,根据所使用的成型材料参数,选择4个水平进行正交试验设计。正交试验因素水平表见表2。

2.2正交试验方案设计

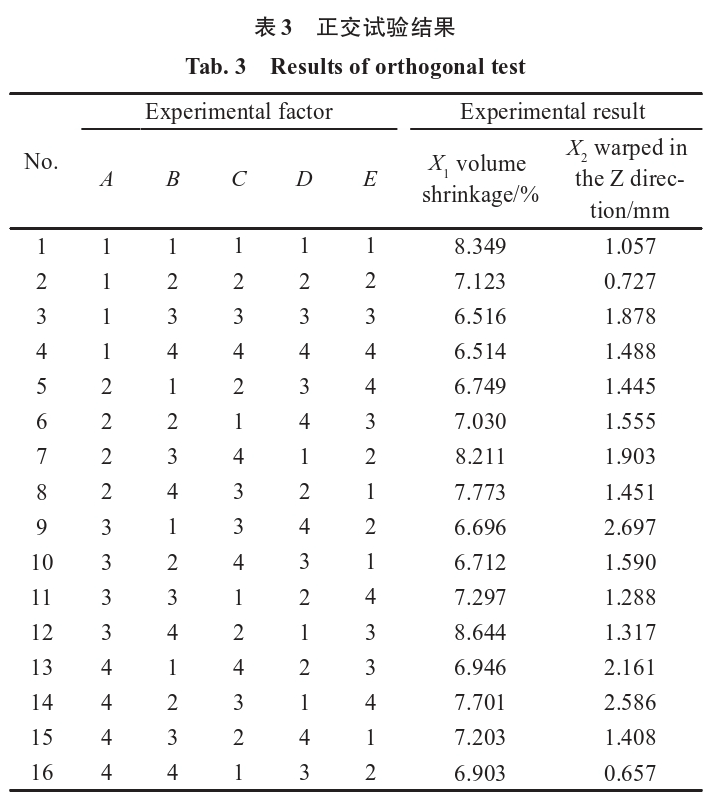

根据表2的因素水平表得知,需要选取L16(45)正交表进行试验。使用Moldex3D模流分析软件进行16组注塑成型过程的模拟,并得到每次试验汽车B柱上饰板本体在Z方向的翘曲变形量和体积收缩率。正交试验结果见表3。

3 Critic权重法

Critic权重法是根据各目标所占的权重,通过计算综合评分将多目标优化转化为单目标优化,最终进行极差分析得到影响目标因素的主次及最优成型方案[13]。本次试验的目标是同时优化汽车B柱上饰板成型中的体积收缩率和Z方向翘曲变形两种缺陷,通过改变工艺参数,以寻求二者的最优成型工艺方案。

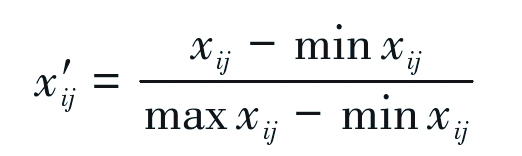

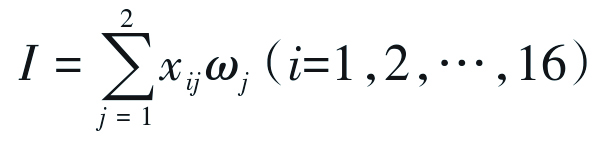

由于所要优化的体积收缩率和Z方向翘曲量所在量纲和单位不同,所以要先进行无量纲化处理,使数据的比较和分析变得更加方便和准确。计算公式见式(1)。

(1)

(1)式中:x'ij表示无量纲化后的值;xij表示第i次试验j指标所对应的试验值;minxij表示本次试验中的最小值;maxxij表示本次试验中的最大值[14]。在Critic权重法中,为反映一个数据集的离散程度,遂采用标准差来表示各指标内取值的差异波动情况。标准差越大表示该指标的数值差异越大,越能反映出更多的信息,该指标本身的评价强度也就越强[15],计算公式为式(2)。

(2)

(2)式中:Sj表示第j个指标的标准差;j表示第j个指标的平均值;n表示试验次数,n取16。

信息量表示评价指标在整个评价指标体系中的作用[10],其计算公式为公式(3)。

(3)

(3)式中:Cj表示第j个指标的信息量;rij表示评价指标i和j之间的相关系数。

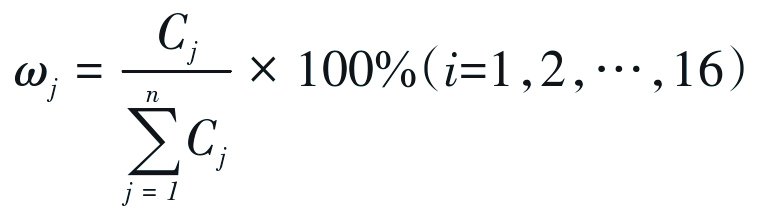

权重是指某一因素或指标所占的百分比,表示该因素或指标在整体评价中的相对重要程度[16-17],其计算公式为公式(4)。

(4)

(4)式中:ωj表示第j个指标的权重。

计算Critic综合评分值如式(5)所示:

(5)

(5)式中:I表示综合评分。

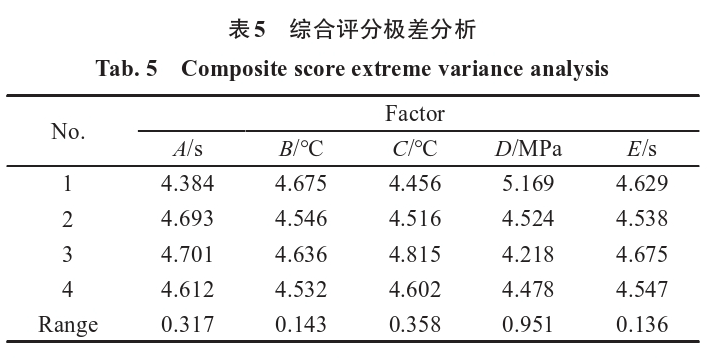

将表3的试验结果分别带入到公式(1)~(5)中,得到无量纲化、标准差、信息量、权重以及综合评分的值列于表4。

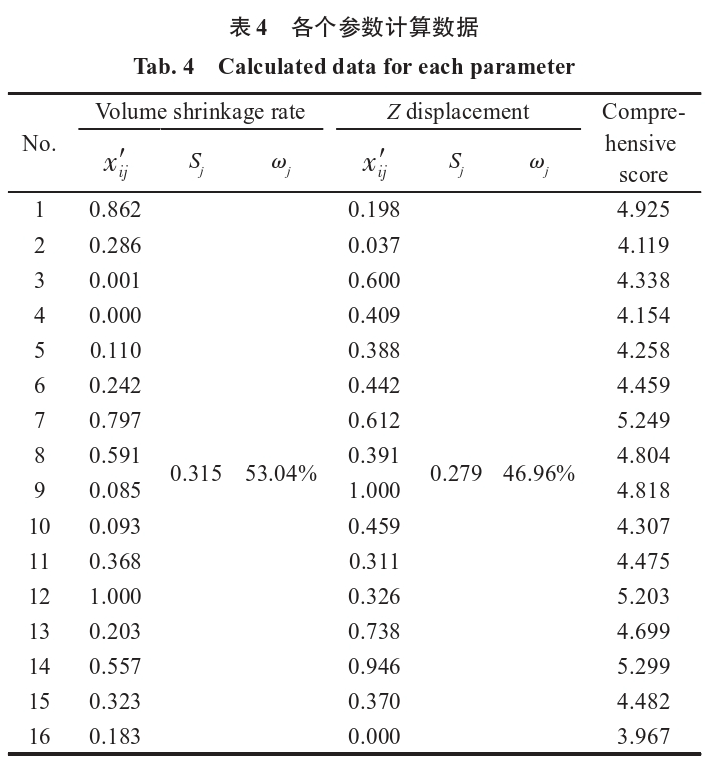

将最终综合评分的值进行极差分析,见表5。极差值越大,说明该因素对综合评分影响越大。

通过分析表5综合评分的极差,可以得出保压压力对综合评分影响最大,其次是模具温度、充填时间和熔体温度的影响,而保压时间对综合评分的影响最小。因此得到综合评分的最优成型工艺参数组合为A1B4C1D3E2,即充填时间2s、熔体温度240℃、模具温度30℃、保压压力70MPa、保压时间8s。

4优化模拟结果对比分析

根据上述综合评分优化的最优成型工艺参数组合A1B4C1D3E2在Moldex3D中进行模拟分析,综合评分优化的最优工艺参数组合模拟结果如图5所示。该产品初始工艺参数组合与综合评分优化的最优成型参数组合数据对比见表6。

图5最优工艺参数分析结果

表6初始工艺参数与最优工艺参数对比

从图5及表6可以看出,综合评分优化的最优工艺参数组合方案成型下体积收缩率为5.901%,Z方向翘曲变形为上翘1.75mm,下榻1.289mm,相较于初始成型分析下分别减小了1.466%和0.174mm,降低了12.2%和9.04%,得到了相对较优的成型结果,使塑件成型质量明显提高。

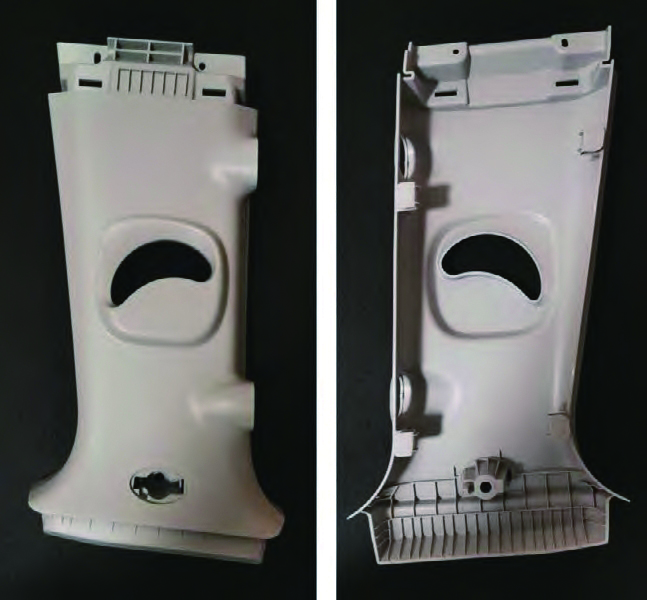

为了验证试验的准确性,将最优工艺参数组合A1B4C1D3E2输入注塑机进行现场试模验证,试模样品如图6所示。经过对试模样品的观察,可以得出该塑件的成型效果良好,表面没有明显的外观缺陷。此外,其体积收缩率和Z方向的翘曲变形量符合要求,可以满足正常装配。验证了正交实验与Critic权重法相结合的优化方法的可行性,提高产品质量的同时能够提升生产效率。

图6汽车B柱上饰板试模样品

5结论

(1)基于Moldex3D模流分析软件对汽车B柱上饰板的体积收缩率和Z方向翘曲变形量两种缺陷进行分析,并采用正交实验与Critic权重法相结合的方法,将两种缺陷转化为综合评分值来进行工艺参数优化。

(2)通过计算综合评分的极差以得到影响二者的因素主次为:保压压力>模具温度>充填时间>熔体温度>保压时间,并最终得出最优成型工艺方案A1B4C1D3E2,即充填时间2s、熔体温度240℃、模具温度30℃、保压压力70MPa、保压时间8s。

(3)通过对最优工艺参数组合进行模拟分析,得出体积收缩率为5.901%和Z方向翘曲变形量为1.75mm;与初始分析相比,二者分别降低了12.2%和9.04%;结合现场试模验证,该塑件成型质量良好,满足正常装配,符合批量生产要求。

参考文献

[1] 卢惠亲,翟建广,竺宇洋,等.汽车内饰件注塑成型工艺参数的分析与优化[J].农业装备与车辆工程,2022,60(1):138‒141.

[2] 朱春州.内饰低压注塑件质量控制研究[J].山东工业技术,2018 (23):1‒3.

[3] 林建兵.汽车内饰件注塑成型数值模拟及缺陷分析[J].制造业自动化,2015,37(13):106‒108.

[4]邓凤霞,刘勇.汽车注塑件典型外观缺陷分析及消除对策[J].湖北汽车工业学院学报,2015,29(1):47‒51.

[5] 孙肖霞,张俊.基于渐进式正交试验的注塑工艺多目标优化[J]. 塑料科技,2017,45(10):86‒89.

[6] 李姝,周纪委,王明伟,等.基于熵权法的汽车左侧前保险杠注塑成型工艺参数优化[J].塑料科技,2023,51(7):80‒84.

[7] LO C. Analysis of injection molding for computer cooling fans by Taguchi method and grey relational analysis[J]. Filomat,2016,30 (15):4 199‒4 211.

[8] 朱红萍,王星星.基于田口实验的水盒盖注塑工艺参数优化与模 具设计[J].塑料科技,2022,50(12):80‒84.

[9]HIYANE-NASHIRO G,HERNÁNDEZ-HERNÁNDEZ M, ROJAS-GARCÍA J,et al. Optimization of the reduction of shrink‐ age and warpage for plastic parts in the injection molding process by extended adaptive weighted summation method[J]. Polymers, 2022,14(23).DOI:10.3390/polym14235133.

[10] 任立辉,李富柱,王匀,等.基于优劣解距离法-灰色关联分析的注射成型质量多目标优化[J].中国塑料,2022,36(2):96‒102.

[11] 胡勇.汽车内饰门护板总成的设计与工艺研究[J].企业科技与发展,2014(12):63‒66.

[12] 王利军,徐佩弦.注射模整体式热流道系统[J].模具制造,2014,14(7):61‒64.

[13] 刘长城,刘泓滨.基于Critic权重法的车灯灯框注塑成型工艺参数的多目标优化实验[J].塑料科技,2023,51(1):101‒104.

[14] 张庆,葛东东,何也能.基于灰色关联和Kriging模型的汽车饰件注塑工艺优化[J].塑料,2023,52(1):180‒186.

[15] 俞立平. CRITIC评价方法的修正及在学术期刊评价中应用研究[J].图书馆杂志,2022,41(5):56‒62.

[16] 王晓东,王权,陈拓,等.基于灰色关联分析和熵权法的双色注塑多目标参数优化[J].中国塑料,2022,36(7):115‒120.

[17] 秦欣,苏小平,陈相宇.基于熵权法的汽车进气歧管上盖注塑方案多目标优化[J].塑料科技,2019,47(3):70‒75.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...