廖钱生1,3 柳和生2 匡唐清2 刘家豪2 张伟2

1.华东交通大学交通运输工程学院,南昌330013;2.华东交通大学机电与车辆工程学院,南昌330013;3.南昌工程学院机械工程学院,南昌330099

摘要:为研究玻纤含量对以长玻纤增强聚丙烯为外层材料、纯聚丙烯为内层材料水驱动弹头辅助共注射成型(W-PACIM)管件的影响,采用试验方法分析了玻纤含量对管件残余壁厚、玻纤取向分布规律及管件耐压性能的影响规律及影响机理。结果表明:随着玻纤含量的升高,管件总残余壁厚先减小后增大;管件外层根据玻纤取向的分布特点可分为近模壁层、中间层和近界面层,且玻纤沿熔体流动方向的取向由外而内逐层升高,随着玻纤含量的增大,外层玻纤分布均匀性降低;管件的耐压性能先增后减,玻纤含量为20wt%时,管件耐压性能最好。

关键词:玻纤含量;W-PACIM;残余壁厚;玻纤取向;耐压性能

引言

玻纤增强聚丙烯是一种以纯聚丙烯(polypropylene,PP)为基体,玻璃纤维为增强相,通过特定工艺生产的高分子复合材料。根据玻璃纤维的长度,可分为短玻纤增强聚丙烯和长玻纤增强聚丙烯(longglassfiberreinforcedpolypropylene,LGFRPP)。LGFRPP具有低成本、低密度的优点,同时也具备良好的加工性能和力学性能[1],广泛应用于家电、汽车等领域[2-3]。

水驱动弹头辅助共注塑成型(Water-PoweredProjectile-AssistedCo-injectionMolding,W-PACIM)是由本课题组近年提出的一种结合水辅助共注塑工艺和水驱动弹头辅助注塑工艺的新型注塑工艺[4-5],该工艺综合了以上两种工艺的优点,克服了各自的局限,可成型双层恒定中空截面的管件。以LGFRPP为外层材料,PP为内层材料的W-PACIM管件,既有良好的力学性能,也有光滑的内表面质量。

纤维含量对纤维增强复合材料注塑制件的影响受到了众多研究者的关注。SeonYeongPark等[6]通过试验研究了不同纤维长度、纤维含量和加工方法对制件物理性能和力学性能的影响,发现LGFRPP的剪切粘度随着玻纤含量的增加而提高。陈生超等[7]通过观测发现玻纤含量的增加加剧了长玻纤的断裂,增加了玻纤在制品中的团聚。

OumaymaHamlaoui等[8]通过试验研究了玻纤含量对玻纤增强PBT复合材料机械性能和物理性能的影响,研究发现,随着玻纤含量的增加,复合材料的熔体流动指数降低,进而影响注塑制件的表面质量。对于共注塑成型,纤维含量的差异也影响着内外层材料的充填过程,进而影响内外层材料的分布。SomjatePatcharaphun等[9-10]通过试验研究玻纤含量对共注塑成型中内外层材料分布和机械性能的影响。发现外层材料玻纤含量越高,其凝固层越厚,这可归结于因玻纤含量不同而导致的传热特性差异;发现玻纤含量、玻纤取向及玻纤剩余长度都会影响制件的机械性能。匡唐清等[11]通过试验研究了玻纤含量对SGFRPP溢流法水辅成型管件的壁厚及玻纤取向分布的影响,发现随着玻纤含量的增加,管件壁厚逐渐减小;玻纤在管件厚度方向的分布分为三个区域:近模壁层、中间层和近水道层,近模壁层和近水道层的玻纤沿填充方向的取向度较高,中间层取向度较低。随着数值模拟技术的发展,部分研究人员采用数值模拟的方法对纤维含量的影响进行了研究。江青松等[12]通过数值模拟发现注塑制件的翘曲变形随纤维含量的增加而降低。赵建等[13]通过数值模拟研究纤维含量对纤维取向及制件残余应力的影响,发现随着纤维含量的增加,纤维制件的相互作用减弱,纤维取向程度升高。

本文通过试验,以不同玻纤含量的LGFRPP为外层材料、PP为内层材料制备系列W-PACIM管件,比较分析了同等试验条件下玻纤含量差异对管件残余壁厚、壁厚均匀性、玻纤取向分布规律及管件耐压性能的影响规律及机理。

1 试验方法与材料

1.1 W-PACIM工艺过程

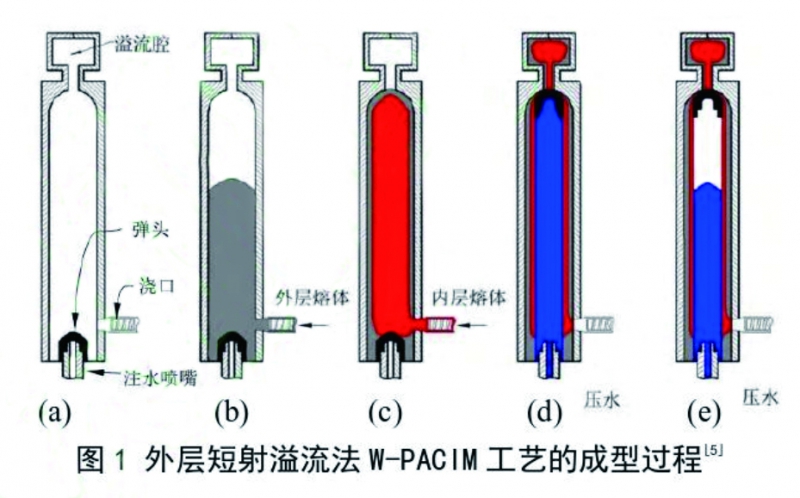

W-PACIM的工艺过程是先将弹头放置于喷

水口处(a),接着按顺序注入外层熔体(b)和内层熔体(c),再注入高压水驱动弹头在内层熔体中穿透(d),形成具有中空结构的内外层结构,保压冷却后进行排水(e)。根据内外层熔体注射后型腔是否注满分为短射法和溢流法,其中溢流法又可分为外层短射溢流法和外层满射溢流法,为节省材料,本文采用外层短射溢流法,工艺过程如图1所示。

图1外层短射溢流法W-PACIM工艺的成型过程5

1.2 材料

外层材料:玻纤含量为10wt%、20wt%、30wt%及40wt%的LGFRPP,粒料长度12mm,玻纤初始长度12mm,沙特沙伯基础公司生产,牌号分别为GB301HP、GB302HP,、GB303HP及GB304HP。

内层材料:粒料直径4mm,中国石油化工股份有限公司生产,牌号为PPH-T03。

1.3 成型试验平台

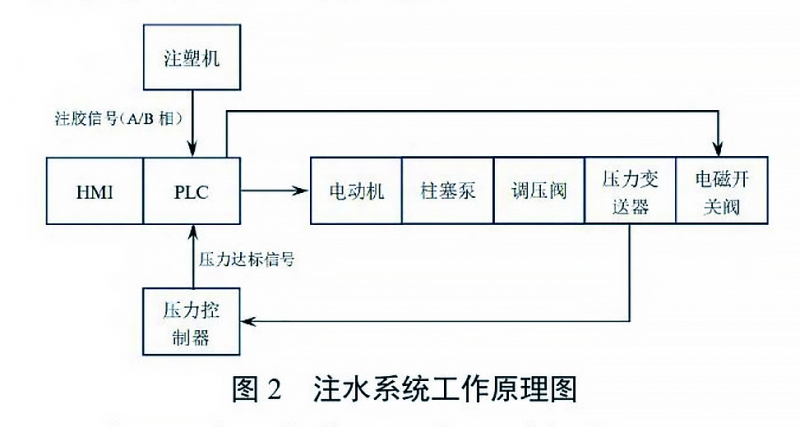

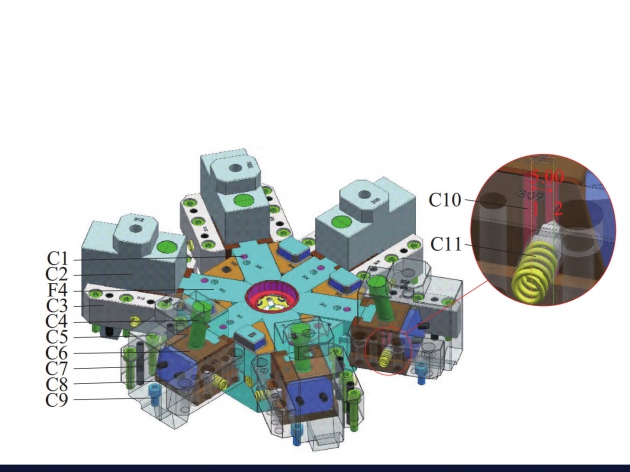

成型设备平台包括注塑机、自行设计的模具及自研注水系统。注塑机:海天塑机集团有限公司生产,型号为MA1600M/380-E80,具备共注塑的能力。模具:用于成型直径16mm、长度245mm的圆形直管件。注水系统主要由人机界面(HumanMachineInterface,HMI)、PLC、电动机、高压柱塞泵、调压阀、压力变送器、压力控制器及电磁开关阀组成,其工作原理如图2所示。

1.4 分析测试仪器

扫描电子显微镜(SEM),NovaNonaSEM450型,荷兰FEI公司;金相显微镜:奥林巴斯公司,

型号BX53M;管材耐压试验机,MTSH-06,天津美特斯试验机厂,测量精度:±0.01MPa。

图2注水系统工作原理图

1.5 以PP/LGFRPP为内外层材料的W-PACIM管件成型

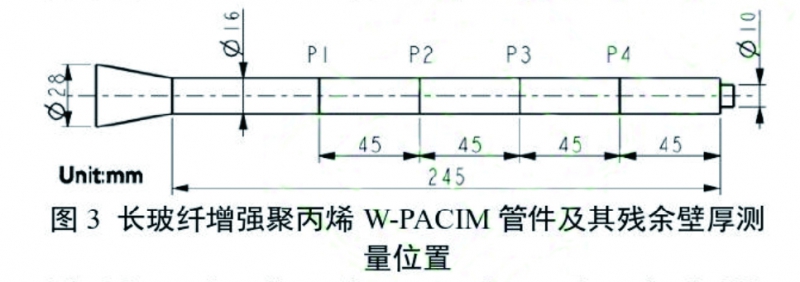

基于原有的W-PAIM试验平台[14-18],将单注注塑机替换为可共注的注塑机,升级控制系统之后,可进行W-PACIM注塑成型。以PP为内层材料,玻纤含量为10wt%、20wt%、30wt%和40wt%的LGFRPP为外层材料,采用外层短射溢流法制备系列W-PACIM直管,如图3所示。

图3长玻纤增强聚丙烯W-PACIM管件及其残余壁厚测量位置

注塑机料筒温度设置如下(从进料口至喷嘴):

A料筒:230℃、240℃、250℃、260℃、255℃、250℃。

B料筒:200℃、210℃、220℃、230℃、220℃。

1.6 玻纤断裂长度及表征

截取一小部分已冷却的管件或熔体置于马弗炉中,缓慢升温至600℃,持续2h,去除W-PACIM

管件中的PP材料,将剩下的玻纤置于水溶液进行溶解分散,通过金相显微镜和Image-ProPlus6.0软件对玻纤进行长度测量,每个试样测量约500根玻纤的长度,取其算术平均值作为最终的剩余玻纤长度,并对其玻纤长度的分布范围进行分析。

1.7 残余壁厚测量

管件的残余壁厚(ResidualWallThickness,RTW)指的是熔体被水驱动弹头穿透形成中空截面后,内壁与外壁之间的厚度。在共注塑成型情况下,总残余壁厚分为内层残余壁厚和外层残余壁厚,其测量方法一致,内层残余壁厚为内壁与内外层界面之间的厚度,外层残余壁厚为内外层界面与外壁之间的厚度。

每组试验中,取3根管件作为壁厚测量的试样,在管件的4个位置(P1、P2、P3、P4)进行横向切断,如图3所示。在每个切断面上取4个方位的等分点,对每个方位进行测量壁厚值,最终的壁厚取四个等分点壁厚的算术平均值。测量壁厚时需要测量试样的总壁厚及外层壁厚,而内层壁厚通过差值计算可得。

1.8 SEM试样制备及微观观测

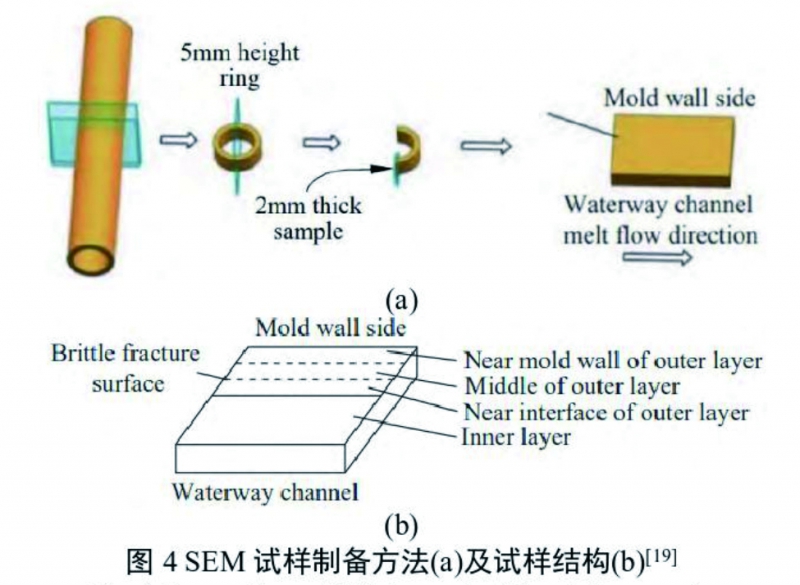

在管件中段截取高为5mm的圆环,并在沿壁厚方向上切一个小口,置于盛有液氮的器皿中进行冷却处理约20min后取出,沿小口处将其脆断,此时再沿直径方向切取厚度为2mm的薄片,如图4(a)所示,将薄片置于贴有导电胶的载物台上,进行喷金处理后再利用SEM对试样进行观测。

图4SEM试样制备方法(a)及试样结构(b)[19]

2 试验结果与讨论

2.1 玻纤含量对W-PACIM管件玻纤断裂长度的影响

玻纤含量对W-PACIM管件玻纤断裂长度的影响如图5所示。由图5(a)可知,玻纤含量为10wt%时,94.8%的玻纤断裂长度在0~3.5mm范围内;玻纤含量为20wt%时,93.7%的玻纤断裂长度在0~2.5mm范围内;玻纤含量为30wt%时,93%的玻纤断裂长度在0~2mm范围内;玻纤含量为40wt%时,95.4%的玻纤断裂长度在0~2mm范围内。随着玻纤含量的增加,玻纤剩余长度大于1mm的玻纤数量由10wt%的55.9%减小到40wt%的23.2%。

由此可知,随着玻纤含量的增加,玻纤断裂长度分布范围变窄,且更趋于集中在较短的玻纤长度范围内。由图5(b)可知,玻纤含量由10wt%增长到40wt%,其平均玻纤断裂长度由1.46mm减小至0.8mm,呈逐渐减小的趋势。这是因为随着玻纤含量的增加,玻纤密度加大,玻纤增强塑料在料筒中螺杆剪切塑化、流道中剪切流动及型腔中充填剪切流动过程中,熔体中的玻纤相互干涉的几率增多,使得平均剩余玻纤长度减小。

2.2 玻纤含量对W-PACIM残余壁厚的影响

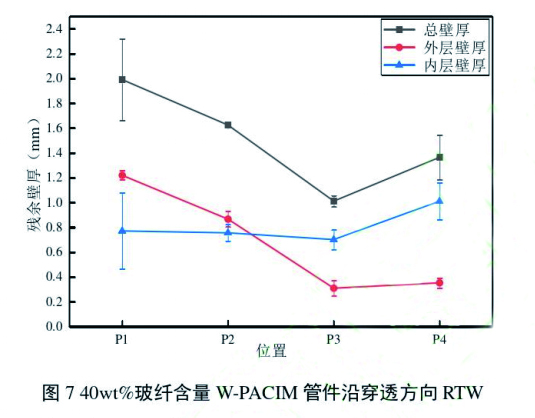

根据上述试验方案,对外层材料为不同玻纤含量的W-PACIM管件进行测量,结果如图6所示。

由图6(a)可知,玻纤含量为10wt%和20wt%时,W-PACIM管件其内外层壁厚差异不大。当玻纤含量上升至30wt%后,外层壁厚下降明显。玻纤含量由10wt%~30wt%,内层壁厚变化不大,在玻纤含量为40wt%时,内层壁厚有所提升。

玻纤含量的增加对外层壁厚的影响可从三方面进行分析,一是外层熔体的粘度随玻纤含量的增加而提高[8],流动性随之降低,如表1所示。内层熔体推动的外层熔体减少,使壁厚增大;二是由图5(b)可知,外层熔体平均玻纤断裂长度随玻纤含量的增加而减小,粘度降低,使壁厚减小;三是内外层熔体界面结合强度增加,内层熔体在外层熔体中穿透时能推动更多的外层熔体,使壁厚减小。当玻纤含量为10wt%和20wt%时,三个方面的影响基本相当,使外层壁厚相近。当玻纤含量增加到30wt%以上时,平均玻纤剩余长度进一步减小,内外层熔体界面结合强度更高,二者的影响超过因粘度升高对壁厚的影响,使得外层壁厚下降明显。当玻纤含量为40wt%时,外层熔体粘度较大,内外层熔体界面结合强度较高,内层熔体在外层熔体中穿透推动更多外层熔体的同时,也使较多的内层熔体留在了型腔内,使型腔末端内层熔体壁厚增大,如图7所示。

文献[9]以短玻纤增强聚碳酸酯为外层,纯聚碳酸酯为内层,通过共注塑成型工艺制备了薄板制件,发现外层厚度随着外层材料玻纤含量的增加而增加。与本研究外层壁厚随玻纤含量的增加先增后减的趋势有所不同,其原因可能是型腔和玻纤长度差异所导致。玻纤长度越长,内外层界面结合强度越高,使内层熔体推动的外层熔体更多,使外层壁厚减小。

2.3 玻纤含量对W-PACIM外层玻纤取向分布的影响

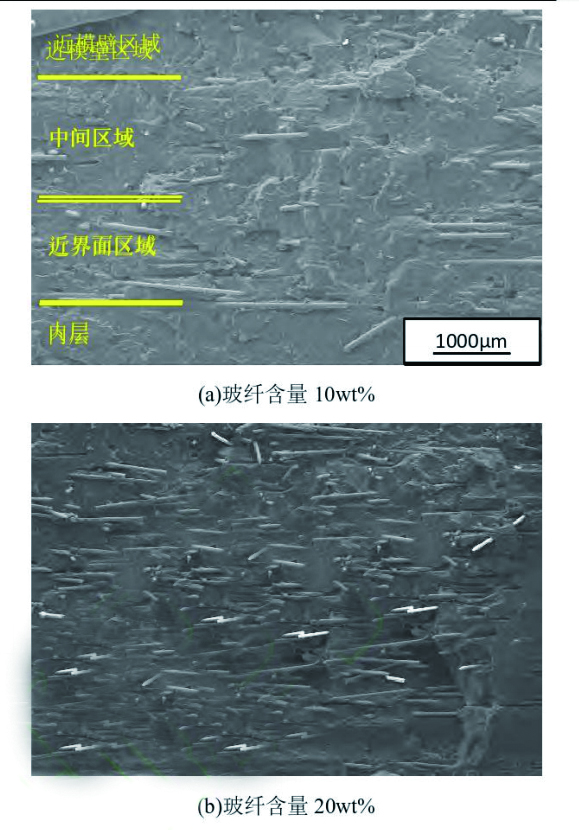

对外层材料为不同含量LGFRPP,内层为PP的W-PACIM管件进行取样,通过SEM对其脆断截面的微观形态和玻纤取向分布进行观测,结果如图8所示,由于试样壁厚不同,为保证良好的观测效果,各图放大倍数稍有差异。

图8LGFRPP的W-PACIM试样SEM图像(注:熔体流动方向平行于图片宽度方向)

由图8(a)可知,玻纤含量为10wt%试样整个脆断面区域仅有少量玻纤裸露在外。近模壁区域的玻纤非熔体流动方向取向为主,近界面区域玻纤基本沿熔体流动方向取向,裸露在的玻纤较长,并伴随着长度较长的凹槽。中间区域的玻纤取向分布情况介于二者之间,裸露在外的玻纤及凹槽短于近界面区域,紧邻近模壁区域处有少量孔洞。随着玻纤含量的提高(20wt%~40wt%),脆断面上裸露在外的玻纤明显增多。由图8(b)可知,玻纤含量为20wt%的试样脆断面上玻纤分布比较均匀,未见明显的玻纤团聚现象。近模壁区域和中间区域部分玻纤近似垂直于脆断面取向,形成典型的三维立体交叉结构,近界面区域玻纤基本沿穿透方向取向。由图8(c)可知,玻纤含量为30wt%的试样脆断面上玻纤分布均匀性相较于玻纤含量20wt%的试样有所降低,出现玻纤团聚现象,如图中所圈部分。近模壁区域较多玻纤近似垂直脆断面取向;中间区域的玻纤取向度有所提高,靠近近模壁区域仍有部分玻纤近似垂直脆断面取向,越靠近近界面区域,越多玻纤沿熔体流动方向取向;近界面区域的玻纤取向度高,玻纤分布较为分散且均匀,绝大部分玻纤都与流动方向平行整齐排列。由图8(d)可知,玻纤含量为40wt%的试样脆断面上玻纤分布均匀性进一步降低,出现明显的玻纤团聚现象,如图中所圈部分。外层近模壁区域的玻纤部分沿熔体流动方向取向,部分沿其近似垂直脆断面取向;中间区域玻纤大部分沿熔体流动方向取向,少数垂直于脆断面取向;近界面区域的玻纤多数沿熔体流动方向取向。

综上所述,不同玻纤含量,以LGFRPP为外层材料的W-PACIM管件的外层分布都可分为近模壁区域、中间区域和近界面区域。近界面区域玻纤取向度最高,近模壁层玻纤取向度最低,中间层受到近模壁层和近界面层的影响,玻纤取向度沿厚度方向由外而内呈逐渐升高的趋势。随着玻纤含量的增加试样脆断面上玻纤分布均匀性逐渐降低,玻纤团聚现象逐渐增多。由此可见,W-PACIM管件外层玻纤的分布及取向与所处位置及玻纤含量有关。

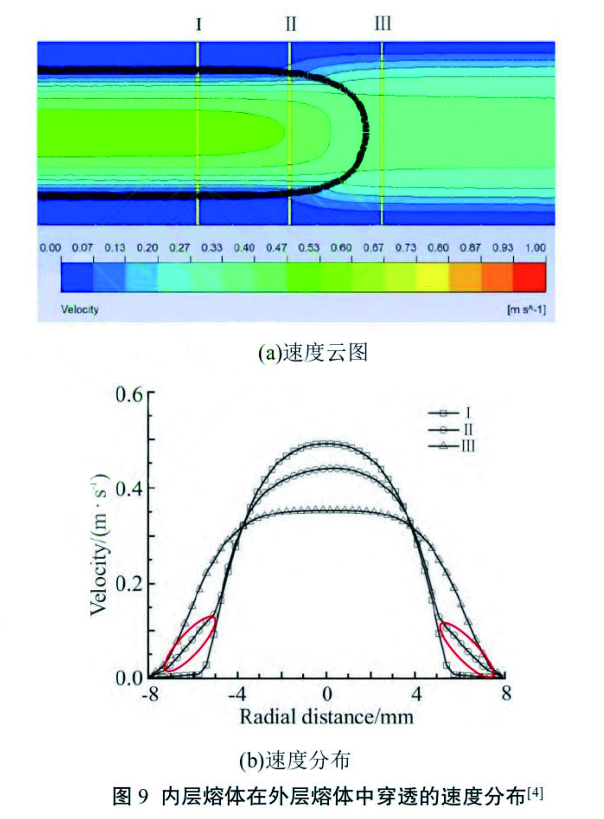

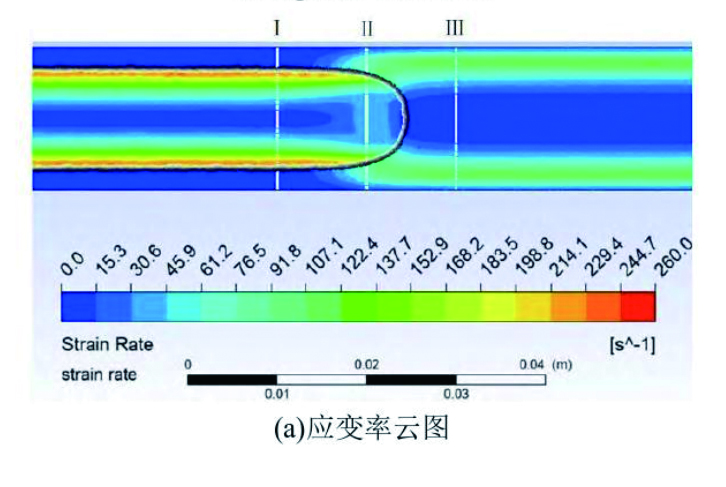

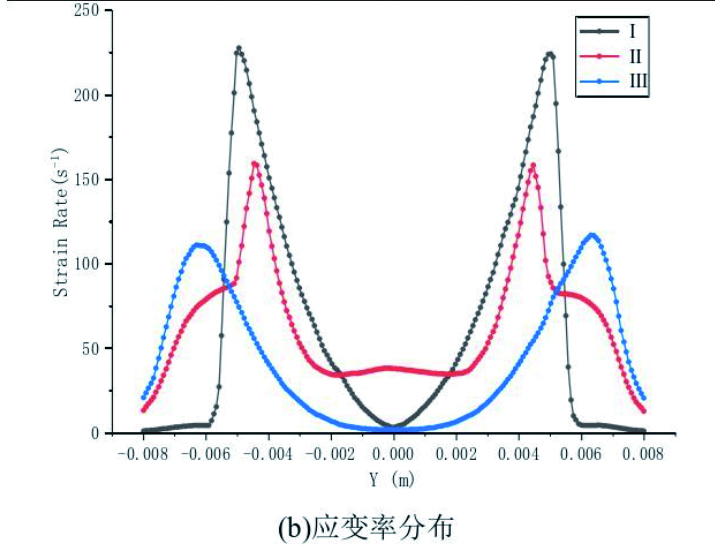

外层近模壁层的玻纤取向主要形成于外层熔体注射阶段,主要受喷泉流的影响。当外层熔体流动前沿因喷泉流效应而趋向模壁,与模壁接触后由于剧烈的热交换而导致近模壁层熔体迅速固化,纤维来不及充分取向。紧挨着近模壁层的纤维受到拉伸流和剪切流的影响[20],沿熔体流动方向的取向得到改善。近界面层的玻纤取向受到内层熔体穿透的影响,本课题组的仿真研究[4],得到内层熔体在外层熔体中穿透时穿透前沿附近的速度分布和应变率分布,如图9和图10所示。内层熔体在外层熔体穿透时,穿透界面外侧的外层熔体区域内速度呈线性分布,如图9(b)中所圈部分,说明穿透前沿处外层熔体呈拖曳流状态,外层熔体受到内层熔体强烈的剪切作用。由图10可知,已穿透及正穿透区域的应变率峰值位于内外层熔体界面处,而未穿透区域应变率峰值位于近模壁处,说明已穿透和正穿透区域的内外层熔体界面处存在较强的剪切作用,使外层近界面区域的玻纤易于沿熔体流动方向取向[21-22]。

通过与文献[19]的对比分析,发现W-PACIM工艺与WACIM工艺制件外层熔体玻纤取向基本相同,由此可以认为,由于内层熔体起到外层熔体和弹头的隔离作用,W-PACIM工艺中弹头的穿透,对外层玻纤取向分布基本没有影响。

2.4 玻纤含量对W-PACIM管件耐压性能的影响

对外层材料为10wt%、20wt%、30wt%和40wt%LGFRPP的W-PACIM管件进行瞬时爆破试验,得到其最大耐水压力。由图11可知,随着玻纤含量的增加,W-PACIM管件的耐压性能先增后减,玻纤含量为20wt%时,W-PACIM管件的耐压性能最好,玻纤含量为40wt%时,W-PACIM管件的耐压性能最差。

当玻纤含量较低时(10wt%~20wt%),管件的耐压性能随着玻纤含量的增加而提升。一是因为当玻纤含量低于20wt%时,基体中玻纤密度比较低,玻纤分布较为均匀,玻纤含量的增加可使管件承受的载荷传递到更大的区域,进而提高管件的耐压性能;二是由图5可知,玻纤含量为20wt%时,管件的外层壁厚较大,壁厚均匀性更佳,管件耐压性能较好。玻纤含量为30wt%时,管件壁厚,尤其是外层壁厚,由20wt%时的1.31mm下降至0.79mm,管件的壁厚均匀性也显著降低,使得管件耐压性能下降;由图8(c)可知,玻纤含量为30wt%的玻纤分布均匀性较20wt%有所降低,有玻纤团聚情况出现,在进行瞬时爆破试验时易在薄弱处出现爆破特征。当玻纤含量增加至40wt%时,其外层壁厚进一步下降至0.69mm,由图8(d)可知,脆断截面的玻纤分布更为不均,玻纤团聚现象较30wt%时更加明显,耐压性能进一步减弱。

文献[23]指出,玻纤的长径比会影响纤维增强复合材料的应力传递效率和弹性模量。玻纤平均剩余长度越短,长径比越小,会降低复合材料的应力传递效率,对管件的耐压性能具有负面影响。虽然平均玻纤剩余长度随玻纤含量的增加而降低,但玻纤含量为20wt%的管件爆破压力比10wt%的管件高出近40%,这说明外层壁厚大小、壁厚均匀性及玻纤分布均匀性对W-PACIM管件的耐压性能影响较大,而平均玻纤断裂长度对耐压性能的影响较小。这主要是因为管件的耐压性能是通过瞬时爆破试验来表征的,而爆破特征主要出现在管件薄弱处,玻纤断裂长度对管件的影响是整体性的,并不会对薄弱处有特殊影响。

3 结论

(1)随着玻纤含量的增加,平均玻纤断裂长度逐渐减小,玻纤断裂长度分布范围变窄,且更趋于集中在较短的玻纤长度范围内。这主要是因为随着玻纤含量的增加,增加了W-PACIM工艺过程中玻纤之间的相互“碰撞”的几率,玻纤断裂长度越短。

(2)玻纤含量为10wt%和20wt%时,其残余壁厚相差不大,玻纤含量增大至30wt%和40wt%时,外层壁厚减小,内层壁厚增大。玻纤含量的变化影响了外层熔体粘度和内外层界面结合强度,进而导致管件残余壁厚的变化。

(3)外层玻纤取向可分为近模壁区域、中间区域及近界面区域,玻纤沿熔体流动方向的取向度沿壁厚方向由外而内逐渐提高,随着玻纤含量增大,玻纤分布均匀性变差;近模壁区域的玻纤取向主要受喷泉流的影响,而近界面区域的玻纤取向主要受内层熔体在外层熔体中穿透的影响。

(4)以长玻纤增强聚丙烯(LGFRPP)为外层材料的W-PACIM管件的耐压性能随着玻纤含量的增加呈先增后减的变化,在玻纤含量为20wt%时最佳。管件的耐压性能与管件的RTW及其均匀性、玻纤分布及平均玻纤断裂长度等因素有关,其中平均玻纤断裂长度的影响较小。

参考文献:

[1]许升,章建忠,樊家澍,等.玻纤形态对PP/GF 复合材料的 性能影响与优化[J].工程塑料应用,2023,51(11):51- 55.

[2]陈涛,匡莉,戴婷,等.长玻纤增强PP 材料机械可靠性的 各向异性行为研究[J].塑料工业,2022,50(02):107- 111,139.

[3]张中伟,何书珩.长玻纤增强PP 材料界面行为对其力学 性能的影响[J].工程塑料应用,2022,50(08):114-118.

[4]匡唐清,张庆伟,柳和生,等.水驱动弹头辅助共注塑工 艺相间穿透机理的数值模拟[J]. 高分子材料科学与 工程,2023,39(04):146-153,162.

[5]胡礼彬.水驱动弹头辅助共注塑工艺相间穿透的数值 模拟研究[D]. 华东交通大学,2022

[6]Seon Yeong Park,Young Seok Song.Fabrication and Analysis of Long Fiber Reinforced Polypropylene Prepared via Injection Molding [J]. Macromolecular Research,2020,28:1-2.

[7]陈生超,杨永良,陈金涛,等.纤维含量对长玻纤增强聚 丙烯注塑制品性能影响[J]. 工程塑料应用,2013, 41(12):44-48.

[8]Oumayma Hamlaoui,Olga Klinkova,Riadh Elleuch,et al. Effect of the Glass Fiber Content of a Polybutylene Terephthalate Reinforced Composite Structure on Physical and Mechanical Characteristics[J].Polymers,2021,14:17.

[9]Somjate Patcharaphun.Influence of Processing Parameters and Glass-Fiber Content on Material Distribution in Sandwich Injcction Molding[J]:1-14.

[10]Somjate Patcharaphun,Günter Mennig.Properties Enhancement of Short-Glass-Fiber Reinforced Thermoplastics by Sandwich Injection Molding Technique[J]:1-22.

[11]匡唐清,冯强,徐盼,等.玻纤含量对短玻纤增强聚丙烯 复合材料水辅注塑制品壁厚与微观形态的影响[J].高分子材料科学与工程,2020,36(02):105-111,119

[12]江青松,柳和生.长纤维增强聚合物注塑件翘曲变形 数值模拟[J]. 高分子材料科学与工程,2021,37(10):126-131.

[13]赵建,曲敏杰,夏英,等.纤维含量对注塑制品残余应力 影响的数值模拟[J]. 高分子材料科学与工程,2014, 30(04):127-131,138.

[14]杨帆,匡唐清,刘文文,等.水驱动弹丸辅助注塑弯管的 壁厚分布[J].高分子材料科学与工程,2017,33(11): 112-118.

[15]匡唐清,潘俊宇,刘文文,等.溢流法水驱动弹头辅助注 塑管件残余壁厚的形成与工艺参数影响[J]. 高分子材料科学与工程,2019,35(04):108-114.

[16]胡礼彬,匡唐清,赖家美,等.弹头材料对溢流法水驱动 弹头辅助注塑制件的影响[J]. 工程塑料应用,2021, 49(05):87-91,102.

[17]王彦卿,匡唐清,赖家美,等.水驱动弹丸辅助注塑管件 壁厚的弹丸影响[J]. 中国塑料,2021,35(01):60-66.

[18]匡唐清,赖德炜,潘俊宇,等.水驱动弹头辅助注塑管件 壁厚的工艺影响[J]. 高分子材料科学与工程,2018, 34(12):106-111,118.

[19]匡唐清,朱瑶瑶,柳和生,等.玻纤质量分数对短玻纤增 强聚丙烯水辅助共注塑管件的影响[J]. 复合材料学报,2022,39(10):4551-4560

[20]Somjate Patcharaphun,Günter Mennig.Properties enhancement of short glass fiber-reinforced thermoplastics via sandwich injection molding[J]. Polymer Composites,2005,26:823-831.

[21]Jianchuan Wang,Chengzhen Geng,Feng Luo,et al.Shear induced fiber orientation,fiber breakage and matrix molecular orientation in long glass fiber reinforced polypropylene composites[J].Materials Science and Engineering A,2011,528:3169-3176.

[22]朱涵容,顾轶卓,孟庆宇,等.注塑成型长玻纤/尼龙复合 材料车轮纤维分布规律研究[J]. 玻璃钢/复合材料, 2018,(11):50-57.

[23]王昊康.玻璃纤维增强复合材料力学性能研究进展[J] 合成纤维,2022,51(11):40-43,68.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...