娄艳华,周建华

(濮阳职业技术学院,河南濮阳457000)

摘要:排水管作为基础设施,其成型质量直接影响居民的生活,因此对排水管的成型质量要求越来越高。以聚氯乙烯(PVC)建筑排水管为研究对象,以熔体温度、保压压力、模具温度和冷却时间4个因素为试验变量,以排水管的翘曲变形量为响应目标,建立L9(34)正交试验。结果表明:熔体温度对制件的翘曲变形影响较大,当熔体温度、模具温度、保压压力以及冷却时间分别为180℃、60℃、70MPa和10s时,制件的翘曲变形量相对较小,为2.6240mm。通过Moldflow模流分析软件对优化后的工艺参数进行验证,结果达到实际生产要求。

关键词:建筑排水管;正交试验;Moldflow;翘曲变形;工艺优化

建筑排水管作为常用的基础设施之一,通过注塑成型工艺制得,所用材料为聚氯乙烯(PVC)。PVC具有不易燃、耐热性好、强度高、耐气候变化等优点,被广泛应用于室内外装饰、建材以及化工等领域[1]。

排水管内部镂空,所以在成型过程中很容易发生翘曲变形,严重影响制件的成型质量[2]。马春文[3]对排水管结构进行分析,设计一套内螺纹抽芯注塑模具,有效改善制件的成型质量。简忠武等[4]设计一副侧浇口两板注塑模具,用于PVC给排水管三通接头塑件的自动注塑成型。季宁等[5]通过设计正交试验对防爆球的注塑成型工艺进行优化,优化后的制件能够达到实际生产工艺要求。覃清仪等[6]基于计算机辅助工程模拟分析供水管路接口的注塑成型过程,设计一套性能良好的管道接头。邓然等[7]对大弯径建筑塑料管接口注塑成型工艺进行研究,采取合理的方式有效降低了生产成本。丁华锋等[8]通过Solidworks软件对管道的排布进行模拟,达到了降本增效的目的。张红等[9]利用计算机辅助技术对管路接头注塑的同轴度进行优化,最终满足了工艺设计要求。李波等[10]对水管接头注塑模具进行研究,结合CAE分析,缩短了模具的开发周期,提升了制件的成型质量。

本文对建筑排水管的研究,选取4个注塑工艺常见的工艺参数为试验变量,以制件的翘曲变形量为响应目标建立试验方案,通过极差分析,获取一组较佳的加工参数,旨在改善制件的成型质量。

1模拟仿真

1.1建立模型

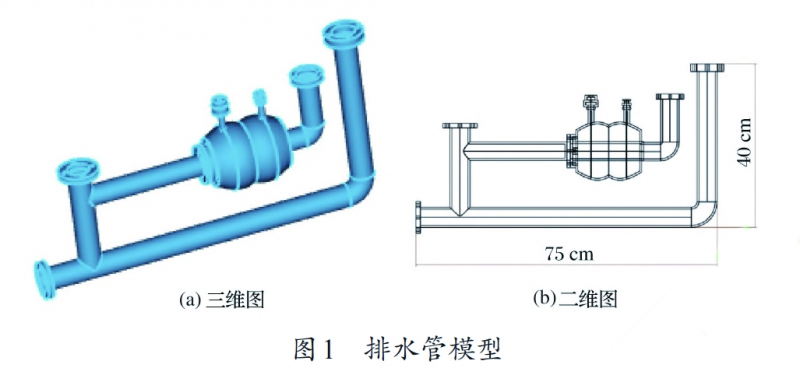

图1为建筑排水管的三维模型。从图1可以看出,该制件为两个环形水管结合而成,最大长度为75cm,最大宽度为40cm。排水管通过一体成型工艺制得,所用材料为PVC塑料,该材料具有阻燃性能好、不易燃的优点[11]。

1.2网格划分

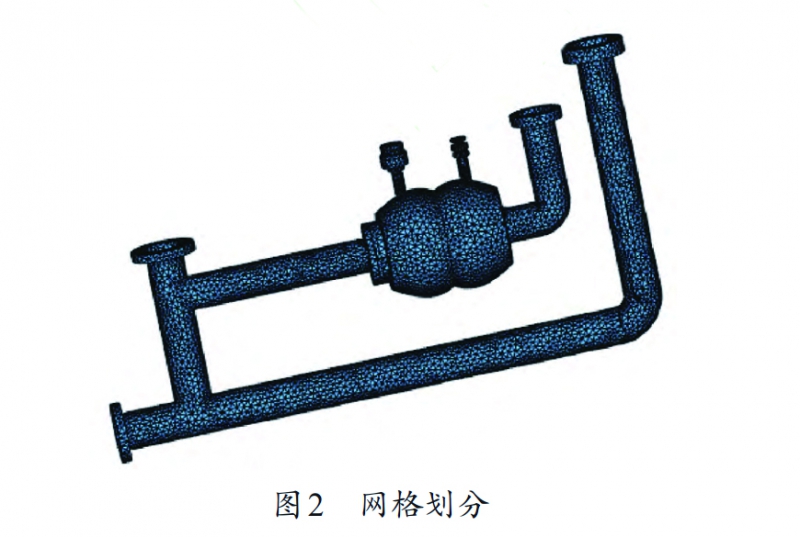

通过UGNX10.0创建排水管模型,随后保存为iges格式,导入Moldflow模流分析软件中进行网格划分[12],图2为划分结果。其中划分网格单元尺寸为5mm,网格总数为42181,网格匹配率为92.56%。一般要求网格匹配率要大于90%[11],此时网格质量达到要求。本试验整体网格满足要求。

1.3初始翘曲变形分析

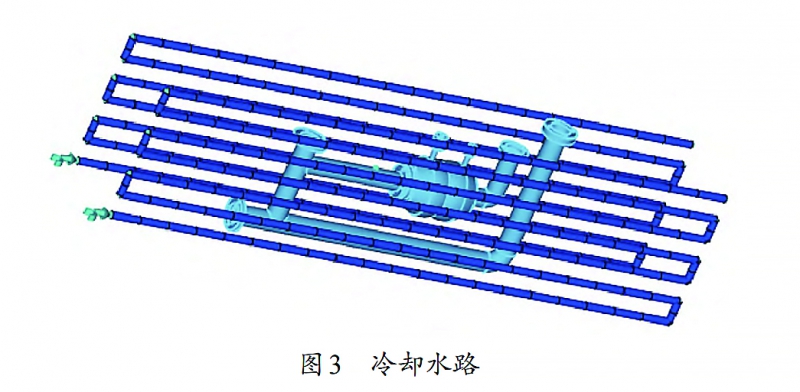

首先对制件的浇口以及冷却系统进行分析,注塑件浇口位置一般遵循平衡单向填充[12]。一般在壁厚较厚的位置设计浇口,对浇口数量也有一定的要求,制件的浇口一般略多有利于制件成型,但是不能过多,因为熔料在流动过程中会互相汇合,汇合处会产生熔接痕,浇口越多,对应的熔接痕也越多,影响制件的成型质量[13]。冷却水路也要遵循水道尽量多、界面尺寸尽量大、沿着制件收缩方向排布等原则[14]。图3为冷却水路图。

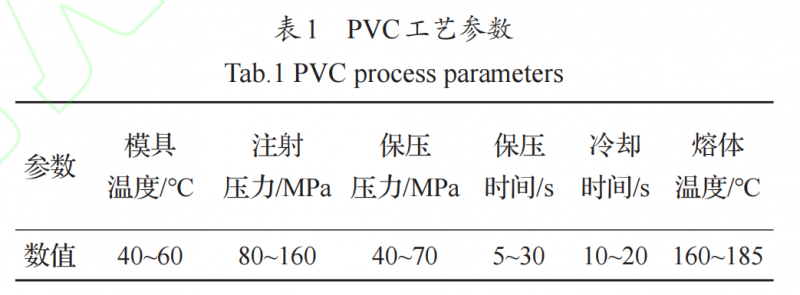

对排水管初始翘曲变形进行模拟分析。当模具温度过高时,会导致熔料粘在模具上,温度过低则会导致熔料不能很好地充填模具,出现填充不足的情况[15]。熔体温度也不能过高或过低,一般来说熔体温度略高有利于制件成型,这是因为温度高可导致分子运动加快,熔体流动性变好,但温度过高会导致材料热降解,过低则可能导致填充不足[16]。保压压力过大会导致制件产生飞边、翘曲缺陷[17]。表1为工业PVC注塑生产工艺参数[18]。

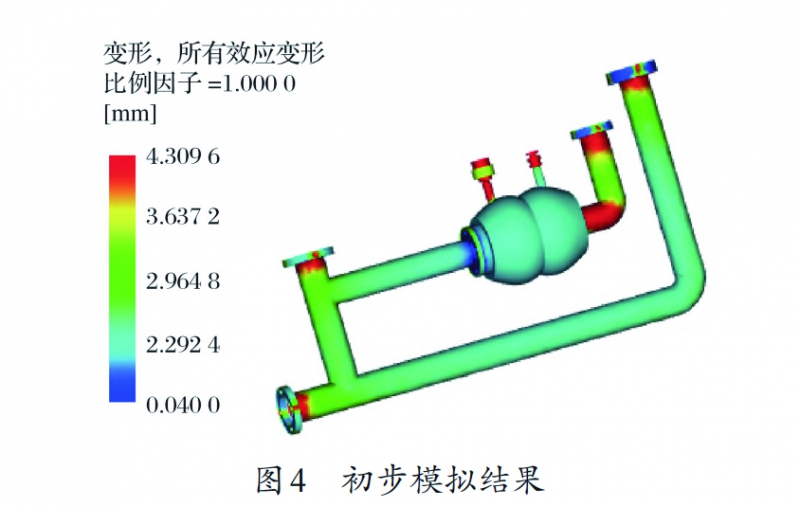

初次模拟选取模具温度50℃、熔体温度170℃、保压压力60MPa、冷却时间15s,对制件进行注塑成型模拟。图4为初步模拟结果。

从图4可以看出,制件最大翘曲变形量为4.3096mm,并且在管道的拐角处翘曲变形最大,中间处变形量较小。这是因为制件在成型过程中拐角处的壁厚比较薄,因此更容易发生成型缺陷。在实际加工中,塑料件的变形量不应大于3mm。初次模拟建筑排水管的翘曲变形量不满足实际加工要求,因此需要对其进行优化。

2正交试验设计

2.1正交试验设计

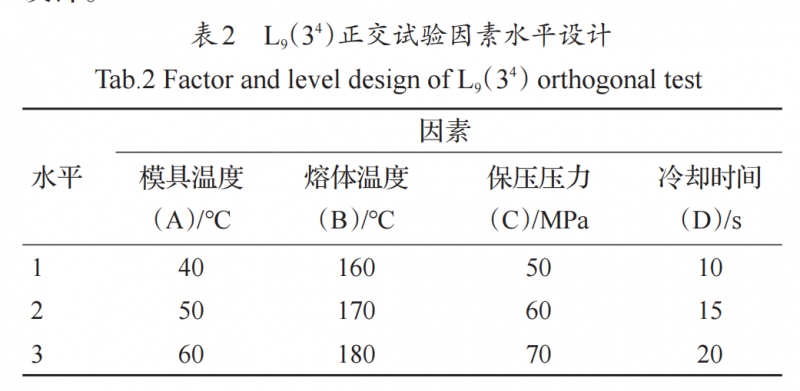

正交试验选取模具温度、熔体温度、保压压力以及冷却时间为试验变量,以制件的翘曲变形量为目标,建立四因素三水平的正交试验。表2为L9(34)正交试验因素水平设计。

2.2正交试验分析

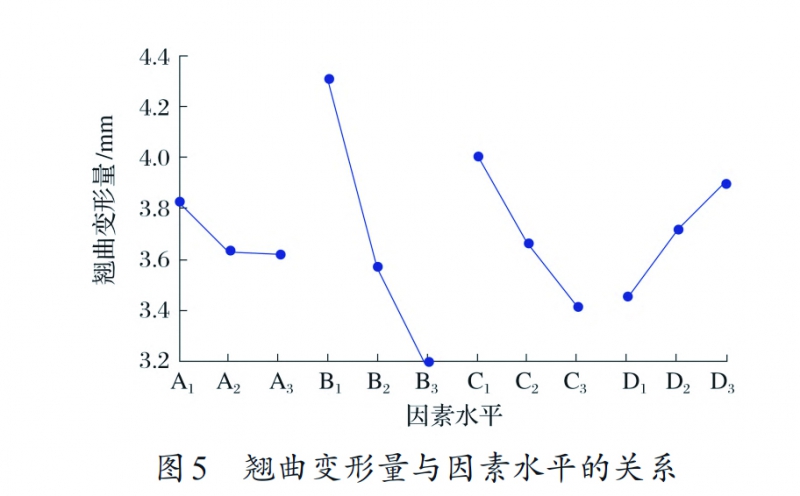

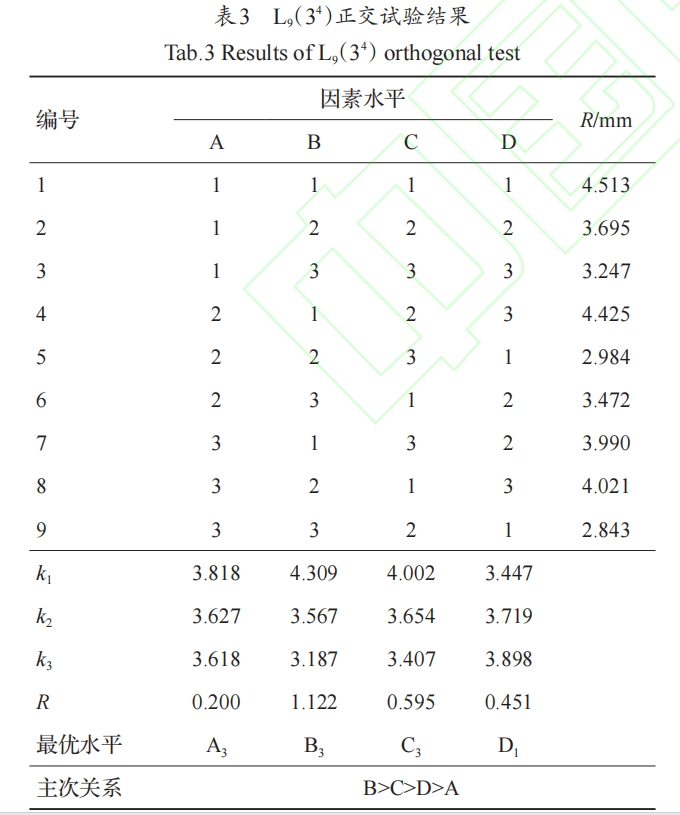

根据表2得到9组不同的工艺参数组合,通过Moldflow软件对9个组合进行模拟分析。表3为L9(34)正交试验结果。其中,R为翘曲变形量。为了进一步分析各实验变量对制件缺陷翘曲变形量的影响程度大小,对其进行极差分析。极差是最大值与最小值的差值[19]。极差越大,表明该因素对制件的翘曲变形影响也越大[20]。图5为翘曲变形量与因素水平的关系。

一般来说,最终目标需要所得到的制件翘曲变形量越小越好,所以所得到的k值越小越好[21]。从表3和图5可以看出,最优水平分别为A3B3C3D1,各因素对翘曲变形量影响的主次关系从大到小为:熔体温度>保压压力>冷却时间>模具温度。

图5翘曲变形量与因素水平的关系

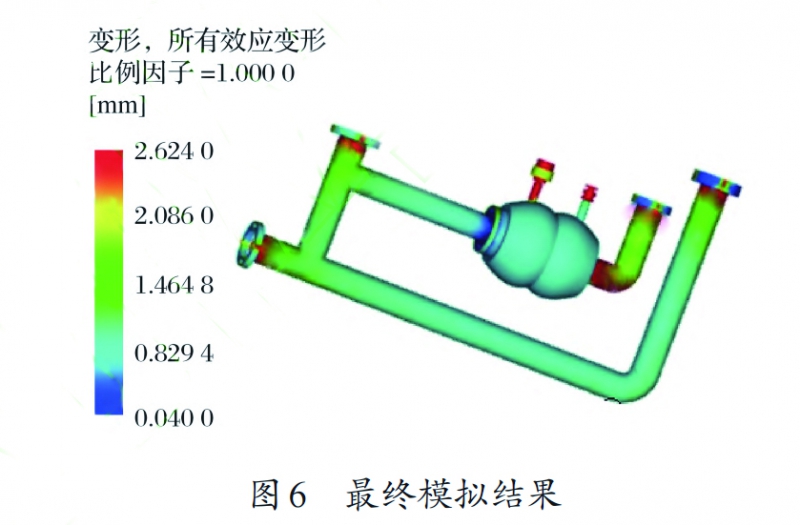

根据极差分析结果进行模拟验证,在模具温度60℃、熔体温度180℃、保压压力70MPa、冷却时间10s条件下,模拟翘曲变形量。图6为最终模拟结果。

图6最终模拟结果

从图6可以看出,优化后制件的最大翘曲变形量为2.6240mm,小于3mm,达到实际生产要求,并且制件的整体翘曲变形量较未优化前有明显改善。

3生产验证

根据正交试验结果,在模具温度60℃、熔体温度180℃、保压压力70MPa、冷却时间10s时,进行实际生产验证,通过Cpk值判定成型制件的质量,Cpk值越大表明得到的制件成型质量越好[22]。表4为Cpk值处理原则[23]

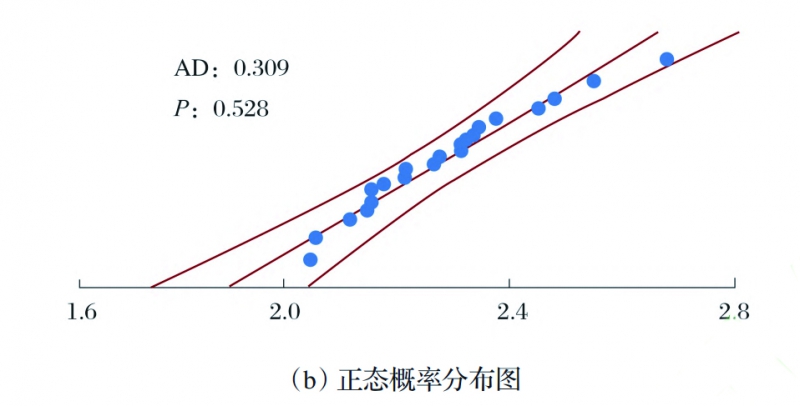

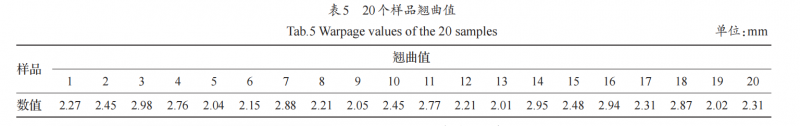

根据实际生产得到的半成品制件,随机抽取20件作为测量对象,通过游标卡尺对其翘曲变形量进行测量。表5为20个样品翘曲值,图7为排水管Cpk分析结果。

从图7a可以看出,样本数据与分布拟合和规格限的关系呈现正态分布。从图7b可以看出,各散点基本分布在一条直线上,表明拟合效果较好[24]。从图7c可以看出,Cpk值为1.51,根据表6处理原则,制件成型质

量较好,继续保持。

量较好,继续保持。

4结论

通过正交试验得出制件翘曲变形量最小时的工艺参数为模具温度60℃、熔体温度180℃、保压压力70MPa、冷却时间10s,4个变量对翘曲变形量的影响因素大小分别为:熔体温度>保压压力>冷却时间>模具温度。

优化后通过Moldflow模拟验证得到制件最大翘曲变形量为2.6240mm,小于3mm,达到生产要求。

通过Cpk质量分析,在正交试验得到的较佳成型工艺参数组合条件下,制件的拟合效果较好,Cpk值为1.51,成型质量较好,继续保持。

参考文献

[ 1] 高贺勇,郭超, 高贺昌,等 . 丁腈橡胶丙烯腈含量对丁腈橡胶/聚氯乙烯 发泡材料性能的影响[J]. 橡胶工业,2024,71( 1):29-34.

[2] 张国梁 . 基于 CAE 的注塑工艺参数优化及制件质量影响的研究[D]长春:吉林大学,2006.

[3] 马春文 . 建筑排水管接头内螺纹抽芯注塑模具设计[J]. 现代塑料加工 应用,2021,33( 1):48-51.

[4] 简忠武, 苏曦,王品,等 . 给排水管三通接头旋转抽芯机构注塑模具设 计[J]. 工程塑料应用,2020,48(9):88-91, 102.

[5] 季宁, 张卫星, 于洋洋,等 . 基于正交试验的防爆球注塑成型工艺参数 优化[J]. 机械设计,2020,37(7):74-79.

[6] 覃清仪, 范希营, 曹艳丽,等 . 基于正交试验的注塑成型质量多目标影 响因素研究[J]. 塑料科技,2020,48( 10): 17-20.

[7] 邓然,胡嘉晨,钱佳豪,等 . 基于正交试验法的三相电机连接器注塑成 型翘曲变形优化[J]. 塑料科技,2021,49(7):66-71.

[8] 丁华锋,金先志,谷雨原,等 . 基于正交试验的车灯后盖壳体注塑成型 工艺优化[J]. 合成树脂及塑料,2022,39(3):55-59.

[9] 张红, 张杰,李奋华 . 基于计算机辅助工程的供水管路接头注塑同轴度 优化[J]. 塑料科技,2023,51(6):85-89.

[ 10] 李波, 罗善明,李毅,等 . 内牙水管接头的注塑模具设计及 CAE 仿真[J]. 工程塑料应用,2024,52( 1):95-101.

[ 11] 魏婷, 汪晓洲, 张飞 . 基于 DOE 设计与 MOPSO 算法的 PVC 建筑排水 管多目标优化分析[J]. 塑料科技,2021,49(2): 102-105.

[ 12] 邓宇锋 . 基于 Moldflow 的注塑件填充分析与浇注系统优化设计[J]. 橡塑技术与装备,2015,41(22): 146-148.

[ 13] 谭安平,骆静,谭平 . 基于 Moldflow 软件的短射法气辅成型数值分析 及优化[J]. 合成树脂及塑料,2023,40(3):54-57.

[ 14] 李丽,伍小波 . 电子仪表外壳注塑成型工艺研究及模具设计[J]. 塑料 科技,2023,51(4):88-92.

[ 15] 何昌传, 张鹏, 梁迪,等 . 模具温度对 PVC 熔接痕拉伸性能的影响[J]. 塑 料,2015,44( 1):87-90.

[ 16] 赵悦 . 丙烯/1-丁烯共聚物发泡材料的制备及性能研究[D]. 青岛:青岛 科技大学,2019.

[ 17] 王伟国, 崔笑研, 向良明 . 基于 MoldFlow 汽车副仪表板骨架成型优化 [J]. 模具制造,2023,23(9):35-39.

[ 18] 陈荣创, 张世阳, 肖海峰,等 .PE 排水三通管注塑模具设计与有限元模 拟[J]. 塑料,2022,51(6):67-71.

[ 19] 贺晓辉,丁永峰,邓先峰 . 基于正交试验的薄壁塑件注塑模拟及工艺优 化[J]. 塑料,2023,52(6): 164-167.

[20] 丁文敏,马强,董原君 . 基于 DOE 的连接器注塑成型工艺参数优化[J]. 塑料科技,2021,49( 12):86-89.

[21] 李军虎 . 基于 CAE 技术的接线盒注塑成型工艺研究[D]. 杭州:浙江工 业大学,2013.

[22] 王顺,韩红彪,李世康,等 . 基于正交试验的圆柱电极参数对电火花沉 积质量影响分析[J]. 焊接学报,2021,42(7):37-43, 100.

[23] 朱俊杰,邱志文,涂华锦,等 . 基于正交试验的注塑参数对大塑件翘曲 的影响[J]. 模具技术,2018(6):44-50.

[24] 任晔 . 基于正交试验法的塑料 AMT 传感器注塑成型工艺优化[J]. 塑 料科技,2023,51(3):79-83.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...