丁立刚¹,程国飞¹*,陈贤选²,黄楚杰³,林栩

(1.中山火炬职业技术学院装备智造学院,广东中山528436;2.中山吉锐精密模具科技有限公司,广东中山528436;3.中山高林美包装科技有限公司,广东中山528436)

摘要:通过对汽车后视镜固定座结构特点及材料性能的分析,拟定该注塑模具的结构方案和设计要点,进而设计一套一模两腔带前模斜顶的注塑模具。设计热流道与普通流道相结合的浇注系统、镶拼式成型零件和精定位机构,确保模具型腔能够顺利填充成型并实现精确定位;设计斜导柱抽芯与斜顶抽芯相结合的侧向抽芯机构,以及推杆和推管相结合的复合推出机构,确保塑件能顺利抽芯与脱模;此外,还设计立体式冷却回路,以缩短塑件成型周期。结果表明:该模具结构合理,动作可靠,可为同类型的注塑模具设计提供参考。

关键词:汽车后视镜固定座;注塑模具;热流道;侧向抽芯;斜顶

在塑料制件中,是否存在需设置侧向分型与抽芯机构的侧孔、侧凹或侧凸等结构以及该类结构的数量及侧向抽芯方式,成为衡量塑件成型模具复杂程度的重要特征[1]。按照侧向抽芯动力来源的不同,侧向分型与抽芯机构可分为手动抽芯、机动抽芯、液压或气动抽芯、弹簧抽芯等。在以上各种动力来源的抽芯机构中,以机动抽芯机构最为常见,其结构形式包括斜导柱侧向抽芯机构、弯销侧向抽芯机构、斜滑块侧向抽芯机构、斜导槽侧向抽芯机构、斜顶侧向抽芯机构、齿轮齿条侧向抽芯机构等[2]。在各种结构形式中,斜顶侧向抽芯机构通常用来成型塑件内部的侧凹或侧凸,并在模具推出动作引导下实现侧向抽芯,同时也兼顾推出作用,广泛应用于具有相应结构的塑件中[3]。由于斜顶侧向抽芯机构需要借助模具推出机构来实现其侧向抽芯动作,因此通常设置在模具的后模部分,并利用推杆固定板与推杆垫板固定、限位、推出及复位[4]。本例塑件的注塑模具涉及斜导柱侧向抽芯机构与斜顶侧向抽芯机构,其中斜导柱侧向抽芯机构涉及的部位较多,结构较为复杂;而斜顶侧向抽芯机构需要设置在模具的前模部分,故需要在前模部分增设推出机构,辅助斜顶侧向抽芯机构实现相关动作[5],这是本例的最大难点。

1 塑件工艺分析

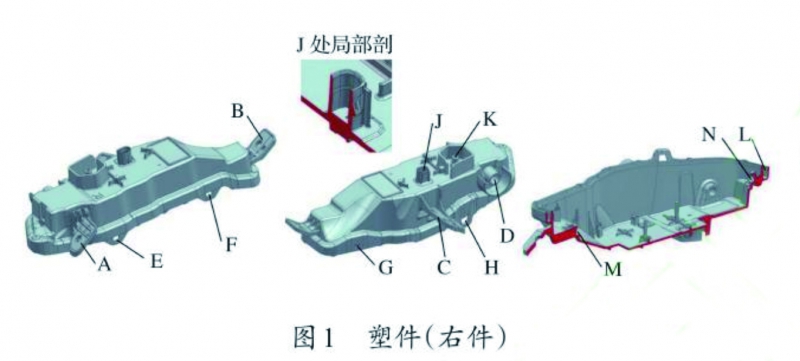

汽车后视镜固定座包括左、右两件,互为对称结构,图1为其中右件结构。塑件材料为丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)和聚碳酸酯(PC)的混合物(ABS+PC),外形尺寸100mm×21mm×9mm,整体厚度为2.0mm,较厚处达2.5mm。塑件用于固定家用汽车后视镜,装配在汽车覆盖件内部;塑件装配精度和成型质量要求较高,表面不允许有明显的缩孔、缩痕、短射、熔接痕、烧焦等现象。

从图1可以看出,塑件周边有3个带通孔的凸耳A、B、C,凸耳根部与塑件口部之间形成侧凹;外部有1个侧向圆孔柱D,其外部有半环形凸筋;顶部有1根长圆孔柱J和1根圆孔柱K,其中长圆孔柱J外侧有一搭扣(如“J处局部剖”所示),另外顶部有若干筋板;塑件口部周边有整圈凹槽(如L处所示),侧面有4个矩形通孔E、F、G、H;塑件内部两端各有1个侧凹孔M、N,另外有两条长圆柱以及两个圆柱孔和若干加强筋。塑件呈不规则形状,整体结构比较复杂。

2 模具结构设计

综合汽车后视镜固定座的结构特点,适宜将其左、右件排布在同一套模具中,即采用一模两腔的排位布局。由于固定座是汽车内部结构件,表面允许存在不影响产品使用性能的推出痕迹,因此为了方便设置外部各侧凹结构的抽芯机构以及推出塑件,确定将成型零件设计成倒装结构,即型腔设置在后模以成型塑件外表面,型芯设置在前模以成型塑件内表面[6]。在此基础上,逐一完成成型零件、模具浇注系统、侧抽芯机构、推出机构和冷却系统等各部分的设计。

2.1 成型零件设计

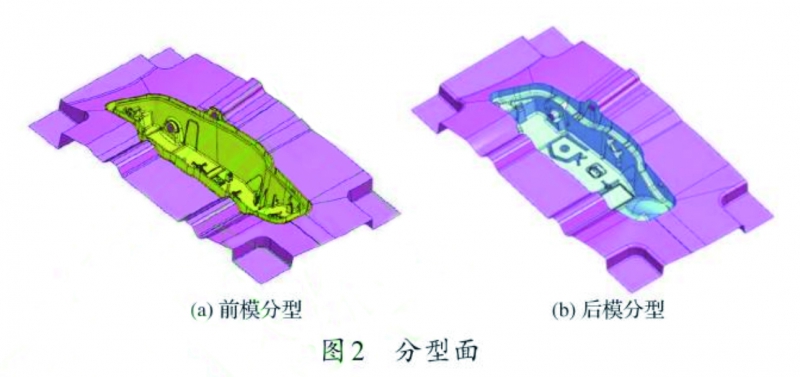

塑件口部断面有一部分成倾斜状,其分型面形状应根据塑件口部形状向外延拓;塑件两侧凸耳A、C的分型面将与口部分型面形成阶梯,阶梯两侧分别设置3(°)/s的擦穿斜面,顶部分型面与侧面分型面设置圆角过渡,避免合模过程中拐角处容易坍塌[7]。另外,由于塑件前后两端为非对称结构,且分型面不在同一平面内,为避免熔体注塑充填过程中产生过大的侧压力,导致前后模错位,影响塑件成型质量和模具使用寿命,前、后模镶件4个角落设计互为锁定的斜面精定位结构(虎口),每处两个工作侧面均设置5(°)/s的拔模斜度[8]。图2为经处理后的单型腔分型面。模具中,将左、右件两个型腔的平面分型面设置在同一高度即可。

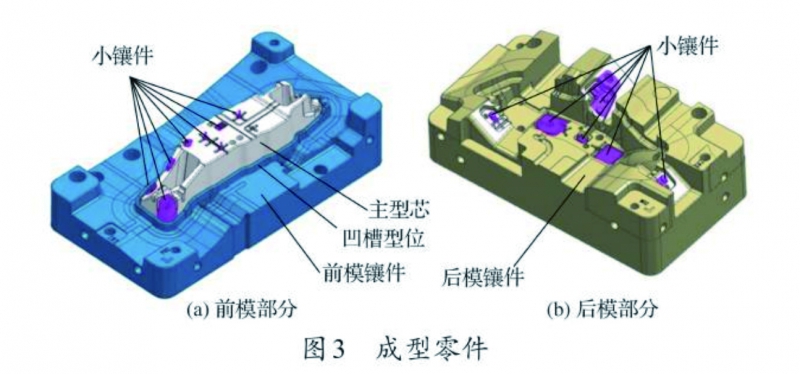

除了用于完成侧向抽芯的活动零件,其他成型零件均采用镶拼式结构,图3为成型零件。从图3a可以看出,对于前模部分,由于塑件口部存在整圈的凹槽,为了方便对塑件凹槽的型芯进行数控铣削与钳工抛光,凹槽型芯及其外部设计为整体镶拼结构,即图3a中前模镶件;中间部分除了主型芯之外,根据塑件结构设置多个小镶件,以简化模具加工工艺。从图3b可以看出,同理,后模型腔设计为整体镶拼结构,根据塑件结构特点,在后模镶件上设置多个小镶件,以简化该处的加工工艺。为了确保成型零件的使用性能,前、后模镶件均选用瑞典一胜百ASSAB标准钢号718H,该材料无须进行热处理,无淬裂和热处理变形风险,可缩短模具制作周期;成型零件施以氮化及表面硬化处理,以增进模具的表面硬度及耐磨性[9]。

2.2 浇注系统设计

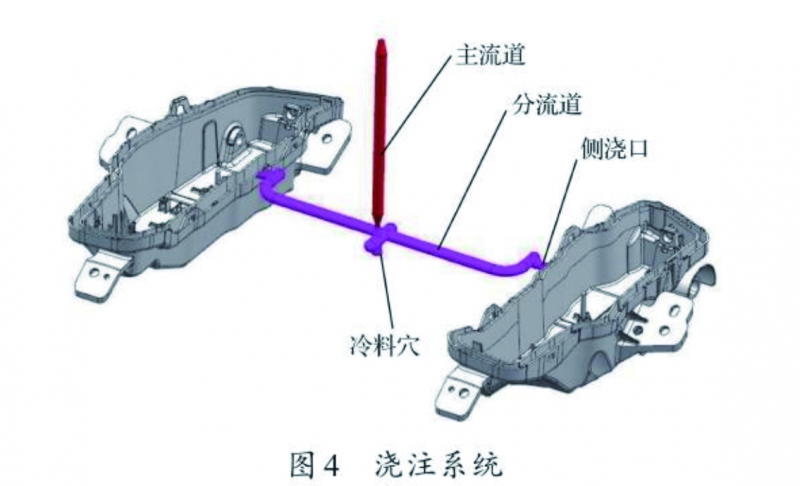

模具采用一模两腔的布局,而每个型腔两侧均需设置抽芯机构,型腔间的距离较远;另外,塑件材料为ABS和PC的混合物,塑料熔体流动性较差。为了缩短流道整体长度,减少型腔内塑料熔体的能量消耗和压力损失,结合Moldflow模流分析,主流道主要采用热流道系统,并选用开放式热嘴[10];分流道设置在型腔的平面分型面上,并且在前后模开设,以增加分流道截面,缩短充模时间,提高保压效果;分流道末端与型腔相连处设计侧浇口,以提高充模效率与保压效果[11];在后模主流道对侧设计倒锥形冷料穴,注塑时用于收集开放式热嘴的前端冷料,开模时拉出主流道末端的凝料[12-13]。图4为浇注系统。

2.3 抽芯机构设计

根据塑件工艺分析可知,塑件上3个凸耳A、B、C周边的侧凹结构、一个侧圆孔柱D及其外部半环形凸筋、3个矩形孔E、F、G(矩形孔H可由上下模成型零件直接擦穿成型)、长圆孔柱J外侧的搭扣均需设置侧向抽芯机构,同时根据型腔布置形式可知,以上侧凹或侧孔采用斜导柱抽芯机构脱模即可。而塑件内部的两个侧孔M、N由于位置所限,只能在前模设置斜顶抽芯机构以实现该处的侧向抽芯[14]。

2.3.1 斜导柱抽芯机构设计

根据塑件结构及型腔布局,针对凸耳A周边的侧凹结构与矩形孔E设计1个抽芯机构I,凸耳B周边的侧凹结构设置1个抽芯机构Ⅱ,凸耳C周边的侧凹结构与长圆孔柱J外侧的搭扣设置1个抽芯机构Ⅲ,塑件侧向圆孔柱D及其外部半环形凸筋设置1个抽芯机构IV,矩形孔F、G分别设置1个抽芯机构V、VI,共需设置6个斜导柱抽芯机构;根据实际测量分析,综合考虑抽芯安全距离,以上6个抽芯机构的抽芯距离分别为33、42、45、20、6、6mm。由于塑件表面允许存在不影响使用性能的接痕,为了简化模具结构,确定采用斜导柱在前模、滑块在后模的结构形式[15-16]。图5为抽芯机构Ⅲ相应塑件部位的脱模方向,由于凸耳C上方R处需设置侧向抽芯,下方S处垂直脱模即可,而长圆孔柱J外侧的搭扣T处同样需要设置侧向抽芯。因此R与T两处的滑块应避开S处的成型部位,即T处应采用隧道式滑块形式。

综上所述,6个斜导柱抽芯机构的抽芯方式相同,其中尤以抽芯机构Ⅲ的抽芯距离最长,抽芯结构最复杂,在此仅以该抽芯机构设计为例做具体介绍。图6为斜导柱抽芯机构Ⅲ。其中斜导柱的倾斜角度α与开模行程L、抽芯距离s,和斜导柱工作长度L的尺寸关系如图6a所示。如前所述,滑块抽芯距离为45mm,初步选定斜导柱直径为Φ20mm,斜导柱倾斜角度α为20°,锁紧楔倾斜角β为22°;根据抽芯距离s,和斜导柱倾斜角度α,可求得斜导柱理论工作长度L为131.6mm[17]。斜导柱抽芯机构及关键部件如图6b和图6c所示。其中,滑块7用于成型凸耳C周边的侧凹结构,滑块镶件13固定在滑块7上用于成型长圆孔柱L上的搭扣;斜导柱10装在斜导柱座8上并固定在A板9上;锁紧楔5固定在A板9上,并与A板9一起锁紧滑块7;B板1导滑槽中间和滑块7背面分别加装一件耐磨块4、6,用于提高滑块的运动精度和使用寿命,同时方便模具维护;另外机构中还设计了定位波珠2和限位挡板3,用于限定滑块行程[18-19]。

注:1-B板;2-定位波珠;3-限位挡板;4、6-耐磨块;5-锁紧楔;7-滑块;8-斜导柱座;9-A板;10-斜导柱;11-前模镶件;12-主型芯;13-滑块镶件;14-后模镶件;15-内六角螺栓。

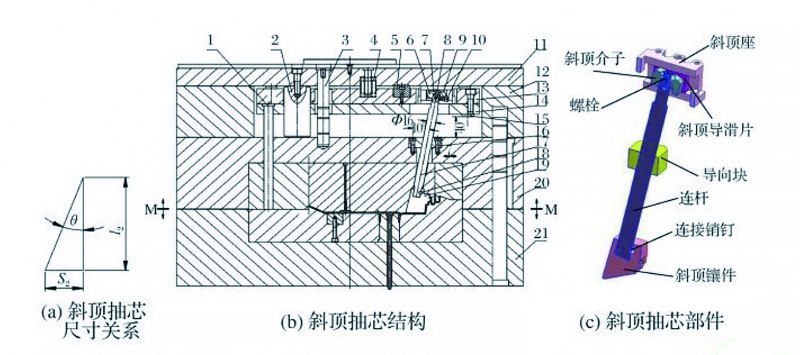

2.3.2 斜顶抽芯机构设计

图7为斜顶抽芯机构。其中斜顶倾斜角θ与抽芯距离s₂和推出行程l₂的尺寸关系如图7a所示。根据实际测量可知,侧孔M与N的孔深约为2.3mm,考虑抽芯安全距离,拟定斜顶抽芯距离s为7.0mm;初步设计倾斜角θ为10°,则可求出斜顶推出距离l₂为40mm。前模斜顶抽芯机构与后模斜顶抽芯机构的动作原理类似,但由于斜顶抽芯机构设置在前模,无法直接利用标准模架推杆板的推出动作完成抽芯动作,因此需在前模设计相应的推出与复位装置[20-21]。斜顶抽芯机构及关键部件如图7b、7c所示。其中包括在顶板11与A板20加装前模垫板12,使顶板11与A板20之间形成避空;在避空处各设置推出固定板14与推出垫板13,装配后可在顶板11与A板20之间实现反复运动;在推出固定板14上安装限位块15,确保斜顶抽芯机构整体推出距离l₂为40mm。斜顶镶件19与连杆17利用销钉连接,连杆17与斜顶介子6、斜顶导滑片9装配在滑块座7上;滑块座7安装在推出垫板13上,可做横向滑动[22-23];另外还有弹簧4、高力橡胶5、回程杆1、撑柱2、中托司3等零件。其工作原理是:开模时,模具首先在分型面M-M处打开,在弹簧4与高力橡胶5的弹性力作用下,推出垫板13与推出固定板14向下运动;与此同时,在导向块16的倾斜角导向作用下,滑块座7、连杆17及斜顶镶件19等整体向模具左下方滑行,同时实现塑件推出及侧向抽芯,直至推出固定板与推出垫板等完成既定推出距离。合模时,B板21分型面接触到回程杆1下端面,推动推出垫板13与推出固定板14并带动其他零件复位,直至整个斜顶抽芯机构完全复位[24]。

注:1-回程杆;2-撑柱;3-中托司;4-弹簧;5-高力橡胶;6-斜顶介子;7-滑块座;8-内六角螺栓;9-斜顶导滑片;10-紧定螺钉;11-顶板;12-前模垫板;13-推出垫板;14-推出固定板;15-限位块;16-导向块;17-连杆;18-连接销钉;19-斜顶镶件;20-A板;21-B板。

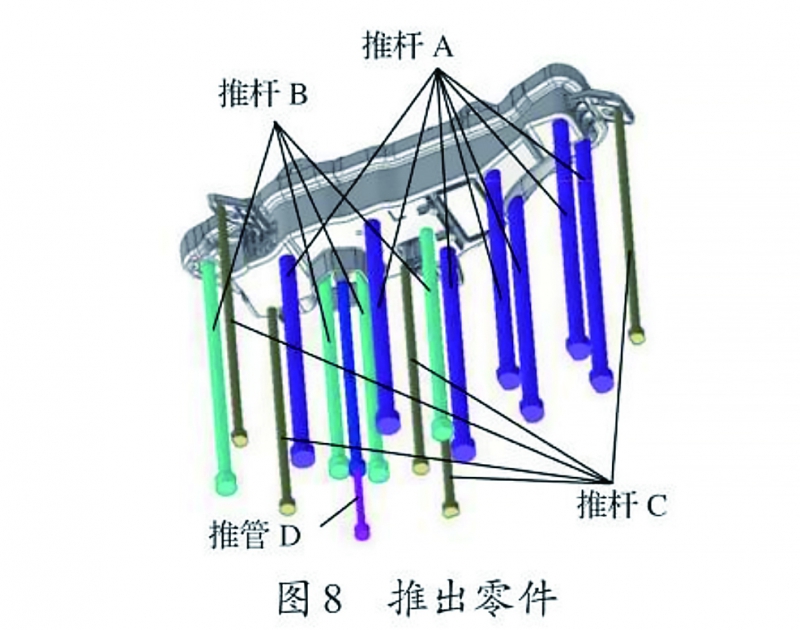

2.4 推出机构设计

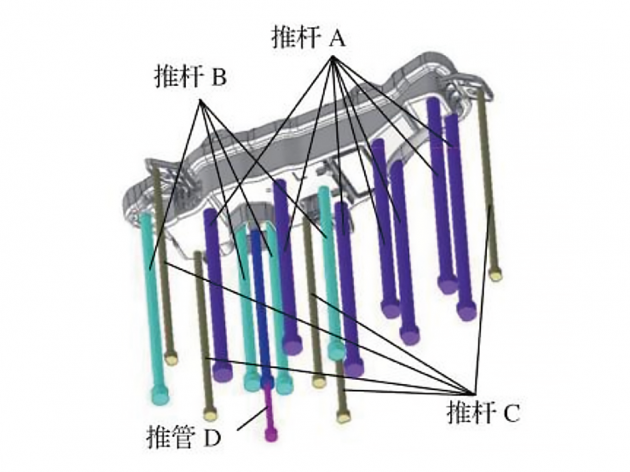

由于后模型腔对塑件外表面的包紧力、开模时前模斜顶抽芯机构的推出力以及后模斜导柱抽芯机构的附带力,开模后塑件随后模型腔逐渐脱离前模型芯。为了将塑件从后模型腔推出,必须在后模设置合适的推出机构。后模型腔较深,塑件材料刚性较好,脱模阻力较大,因此模具推出零件必须充分、可靠[25-26]。结合塑件的结构特点,确定在包紧力较大、推出面积较充分的位置设置各类推出零件,包括直径为Φ10mm的推杆A共7根,直径为Φ8mm推杆B共4根,直径为Φ6mm的推杆C共5根,另外在圆孔柱K处设置推管D共1套,确保塑件推出均衡。图8为推出零件。

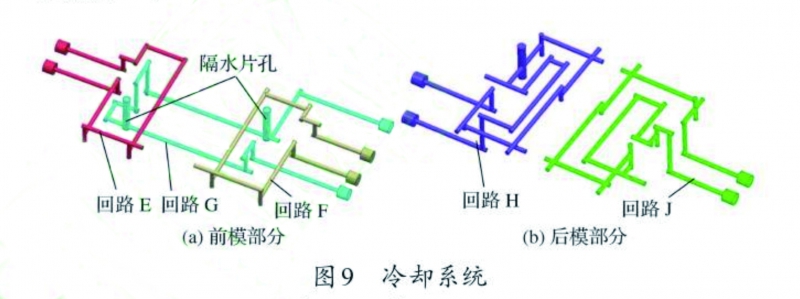

2.5 冷却系统设计

塑件表面积较大,壁厚较厚,为了缩短模具的成型周期,注塑过程中需要对成型零件进行充分冷却。图9为冷却系统。从图9可以看出,塑件成型部位主要集中在前、后模镶件及主型芯等,根据模具结构方案,分别在前模镶件(2件)各设置1条冷却回路E、F;并利用A板的串联作用在前模主型芯(2件)设置1条冷却回路G,其中每个主型芯各设置1个隔水片孔。在后模镶件(2件)各设置1条冷却回路H、J。为提高冷却效率和冷却效果,水孔直径主要为φ10mm,隔水片孔直径为Φ18mm,冷却水孔与成型零件表面距离约10~18mm。分别在A、B板接驳前、后模冷却回路的进、出水接头;冷却水流经模板与镶件处,设置密封圈,防止冷却水泄露[27]。

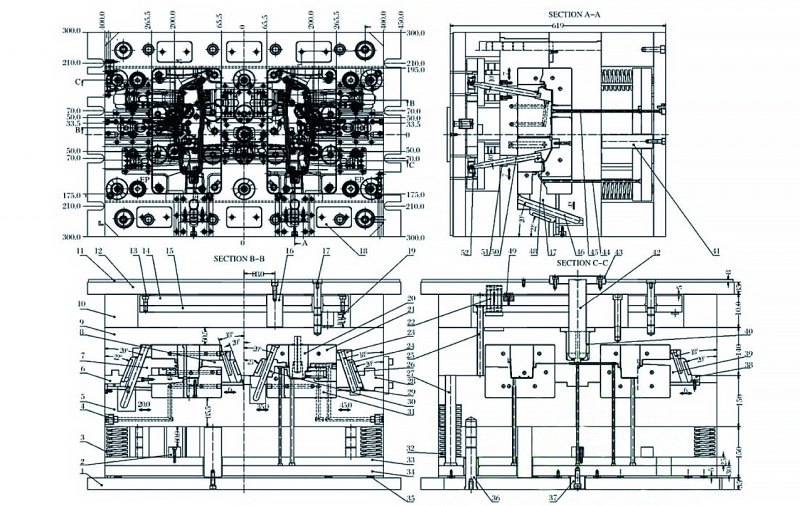

3模具结构及工作原理

模具采用非标CI型模架,整体尺寸为900mm×600mm×619mm,图10为模具装配图。从图10可以看出,模具中,除了在前模设计与斜顶抽芯机构相关的推出零件之外,同样在后模推出机构中设计了中托司36、撑柱41、复位弹簧32、限位块2及垫钉35,在B板分型面设计了平衡块18等辅助零部件。模具工作原理如下:

第一,注塑。在注射压力作用下,热流道42中的熔体流经分流道和侧浇口后进入型腔,并在其中保压、冷却、固化。

第二,开模及抽芯。在注塑机开模动作作用下,模具在分型面打开;在复位弹簧22、高力橡胶49作用下,前模推出机构推动前模斜顶抽芯机构,辅助推出塑件脱离主型芯20及前模镶件21,并完成内部抽芯。与此同时,在开模动作作用下,后模各斜导柱抽芯机构完成外部抽芯。

第三,推件。注塑机顶出杆推动顶棍37,带动后模推出机构运动,并利用各类推杆44及推管45推出塑件,使塑件脱离后模镶件31。

第四,后模推出机构复位。注塑机顶出杆回抽,在复位弹簧32作用下,推杆固定板33和推杆垫板34带动推杆44及推管45等推出零件复位。

第五,合模及抽芯机构复位。前后模合拢,各斜导柱和锁紧楔驱动滑块7、8、24、30、39、47,使各斜导柱抽芯机构复位;B板5推动前模回程杆25,使前模推出固定板15、推出垫板14带动滑块座52、连杆50、斜顶镶件48等零件整体复位,直至模具闭合。

注:1-底板;2、19-限位块;3-方铁;4-水嘴;5-B板;6、28-锁紧楔;7、8、24、30、39、47-滑块;9-A板;10-前模垫板:11-隔热板;12-顶板;13、35-垫钉;14-推出垫板;15-推出固定板;16、41-撑柱;17、36-中托司;18-平衡块;20-主型芯;21-前模镶件;22、32-复位弹簧;23-斜导柱座;25、27-回程杆;26,29-耐磨块;31-后模镶件;33-推杆固定板;34-推杆垫板;37-顶棍;38-限位挡板;40-冷却水套;42-热流道;43-定位环;44-推杆;45-推管;46-斜导柱;48斜顶镶件;49-高力橡胶;50-连杆;51-导向块;52-滑块座。

4结论

根据汽车后视镜固定座的结构特点及塑料的流动特性,设计热流道与普通流道相结合、侧浇口进胶的浇注系统,解决塑件结构复杂且熔体流动性差、难以充模成型的问题;设计镶拼式的成型零件和斜面精定位结构,优化成型零件加工工艺,满足模具精确定位需求。根据塑件侧孔及侧凹的结构及分布,设计包括隧道式滑块在内的斜导柱抽芯与前模斜顶抽芯相结合的侧向抽芯机构,解决复杂塑件多部位内、外抽芯的难题。根据塑件结构特点及模具结构方案,设计推杆与推管相结合的复合推出机构以及包括隔水片水孔在内的立体式冷却回路,解决塑件推出与模具冷却的问题。进一步完善非标模架结构及其他辅助机构,完成整套注塑模具的设计。该模具设计构思巧妙,结构合理,实用性强,可为同类型的注塑模具设计提供借鉴。

参考文献

[1]王春艳,陈国亮.塑料成型工艺与模具设计[M].北京:机械工业出版社,2017.

[2]刘彦国.塑料成形工艺与模具设计[M].第4版.北京:人民邮电出版社2018.

[3]王鹏驹,张杰 . 塑料模具设计师手册[M].北京:机械工业出版社,2008.

[4]熊毅,刘清文 . 带嵌件的家族制品多腔侧抽芯注射模具设计[J]. 塑 料 工业,2020,48(6):83-130.

[5]王颖李大成秦龙.剃须刀外壳注塑模具设计[J]. 塑料科技,2017,45(6):39-43.

[6]熊毅,刘清文 . 带嵌件的家族制品多腔侧抽芯注射模具设计[J]. 塑料工业,2020,48(6):83-130.

[7]曹勇 . 前模伸缩型腔注塑模具结构设计[J]. 塑料工业,2018,46(10):71-94.

[8]郭恒亚,李金良,胡梦飞 . 复杂曲面逆向设计及模具和注射工艺优化 [J]. 工程塑料应用,2021,49(6):113-117.

[9]张维合,刘志扬 . 注射成型实用技术[M]. 北京: 化学工业出版社,2012.

[10]闫竹辉,刘斌,黄强 . 汽车接插件二次注射成型模具设计化[J]. 工 程 塑料应用,2020,48(12):72-76.

[11]徐新华 . 操控旋钮双色注射成型热流道模具设计[J]. 中国塑料,2020, 34(9):54-59.

[ 1 2 ] 戚春晓 . 汽车前门饰框大型薄壁塑件热流道注射模设计[J]. 塑料 ,2017,46(6):57-60.

[13]刘锦武,黄可,李兵兵,李恒,连接器保持架多向抽芯热流道注射模具设计[J]. 塑料工业,2023,51(10):101-107.

[14]王建玲,安凯浩,李博.手表表架注射模具设计[J].塑料,2021,50(3):73-77.

[15]周建安 .手机背夹电池内盖包胶注射模具设计[J].中国塑料,2019,33(3):97-100.

[16]李云义 .复印机底壳多向顺序抽芯注塑模具设计[J]. 现代塑料加工应用,2019,31(5):54-56.

[17]王建玲,王爽,张凤梅 . 自动切断矩形浇口的卫浴连接器注射模具设计 [J]. 塑料,2020,49(1):105-123.

[18]丁立刚,李玉兰,程国飞,等 . 带二级顶出机构的电器面框注射模具设 计[J]. 塑料工业,2023,51(S1):69-74.

[19]杨少增,沈忠良,蔡永根 . 汽车蒸发器盖大型塑件注射模具结构优化设 计 [J]. 塑料,2021,50(3):67-72.

[ 2 0 ] 龙家钊 . 汽车调温器壳体注射模具的设计[J].现代塑料加 工应用 [J].2021,33(6):43-47.

[21]张华龙,张二红,苏海洋,等 .前模抽芯的汽车尾门拉手注塑模具设计 [J]. 塑料工业,2021,49(9):86-90.

[22]刘庆东 . 前模滑块注射模设计[J].中国塑料,2015,29(9):100-103.

[23]徐文庆,肖国华,汪哲能,等 .带有内外壁特殊脱模机构的摄像机支座 多板式模具设计[J]. 工程塑料应用,2019,47(2):70-75.

[24]熊毅,冯啸霖 . 外侧整圈倒扣产品多向顺序抽芯注射模具[J]. 塑 料 工 业,2021,49(9):81-86.

[25]任建平,蒋晶,褚建忠,等.型腔气体反压智能注射马桶盖模具创新设 计[J]. 塑料工业,2021,49(3):79-85.

[26]蔡厚道,李贵金,陈云 . 汽车马鞍盖板注射成型冷却系统优化及模具设 计[J].中国塑料,2023,37(12):109-114.

[27]林权,刘其南,林丽敏,等 .多孔隔板注射成型随形水路优化及模具结 构 设 计[J]. 工程塑料应用,2023,51(2):84-90.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...