洪维1,2,李朋3,傅莹龙1,2

(1.台州科技职业学院,浙江台州318000;2.台州市模具智能制造重点实验室,浙江台州318000;3.宁波润华全芯微电子设备有限公司,浙江宁波315000)

摘要:根据汽车杯托底座产品的结构形状与技术要求,设计了两点针阀式热流道进胶的注塑模具。在模具的动模侧设计了多组滑块脱模机构,且为防止产品侧面的加强筋被滑块拉伤,在滑块内部设计了两处顶针。在定模侧设计了两个大斜顶的分型顶出机构,通过两组定距拉钩在模具开模时,实现定模斜顶的同步顶出,解决产品定模侧倒扣特征的脱模问题;通过“斜顶块+直顶块+顶针”组成的脱模系统顶出产品。在定模侧设计了“直通式+隔水片式+喷泉式”的水路,动模侧设计了“直通式随形”水路,组成模具的温度调节系统。经实践生产后,汽车杯托底座产品表面无缺陷,各尺寸符合要求,说明该模具结构合理。本文为相关产品的模具开发提供了有价值的技术参考。

关键词:汽车杯托底座;注塑模具;定距拉钩;同步顶出

注塑模具是塑料制品批量化生产的工具。塑料制品根据不同的功能,需要使用不同的材质和形状结构。各种各样的塑料制品要求注塑模具设计要适合产品的成形和脱模,为了保证塑件制品的加工效率,一般要自动化生产,这样对复杂产品的脱模机构有较高的要求。目前随着新能源汽车的快速发展,汽车内外饰注塑制品的功能性、艺术性也随之得到提升,如何灵活运用复杂的机构设计来生产出合适的产品是设计师追求的目标。刘锦武等[1]对某产品的连接器保持架利用多向抽芯技术进行了热流道模具设计,许红伍[2]成功运用瓣合抽芯结构完成了对空间扭曲的导光条模具结构设计,陶哲等[3]利用计算机辅助分析技术完成了对复杂薄壁抑爆球的热流道模具设计,王星星等[4]通过响应曲面法完成了卡盖双浇口工艺参数的优化及模具结构设计。

以上研究在模具结构设计、模流分析等方面对本项目有一定的帮助,但本项目研究的汽车杯托底座产品正反面都有较大的倒扣特征,正面的倒扣特征细节较为复杂,成型脱模困难。本文利用CAE技术及产品自身结构设计出多个不同方向的脱模机。在定模侧设计了斜顶机构,巧妙的利用模具的开模动作实现定模顶出机构的同步推出;在动模侧的滑块内部设计了顶针延时脱模机构,并对设计中出现的问题进行探讨。

1塑料制品结构分析

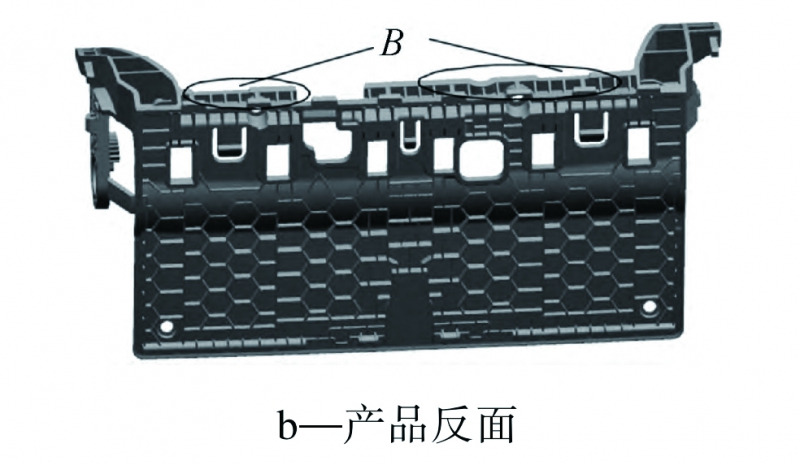

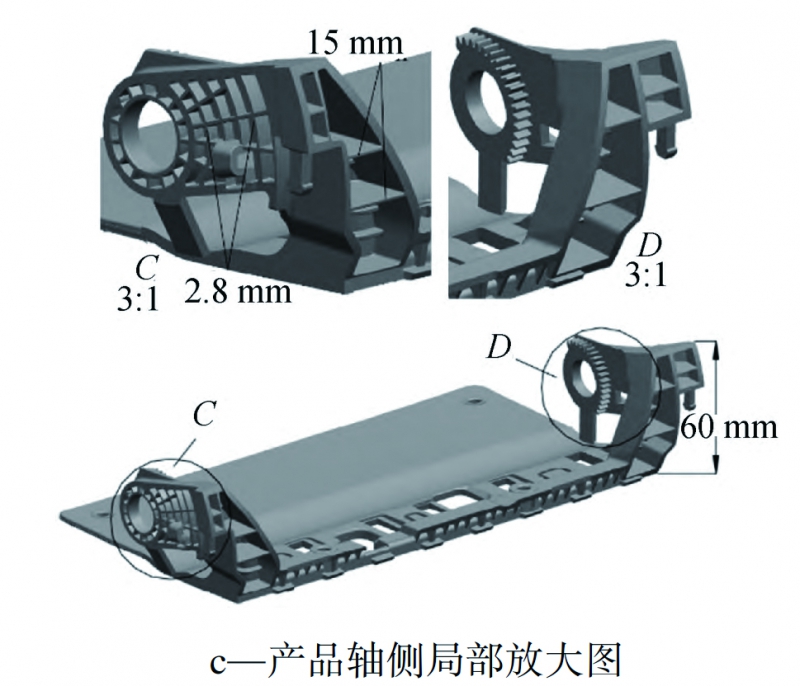

汽车杯托底座是汽车内饰系统中的一个的重要组成零件,其主要作用是与汽车内饰系统中的副仪表板固定装配,承受一定质量的压力。图1所示为该塑件的结构图,产品的整体尺寸为268mm×126mm×60mm,平均壁厚为2.5mm,塑件体积为106cm3。

该产品正反面及侧面的结构复杂,产品正面的A区域为二次可见皮纹面,产品反面整体为蜂窝状的加强筋结构组成,以增加产品的抗压强度。为了不在产品正面产生缩痕的缺陷,加强筋厚度不能>1/3的产品壁厚。反面的B处有一内凹深度3.5mm的倒扣特征;产品正面的D处有一齿轮状的结构特征,其侧向脱模的抽芯距离达8mm,局部壁厚达6mm,并且该处有一直径达16mm的侧向通孔;产品侧面的C处特征较为复杂,其中一侧向凹槽里面每隔5mm排布着整圈的加强筋结构,加强筋的深度达2.8mm,另一侧向凹槽设计有深度达15mm的两条加强筋。这些结构给产品的成型及模具设计都带来了较大的难度。

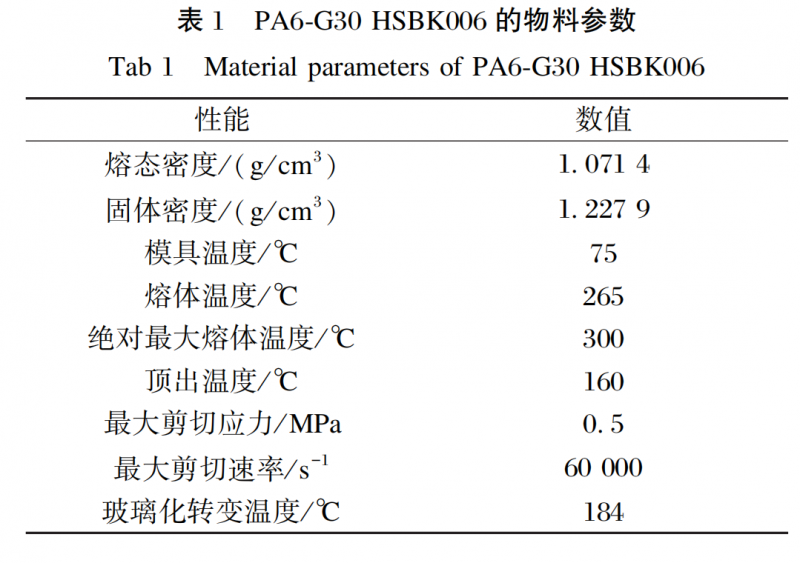

塑件的材料选用上海金发科技生产的牌号为PA6-GF30HSBK006,该材料的成分为尼龙6(PA6)中添加了质量分数为30%的玻璃纤维(GF),其部分物料参数如表1所示,这种材料结合了PA6的良好力学性能和GF的增强效果,被广泛应用于汽车、电子、航空航天等领域[5-6]。

2产品浇注系统的设计

汽车杯托底座的外观面品质要求高,不能出现浇口痕迹、缩影等成型缺陷,因此不能从产品的外表面直接进胶,考虑到产品的结构比较复杂,模具采用一模一腔的形式,为了能够更好地控制产品的成型过程,降低产品注塑成型内应力、缩短成型周期、提高成型效率,本次模具设计采用了两组针阀式的热流道系统,将两个搭接式的浇口设计在产品的非外观面,如图2所示,从产品后端的非外观面进胶,有利于保证注塑成型时的流动平衡[7-8]。

整个模具浇注系统由热主流道、分流板,阀式热流道、冷流道、浇口组成。热流道采用单一阀式喷嘴结构,主流道直径为15mm,热流道系统由热喷嘴、加热器、温控箱等组成,冷流道采用U形截面的设计[9-10]。

3模具结构设计

3.1成型零件的设计与分析

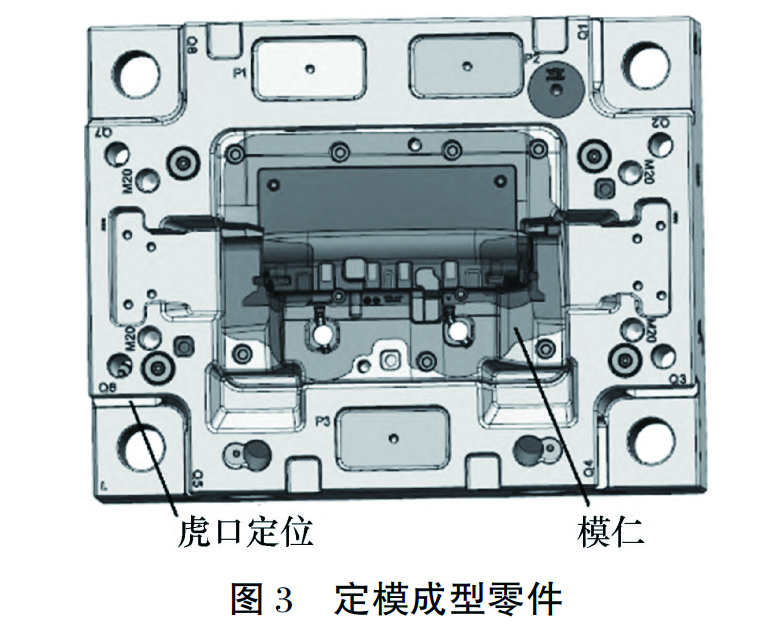

产品形状复杂,上、下表面都有倒扣的特征,产品的分型面形状为复杂的空间曲面。由于产品的成分中含有玻璃纤维,所以要求模仁的材料具有良好的耐磨性[11-12]。如图3所示,定模整体采用镶拼式的结构。模仁材料采用德国喜利兹的SW1.2343M,这种模具钢具有良好的韧性和强度,良好的耐磨性和淬透性,良好的高温性能,在室温和500~600℃时的力学性能几乎相同。外围的模框采用性价比较高的P20预硬的塑胶模具钢,并在模框四周设计了4个虎口定位,并在模框上表面设置厚度为12mm承压板,承压板材料选用H13淬火处理,可以保证模具使用寿命达到20万模次以上。

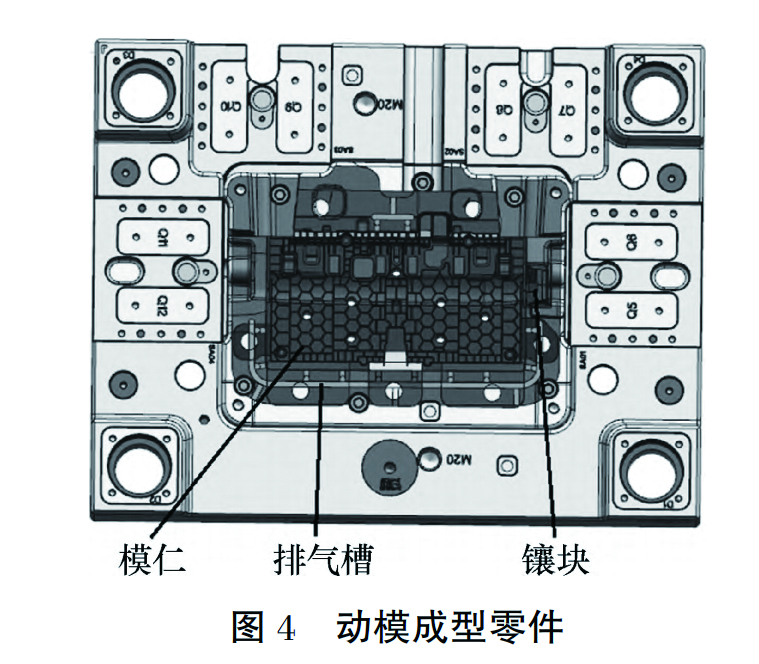

图4为动模成型零件的设计,为了产品成型时型腔中的气体能够顺利排出,在动模仁的分型面上每隔40mm左右设有排气槽,排气槽由一级排气槽(厚度为0.02mm)与二级排气槽(厚度为0.5mm)组成,其中二级排气槽与外界大气相连通[13-14]。

3.2动模抽芯机构的设计

由图1的产品结构分析可以得出,产品成型时需侧抽芯的部位较多,因此在产品的C、D两处的两个侧面方向设计了多组的“滑块+斜导柱”的侧抽芯机构,如图5所示。其中斜导柱的直径根据经验公式设计为25mm,工作角度都设计为15°,滑块的承压面角度设计为17°,并且每个承压面都设计了耐磨板,提高滑块的工作寿命。滑块的整体材料也采用SW1.2343M,其中一组滑块成型部位的加强筋结构较多。为防止滑块运动时,产品粘住滑块,造成产品拉伤,在滑块内部设计了一组顶针结构,如图6所示。

在铲机的锁模斜面位置设计了一小部分的直面用来控制顶针的运动,其工作原理为:模具开模距离小于10mm时,由于铲机的直面部位一直顶住顶针尾座,使得顶针牢牢地顶住产品,此时滑块与产品开始分离;当开模距离达到10mm时,滑块的运动距离为10×tan15°=2.7mm,成型部位已与产品完全分离,同时弹簧开始推动顶针尾座使顶针与产品分离。

3.3定模同步顶出机构的设计

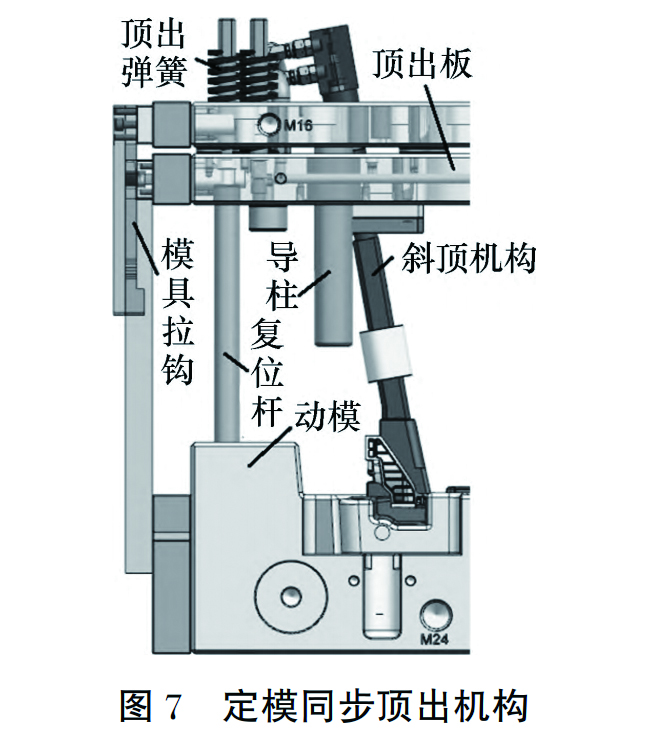

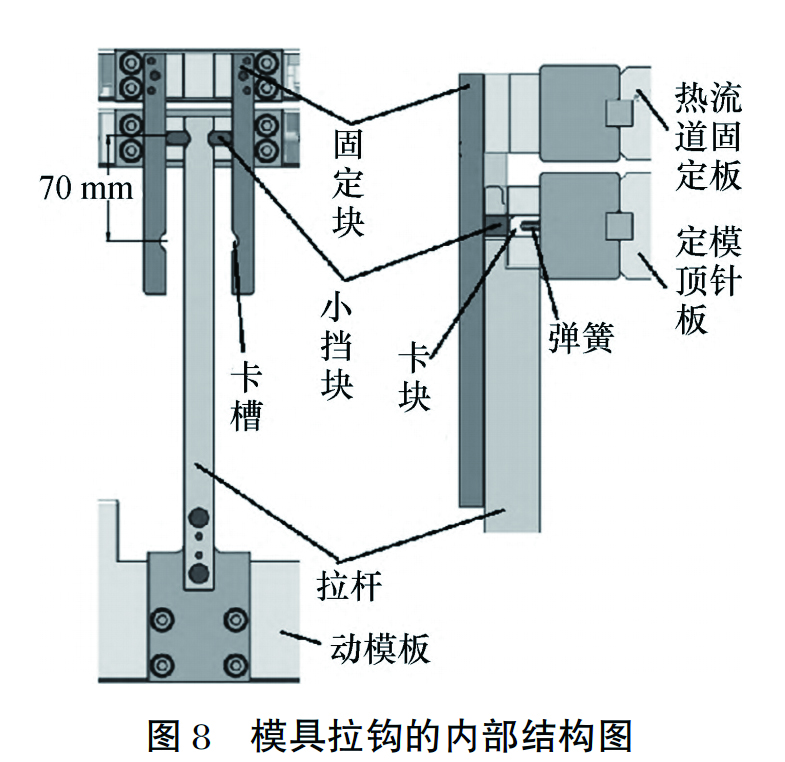

图1产品C、D两处内部的齿轮状结构部位在定模成型且侧向脱模抽芯距离达8mm,必须在定模侧设计相应的脱模机构,才能保证产品顺利生产。如图7所示,在定模侧设计了模具拉钩及斜顶机构,还包括顶出弹簧、复位杆、导柱等零件。模具拉钩机构的内部结构如图8所示,斜顶的万向滑座固定在定模顶针板上,通过模具拉钩机构控制定模顶针板的运动顺序,实现模具开模时的产品同步侧向脱模。

其工作工作过程:当模具开模时,动模板带动固定在其上面的拉杆运动,这时拉杆通过内部的两个小挡块带动定模顶针板一起运动,同时定模顶针板上的顶出弹簧也会施加相应的弹力将其推出,此时定模顶针板上的滑座推动斜顶杆做脱模运动;当模具开模行程到达70mm时,模具拉钩中的两个小挡块刚好落入固定块上的卡槽内与拉杆分离,定模顶针板停止运动,同时拉钩内部的弹簧推动小卡块将两个小挡块固定住,防止小挡块复位后影响下次合模,此时由斜顶的工作角度为10°,得出其抽芯距离为70×tan10°=12.3mm,符合脱模要求;合模时,动模板的复位杆使定模的顶出系统复位。

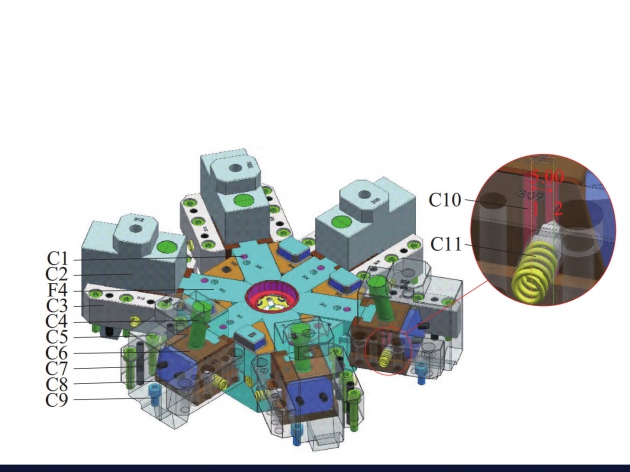

3.4动模顶机出构的设计

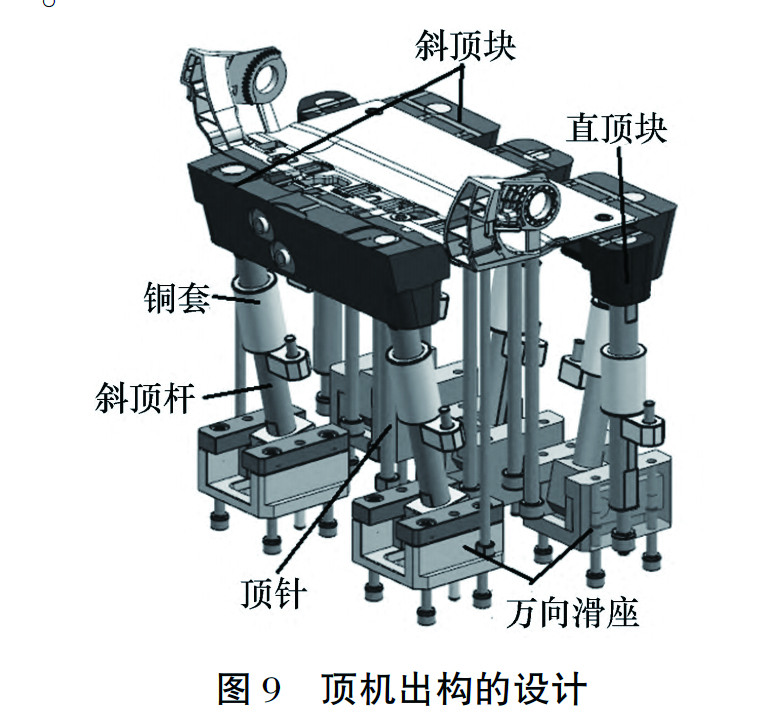

模具的顶出机构一般包括直顶系统与斜顶系统,其中斜顶系统主要用于成型产品动模侧有较小尺寸的侧凹、侧孔及卡扣特征等结构,一般分为整体式斜顶和分体式斜顶两类,分体式斜顶由斜顶块、斜顶杆、导向套、万向滑座等元件组成。该产品长度方向的边缘两侧即图1中的B处存在距离较长深度的侧凹倒扣,适用于设计分体式斜顶系统,如图9所示,由4个斜顶块组成,其中1个斜顶块的长度方向尺寸达176mm,为其设计了两根直径为16mm的斜顶杆,每根斜顶杆都有铜套导向,提高运动时的稳定性,斜顶杆的工作角度都设计为12°。由于产品反的蜂窝状的加强筋较多,成型时会产生较大的包紧力,因此均匀布置了7根直径为8mm,3根直径6mm的直顶针,为防止发生顶白现象,在产品宽度方向的边缘处设计了两个直顶块机构,使产品推出时受力更加均匀[15]。

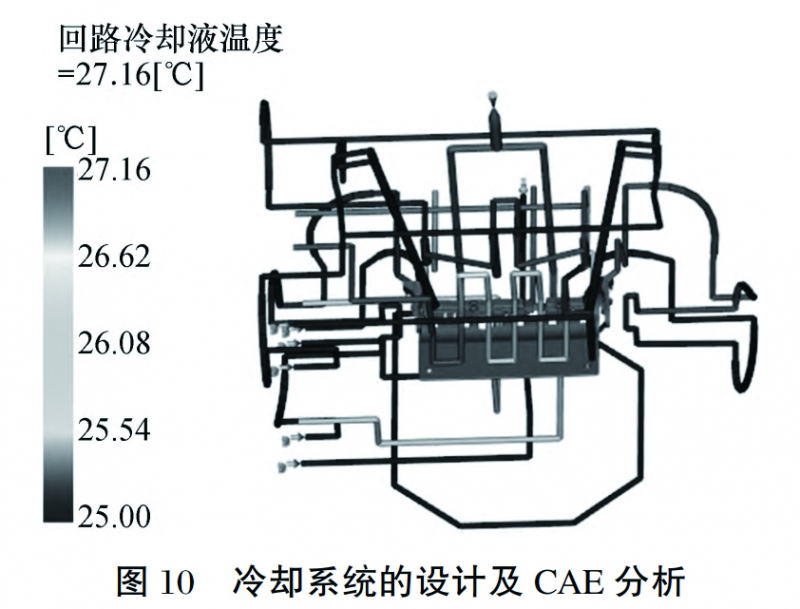

3.5模具冷却系统的设计及分析

汽车杯托底座形状复杂,产品材料中加有30%的玻璃纤维,为防止产品成型时表面出现严重的浮纤现象,一般用模温机通过模具的水路系统将模具加热至80~100℃,必须要充分保证模具型腔水路布置均匀。模具的冷却水路设计及CAE分析结果如图10所示,在定模侧采用了两组“直通式+隔水片式+喷泉式”的水路,主回路采用直径8mm的水路,隔水片水路直径为12mm,两个斜顶块的喷泉式水路内径为4mm,外经~为8mm;动模侧设计了5组直径为8mm的“直通式随形”水路,其中的大斜顶块单独设计了一条直径为6mm的循环水路。从图11的回路冷却液分析结果可以看出,回路中的冷却液温度在25.0027.16℃,温差为2.16℃,<3℃,且产品周围的温度分布比较均匀,表明冷却液流经模具的型腔、型芯各区域时产品内外表面的温度差异较小,冷却效果好。

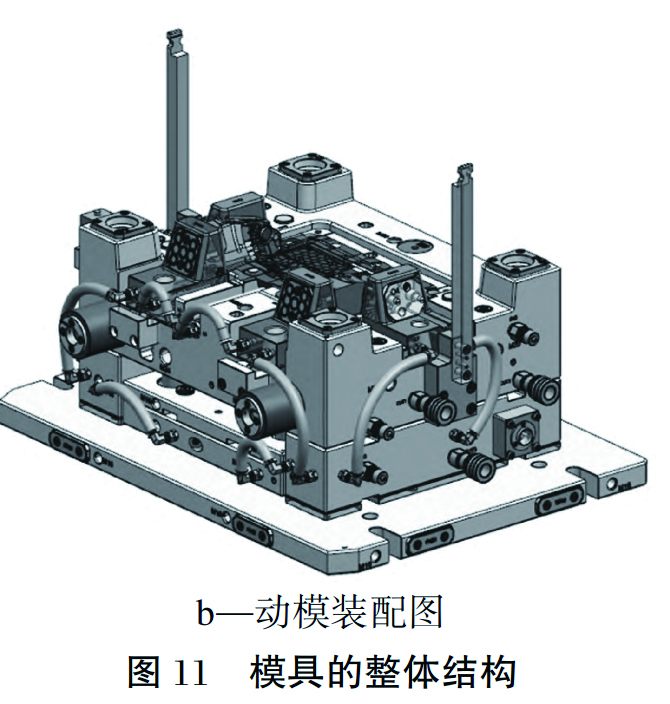

4模具的装配图及实际生产过程

汽车杯托底座模具的装配结构如图11所示,整个模具浇注系统采用两点顺序阀热流道结构,定模的两个斜顶机构通过安装在模具两侧的模具拉钩在开模时实现同步顶出,模具尺寸为760mm×700mm×745mm,属于中型精密注塑模具。模具实际生产过程如下:模具通过定位圈定位后安装到注塑机上,将热流道接线口与电控箱相连接,并将所有水路的快速接头与模温机相连;将模具温度加热到90℃,接着注塑机料筒里的螺杆将熔融的PA通过热流道推进型腔,经保压冷却后,模具开始开模;在开模行程的前70mm中,模具拉钩机构带动定模顶针板做同步运动,通过定模顶针板上的万向滑座推动斜顶机构运动,实现产品定模侧的脱模,同时定模A板上的斜导柱分别带动动模B板上的滑块做侧向抽芯运动;开模完成后注塑机的顶杆推动顶针板,使整个脱模系统运动将产品顶出,随后机械手将产品取走,顶出系统在复位弹簧的作用下复位,接着合模开启下一循环。

在完成模具三维结构设计后,模具实物通过后期的加工制造装配。再基于Moldflow的CAE分析结果,利用海天MA4700注塑机(该注塑机的最大注射压力为158MPa,最大注射容量为1860cm3,最大模厚为780mm),选用B型螺杆,经多次调整注塑工艺参数反复试模后,确定第一个阀浇口打开2.2s后第二个阀浇口再打开,模具温度为90°,塑料熔体温度为280°,注射压力为55MPa,冷却时间为25s。在上述工艺条件下进行注塑成型,获得汽车杯托底座产品实物,如图12所示。

产品正面无任何脱模缺陷,表面皮纹机理清晰可见,无肉眼可见的熔接线,产品反面的加强筋位置无短射、缺胶等现象。

5结论

1)模具采用了两点针阀式热流道系统结构,通过外部的顺序阀来控制浇口的打开时间,从而控制产品外观面熔接痕的位置,使表面质量都达到了要求;通过多组滑块的结构设计解决了产品侧向脱模困难的情况,并在其中一组滑块的内部设计了带顶针的结构,使得滑块脱模时不会拉伤产品的加强筋。

2)在模具定模侧设计了斜顶机构,通过安装在模具侧边的两套定距拉钩,在开模的同时,实现定模斜顶机构的同步顶出;合模时,定模的顶出系统通过复位杆被动模推回复位。

3)模具实际试模后,产品的成型质量及周期均达到技术要求,产品的皮纹表面无明显的熔接痕缺席,产品C、D两处的齿轮状结构及加强筋无缺料现象;证明该模具整体结构设计合理,该定模同步斜顶顶出技术可行。

参考文献

[1]刘锦武,黄可,李兵兵,等.连接器保持架多向抽芯热流道注射模具设计[J].塑料工业,2023,51(10):101-107.

[2]许红伍.空间扭曲的导光条注塑模具设计[J].塑料工业,2024,52(1):76-85.

[3]陶哲,季宁.基于CAE的复杂薄壁抑爆球热流道模具设计[J].塑料工业,2023,51(3):90-95.

[4]王星星,施允洋,张杰.基于响应曲面的卡盖双浇口工艺参数优化与模具设计[J].塑料工业,2024,52(1):67-75.

[5]王海兰,佟伟,欧相麟,等.基于Moldflow的盒型产品的变形优化与机理探究[J].塑料工业,2023,51(2):90-95125.

[6]傅莹龙.基于动定模双侧斜顶机构的水箱底座模具设计[J].现代塑料加工应用,2019,31(6),52-55.

[7]傅莹龙,邵明朝.儿童安全座椅头枕的双滑块二次抽芯注塑模具设计[J].中国塑料,2020,34(7):92-96.

[8]石波,郝加杰.汽车雾灯装饰盖倒装双色注塑模设计[J].工程塑料应用,2022,50(2):112-116.

[9]赵利平,侯贤州,罗哲,等.汽车后保险杠热流道大型精密注塑模具设计[J].塑料科技,2022,50(12):94-98.

[10]傅莹龙,张留伟,叶星辉,等.基于SVG与CAE技术的汽车副仪表板倒装模具设计[J].塑料工业,2023,51(2):55-61.

[11]蔡凯武,李秋奋,王春鹏.汽车保险杠装饰条塑料精密模具设计[J].塑料,2022,51(1):89-93,144.

[12]王新蒙.显示器底座二次顶出注塑模具设计[J].塑料工业,2023,51(2):73-78.

[13]李勇.塑料注塑模具经典结构180例[M].北京:机械工业出版社,2009:8-268.

[14]王静,刘雪敏.电机内罩壳大角度斜抽芯注塑模具设计[J].塑料科技,2023,51(2):88-92

[15]黄宇刚,赵素华.浇口尺寸对注射成型影响的模拟研究[J].模具制造,2022,22(1):46-49.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...