一、简介

“注-吹”成型工艺方法源于20世纪50年代初。国外聚烯烃(HDPE,PP)药用塑料瓶的应用早于70年代。

相关设备研究制造厂家有德国BATTENFELD、Bekum,日本的ASB、青木固,意大利的Uniloymilacron公司,主要机型均为一步法三工位,美国、日本采用垂直螺杆结构,德国、意大利采用卧式螺杆结构。

二、药用塑料瓶常用生产工艺与原料选择

1、生产工艺

(1)“挤吹”(extrusion-blowmoulding),又称中空挤出吹塑。

挤出机连续挤出空心管,用剪刀(人工)或切割装置(自动)切成小段后移到挤吹模具内吹制成型。

优点:设备简单、投资小,成本价格低。

缺点:瓶口不平,密封很差。原料通常选用LDPE,阻透性能远低于HDPE/PP,装药保质贮存期短。

(2)二步法“注-吹”(twostepsinjection-blowmoulding)。

“注射、吹塑”由独立的两台机器分开进行,俗称“二步法”。

第一步:由一台普通注塑机注射成型管坯,管坯的瓶头部分(瓶口、螺纹)已经成型;

第二步:人工将管坯放在蜂窝状加热器或自动循环加热传送带上加热调温,然后移到吹瓶机用压缩空气吹制成型。

优点:设备较简单,投资较少。瓶口较平整,密封良好。品种开发快,模具费用较低,成本价格中、低。

缺点:注射管坯与吹塑成型分步进行,易传递污染,菌检难保证,产品同一性差,不太适应大批量生产。

(3)一步法“注-吹”(onestepinjection-blowmoulding)。

“注射、吹塑”在同一台机器上完成。

不同机种又分为三工位和二工位“注-吹”。

工位“注-吹”制瓶机三个工位以120°角成等边三角形分布,第一工位为注射成型工位,第二工位为吹塑成型工位,第三工位为脱瓶工位。

三个工位可同时运行,生产效率高,周期短,而且可与传送带连接自动计数包装,真正实现药用塑料瓶生产全过程中与人手“无接触”,确保产品卫生洁净。

二工位“注-吹”塑料机二工位可上、下或前后排列。

第一工位为注射成型工位,第二工位为吹塑成型工位。由于少一个专用脱瓶及冷却工位,所以较难实现全自动计数包装(一般为散装人工计数)。另外,生产周期较长,生产效率低于三工位。

优点:

自动化程度高,生产能力高。瓶口平整度高,密封极好。选用HDPE/PP原料,瓶壁均匀,阻透性能优良,装药保质贮存期长。目前,国内标准化药包企业基本上都采用一步法“注吹”工艺设备,其中以“三工位”结构为主。

缺点:

设备投资较大,模具复杂,系统配置要求较高。不太适应小品种、小批量生产。但大批量生产可获得高品质低成本,经济效益好。

2.常用塑料原料

固体药物包装宜选用HDPE/PP、一步法“注-吹”工艺生产的聚烯烃塑料容器;液体药物灌装宜选用。

PET/PP“注-拉-吹”工艺生产的塑料容器。

(3)着色剂与加工助剂

药瓶着色剂通常选用二氧化钛tio2(锐钛型或金红石型),其中tio2含量≥98%wt,添加量1.0~1.5%wt。常用加工助剂有润滑剂硬脂酸锌,聚乙烯蜡。均为白色粉末,添加量0.1~1%wt。

近年来,为满足gmp及十万级净化要求,一般将tio2、硬脂酸锌、聚乙烯蜡与LDPE(高m·i)混合在一起制作成浓缩母粒,可大大降低生产过程中粉尘污染。典型的tio2色母配方组成如下:tio2 (特级)60%、硬脂酸锌8%、聚乙烯蜡10%、LDPE22%。

对于固体药物包装HDPE、PP是比较合适的材料,具有优良的抗水蒸气渗透性能,可以有效防止药品吸潮变质。但对于易氧化变质的药物应慎用。LDPE阻氧性能极差,不宜生产药用塑料瓶,更不能灌装贮存期较长的药物。

PET对水和氧气均有优良的阻透性,且外观透明,是灌装液体药物(糖浆、口服液类)的理想选择。

三、药用塑料容器“注-吹”成型设备与模具

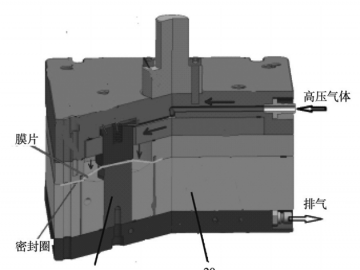

结构包括:注塑模(初型模)、吹塑模(成型模)、模芯棒(共三组)、热流道、子喷嘴、脱瓶卡板、芯棒座几大部分组成。

模具材料、热膨胀系数、表面光洁度、加工工艺与精度、设计水平、调试经验,尤其是注塑模温的调控都对最终药瓶产品质量产生影响。

四、系统设计

系统设计与配套装置对“注-吹”流水线效率的影响应该十分重视。

药用塑料瓶生产企业除了选择性能可靠的“注-吹”成型机与质量精密的“注-吹”模具外,必须对相应的gmp规范及工艺流程进行系统设计规划,主要内容包括:

1、中央空调系统

(gmp标准厂房、十万级净化,gb/t16292-16294-1996)

主要指标:洁净度十万级,三级过滤(精、中、高),顶送侧回方式。

换气次数≥20次/hr,温度t=26~28℃

2、冷冻水系统

温度t=5°~15°,压力p≥0.2mpa,流量q≥额定值

3、冷却水系统

温度t≤28°,压力p≥0.2mpa,流量q≥额定值,喷淋、循环系统

4、压缩空气系统

压力p≥1.0mpa,流量q≥标定值,配置稳压罐,冷冻干燥器,二级过滤(40μ,5μ),自动排水阀,压缩空气温度65°<20℃。

5、模具温控器

水介质模温机:工作温度tmax≥120℃,p≥0.4mpa,微处理器或pid控制;

油介质模温机:工作温度tmax=30-300℃,p≥0.2mpa,pid或一次位式控制仪表

建议:生产药用塑料瓶选用水介质模温机,以保证药瓶质量,防止油介质泄漏污染。

6、混料、加料、粉碎装置

混料时间可控(定时器),过长过短都不能达到最佳混合效果。

加料方式建议采用顶层加料、亦可采用自动真空吸料方式加料,但应选用浓缩母粒着色,防止车间内粉尘污染超标。

粉碎机应选用低噪音、高效率的旋转切刀(主要是粉碎瓶盖注塑流道料架及少量废瓶),回料的添加量应合理合适(小于15%wt),防止反复循环降解影响性能。不同牌号的原料回料必须分开处理(一般瓶用树脂m·i≤1.0,盖用树脂m·i>5),不能随意混用。

五、药用塑料瓶生产根据其特定的性能,应做到:

1、选用“注-吹”工艺以确保瓶口平整度、密度高,密封渗透性能优良,从而保证装药稳定性,延长贮存保质期。

2、选用一步法三工位“注-吹”成型机及精密模具以确保产品精度,从而达到高质、高产、高效、低成本、投资回报快的目的。

3、系统设计(gmp,工艺流程,冷冻水系统,冷却水系统,压缩空气冷冻净化系统,电气系统,辅机)是十分重要的环节,也是药包企业稳定生产与发展的必要条件。

聚砜医疗干粉吸入...

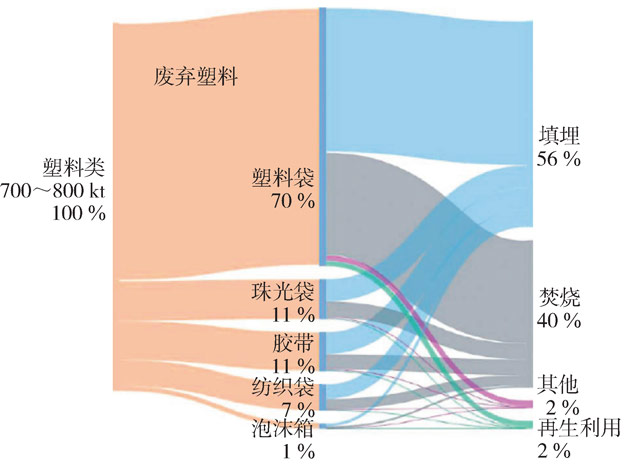

聚砜医疗干粉吸入... 塑料包装材料的减...

塑料包装材料的减... 汽车功能键触摸盖I...

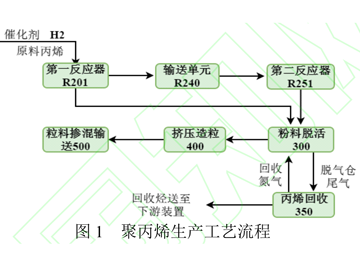

汽车功能键触摸盖I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...