目前作为产品设计人员,我们的塑料件设计基本停留在数模设计上,更多的产品工艺设计是在塑料件供应商处。但要想实现合理甚至最佳设计我们还是需要具备塑料加工的知识。

注:对产品成本估算:原材料成本×系数=产品成本。系数通常1.5~10

|

工艺名称 |

说明 |

主要优点 |

限制 |

成本系数 |

|

吹塑成形 |

将加热的热塑性塑料挤出管放到开口模具的两半模之间,施加气体压力,使其靠住封闭的模具侧壁膨胀,开模,顶出制品 |

可降低工装模具成本,提高生产效率,可成型空心、形状复杂的制品 |

壁厚和公差难以控制 |

1.5~5 2~3 |

|

热成型 (吸塑成型) |

将加热软化的热塑性板材放到阳模或阴模上,把板材和模具之间空气排出,使板材贴附到模具外表面上。其成型方法主要包括真空法、快速回复法、闭塞辅助法和覆盖成型法等 |

工装模具费用低,可生产大型薄壁制品,批量小的制品生产经济性好 |

生产具有简单外形的制品,材料选择面小,废品率极高 |

2~10 3~5 |

|

注射成型 |

将热塑性或热固性模塑料在可控制温度的料筒内加热塑化,在压力作用下通过喷嘴进入浇口、流道,再进入模腔,快速固化后,开模,顶出制品。在改进型工艺——无流道模塑中,流道是模腔的一部分 |

生产效率极高,每件制品单价低,表面质量好,尺寸精度高,可生产大型结构形状复杂的制品 |

工装模具成本高,不适于小批量生产 |

1.5~5 2~3 |

|

压延成型 |

经串联式加热或冷却辊滚压将面团式热塑性塑料熔体制成厚度均匀的板。还可用于将塑料覆盖层压到其他材料背侧(如人造革) |

可降低成本,片材材料模内无应力存在。即:处于各向同性状态 |

不能成形很薄的薄膜 |

1.5~3 2~2.5 |

|

浇注成形 |

将液体塑料(除丙烯酸塑料外,通常为热固性塑料)浇注到模具内,固化成型(无压力),成型后从模具中脱模。热塑性塑料则是以溶体形式或热熔体形式沉积到抛光度极高的支承表面上,制成热塑性塑料薄膜。 |

可降低模具成本,能生产厚截面的大型制品,制品表面质量好,适应于大批量生产 |

仅限于成型具有简单形状的制品,除成型浇注膜外,大批量生产显得很不经济,绝大多数的热塑性塑料不适合此生产工艺 |

1.5~3 2~2.5 |

|

压制成型 |

通常用热塑性树脂或部分聚合的热固性树脂进行预成型后,将物料放入加热的型腔中,合模,并加热加压,使物料流动并充满型腔,加热使其完全聚合,打开模具,取出制品。此工艺有时可用于成型热塑性塑料制品,如乙烯基塑料电唱机盘等 |

废料少,成本低,可制备大型制品 |

不适于制造极其复杂的制品,其中包括带切槽的、侧抽芯的、小孔的和精细嵌件的制品。很难生产出公差极小的制品来 |

2~10 1.5~3 |

|

冷加工成型 |

与压制成型相同,也是将物料装入组合模内,不同的是仅加压,而不加热,制品分别在烘箱中固化。某些热塑性片状料或坯件可采用金属冲压模成型。采用此工艺方法,可制备乙烯短枪壳体 |

可成型大型制品,工艺简单、成本低,生产效率高 |

仅限用于形状比较简单的制品加工,仅有很少几种塑料适用于此工艺 |

|

|

挤出成型 |

将热塑性或热固性模塑料装入料斗,然后进入料筒中,在料筒中加热、塑化,并通过螺杆放置将物料前推,并通过具有所需截面构形的喷嘴 |

模具费用低,可成型各种武装的塑材,生产效率高,在芯材(如金属线)上施加涂料或外壳套 |

截面均匀的部件生产受限制 |

2~5 3~4 |

|

长纤维缠绕成型 |

先将粗纱长纤维(玻璃纤维)浸渍树脂,机械缠绕到与所需部件形状类似的芯轴上。一量完成缠绕,将芯轴与制品一起放入烘箱中固化/然后从部件一端芯轴孔中取出芯轴 |

在要求强度的方向上,高强度纤维精确取向,除强度/质量比外,在最终制品中树脂分布 十分均匀 |

正弦弧度的形状受限,开品和孔洞都会降低制品强度 |

5~10 6~8 |

|

层压成型(高压) |

先用热塑性或热固性树脂预浸渍或喷涂增强布、纸、箔等增强材料,在1000lbf/in2的压力下模塑成板材、棒材、管材或其他简单形状的型材等 |

最终产品具有优良的尺寸稳定性,大批量生产,经济性非常好 |

工装模具成本高,限制用于简单形状和截面型材制品的生产 |

2~5 3~4 |

|

双模模塑成形 |

这是一向常用的压制模塑法,该工艺采用两个金属模具,模具中有一紧凑安装可压缩区,来密封模塑料,修整增强材料。增强材料通常用纤维毡或预成型坯件,将其放入模具内,合模,加热、加压(压力为150~400lbf/in2)。制品成型后,开模,取出制品 |

生产效率高,制品质量好,重复性好 |

模具和设备投资大,制品往往需要后序表面处理,如喷砂 |

2~5 3~4 |

|

滚塑成形 |

将预定量的热塑性或热固性树脂粉末或溶液浇注到模具中,合模、加热,在两平面轴上旋转,直到内容物熔融巾附到模具内壁上,开模,并取出制品 |

加工成本低,可生产大型空芯制品,成型制品为各向同性结构 |

限制用于各个空芯制品的生产,一般说来其生产效率低 |

1.5~5 2~3 |

|

空心浇注成型 |

将热塑性塑料粉末或溶液浇注到模具中,合模、加热到预定时间,就可达到部分固化物料在模具壁粘附,然后开模,将未聚合的物料倒出,并将半熔化的制品,从模具中取出,在烘箱内进行聚合固化 |

模具成本很低,小批量生产经济性好 |

限制生产多空芯制品,生产效率很低,限制挑选加工原材料 |

1.5~4 2~3 |

|

传递模塑成型 |

将热固性模塑料从料斗中送入传递箱中,进行加热塑化,然后,利用柱塞通过封闭的模具浇口和流道送入型腔中,固化成型,再开模,顶出制品 |

制品尺寸精度好,生产效率高,可生产形状复杂的制品 |

模具费用高,浇口、流递处原料浪费严重,制品尺寸限制性较大 |

1.5~5 2~3 |

|

手糊成型 (玻璃钢) |

将几层增强材料(常用玻璃布)与热固性树脂放到模具上,并用辊子滚压,使其贴附到模具外表面,然后放入烘箱进行无压固化。该工艺的改进形式是喷射成型,将树脂体系与磨短的纤维同时用喷枪喷涂到模具表面,并用辊子压实,手糊制品通常在真空袋、压力袋、或高压罐中加压固化成型 |

加工成本低,可生产大型制件,适用于小批量制品的生产 |

大批量生产成本不会降低,树脂分布的均匀程度控制困难,只限于生产形状简单的制品 |

1.5~4 2~3

|

注:对产品成本估算:原材料成本×系数=产品成本。系数通常1.5~10

|

工艺名称 |

说明 |

主要优点 |

限制 |

成本系数 |

|

吹塑成形 |

将加热的热塑性塑料挤出管放到开口模具的两半模之间,施加气体压力,使其靠住封闭的模具侧壁膨胀,开模,顶出制品 |

可降低工装模具成本,提高生产效率,可成型空心、形状复杂的制品 |

壁厚和公差难以控制 |

1.5~5 2~3 |

|

热成型 (吸塑成型) |

将加热软化的热塑性板材放到阳模或阴模上,把板材和模具之间空气排出,使板材贴附到模具外表面上。其成型方法主要包括真空法、快速回复法、闭塞辅助法和覆盖成型法等 |

工装模具费用低,可生产大型薄壁制品,批量小的制品生产经济性好 |

生产具有简单外形的制品,材料选择面小,废品率极高 |

2~10 3~5 |

|

注射成型 |

将热塑性或热固性模塑料在可控制温度的料筒内加热塑化,在压力作用下通过喷嘴进入浇口、流道,再进入模腔,快速固化后,开模,顶出制品。在改进型工艺——无流道模塑中,流道是模腔的一部分 |

生产效率极高,每件制品单价低,表面质量好,尺寸精度高,可生产大型结构形状复杂的制品 |

工装模具成本高,不适于小批量生产 |

1.5~5 2~3 |

|

压延成型 |

经串联式加热或冷却辊滚压将面团式热塑性塑料熔体制成厚度均匀的板。还可用于将塑料覆盖层压到其他材料背侧(如人造革) |

可降低成本,片材材料模内无应力存在。即:处于各向同性状态 |

不能成形很薄的薄膜 |

1.5~3 2~2.5 |

|

浇注成形 |

将液体塑料(除丙烯酸塑料外,通常为热固性塑料)浇注到模具内,固化成型(无压力),成型后从模具中脱模。热塑性塑料则是以溶体形式或热熔体形式沉积到抛光度极高的支承表面上,制成热塑性塑料薄膜。 |

可降低模具成本,能生产厚截面的大型制品,制品表面质量好,适应于大批量生产 |

仅限于成型具有简单形状的制品,除成型浇注膜外,大批量生产显得很不经济,绝大多数的热塑性塑料不适合此生产工艺 |

1.5~3 2~2.5 |

|

压制成型 |

通常用热塑性树脂或部分聚合的热固性树脂进行预成型后,将物料放入加热的型腔中,合模,并加热加压,使物料流动并充满型腔,加热使其完全聚合,打开模具,取出制品。此工艺有时可用于成型热塑性塑料制品,如乙烯基塑料电唱机盘等 |

废料少,成本低,可制备大型制品 |

不适于制造极其复杂的制品,其中包括带切槽的、侧抽芯的、小孔的和精细嵌件的制品。很难生产出公差极小的制品来 |

2~10 1.5~3 |

|

冷加工成型 |

与压制成型相同,也是将物料装入组合模内,不同的是仅加压,而不加热,制品分别在烘箱中固化。某些热塑性片状料或坯件可采用金属冲压模成型。采用此工艺方法,可制备乙烯短枪壳体 |

可成型大型制品,工艺简单、成本低,生产效率高 |

仅限用于形状比较简单的制品加工,仅有很少几种塑料适用于此工艺 |

|

|

挤出成型 |

将热塑性或热固性模塑料装入料斗,然后进入料筒中,在料筒中加热、塑化,并通过螺杆放置将物料前推,并通过具有所需截面构形的喷嘴 |

模具费用低,可成型各种武装的塑材,生产效率高,在芯材(如金属线)上施加涂料或外壳套 |

截面均匀的部件生产受限制 |

2~5 3~4 |

|

长纤维缠绕成型 |

先将粗纱长纤维(玻璃纤维)浸渍树脂,机械缠绕到与所需部件形状类似的芯轴上。一量完成缠绕,将芯轴与制品一起放入烘箱中固化/然后从部件一端芯轴孔中取出芯轴 |

在要求强度的方向上,高强度纤维精确取向,除强度/质量比外,在最终制品中树脂分布 十分均匀 |

正弦弧度的形状受限,开品和孔洞都会降低制品强度 |

5~10 6~8 |

|

层压成型(高压) |

先用热塑性或热固性树脂预浸渍或喷涂增强布、纸、箔等增强材料,在1000lbf/in2的压力下模塑成板材、棒材、管材或其他简单形状的型材等 |

最终产品具有优良的尺寸稳定性,大批量生产,经济性非常好 |

工装模具成本高,限制用于简单形状和截面型材制品的生产 |

2~5 3~4 |

|

双模模塑成形 |

这是一向常用的压制模塑法,该工艺采用两个金属模具,模具中有一紧凑安装可压缩区,来密封模塑料,修整增强材料。增强材料通常用纤维毡或预成型坯件,将其放入模具内,合模,加热、加压(压力为150~400lbf/in2)。制品成型后,开模,取出制品 |

生产效率高,制品质量好,重复性好 |

模具和设备投资大,制品往往需要后序表面处理,如喷砂 |

2~5 3~4 |

|

滚塑成形 |

将预定量的热塑性或热固性树脂粉末或溶液浇注到模具中,合模、加热,在两平面轴上旋转,直到内容物熔融巾附到模具内壁上,开模,并取出制品 |

加工成本低,可生产大型空芯制品,成型制品为各向同性结构 |

限制用于各个空芯制品的生产,一般说来其生产效率低 |

1.5~5 2~3 |

|

空心浇注成型 |

将热塑性塑料粉末或溶液浇注到模具中,合模、加热到预定时间,就可达到部分固化物料在模具壁粘附,然后开模,将未聚合的物料倒出,并将半熔化的制品,从模具中取出,在烘箱内进行聚合固化 |

模具成本很低,小批量生产经济性好 |

限制生产多空芯制品,生产效率很低,限制挑选加工原材料 |

1.5~4 2~3 |

|

传递模塑成型 |

将热固性模塑料从料斗中送入传递箱中,进行加热塑化,然后,利用柱塞通过封闭的模具浇口和流道送入型腔中,固化成型,再开模,顶出制品 |

制品尺寸精度好,生产效率高,可生产形状复杂的制品 |

模具费用高,浇口、流递处原料浪费严重,制品尺寸限制性较大 |

1.5~5 2~3 |

|

手糊成型 (玻璃钢) |

将几层增强材料(常用玻璃布)与热固性树脂放到模具上,并用辊子滚压,使其贴附到模具外表面,然后放入烘箱进行无压固化。该工艺的改进形式是喷射成型,将树脂体系与磨短的纤维同时用喷枪喷涂到模具表面,并用辊子压实,手糊制品通常在真空袋、压力袋、或高压罐中加压固化成型 |

加工成本低,可生产大型制件,适用于小批量制品的生产 |

大批量生产成本不会降低,树脂分布的均匀程度控制困难,只限于生产形状简单的制品 |

1.5~4 2~3

|

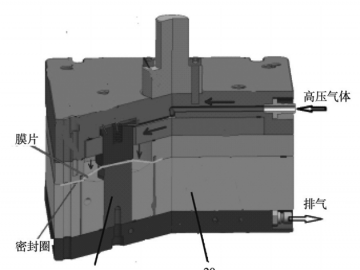

聚砜医疗干粉吸入...

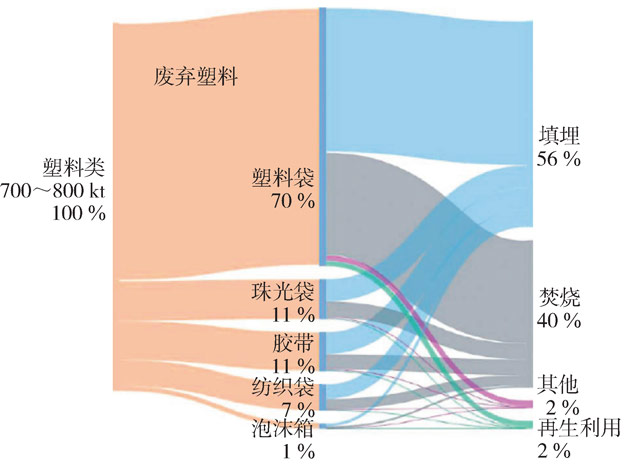

聚砜医疗干粉吸入... 塑料包装材料的减...

塑料包装材料的减... 汽车功能键触摸盖I...

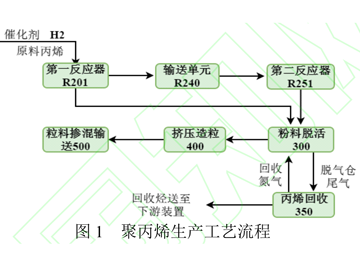

汽车功能键触摸盖I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...