具零件坯料准备时锻造的目的有两个:

一获得一定的几何形状;

二是改善材料的组织性能和加工性能。

模具中一般的结构件(如固定板、拉料板等)以第一目的为主,而主要的工作零件(如凸模、凹模等)则两项目的兼有。通过锻造获得模块坯料几何形状的方法,其灵活性极强。基本可满足模块坯料规格和尺寸多样性的要求,具有节省材料、缩短工时等优点。

对于模具中的主要零件,由于其热处理、质量和使用寿命等方面的要求,往往还需要通过锻造来改善原材料的性能。如通过锻造使材料的组织致密、均匀,使其各向异性不明显等。这时的锻造不仅是改变几何形状,更重要的是要注意锻造的方法。如采用纵向镦拔、横向镦拔、三向镦拔和对角线锻造等。

锻坯下料尺寸的确定原则

锻坯的原材料一般为圆钢,合理选择圆钢直径和确定下料长度是锻造毛坯过程中的重要环节。其确定原则可归纳如下:

(1)体积相等,即锻件毛坯的体积加上锻造过程中金属烧损率应等于原材料(圆钢)的下料体积。

(2)金属烧损率δ即锻造加热时产生的氧化皮、脱碳层等的损耗率。一般取δ=0.05~0.10。火次增多,锻造不平度大,材料脱碳倾向大时取大值。

(3)原材料长径比(L/D)不能太大,一般取L/D=1.5~2.5,最大不超过3。L/D太大,则锻件锻造过程中可能发生弯曲、夹层等缺陷。

(4)计算后的原材料直径必须按国家标准的规格进行圆整,且最好是工厂库房里现存的或市场上供应的规格。

锻坯下料尺寸的计算方法

根据以上原则可得出以下计算公式和方法:

首先,按原则(1)可得 V坯=V锻(1 δ)%,式中V锻是锻造后的模块体积,也就是模具零件的外形尺寸加上加工余量后的体积。V坯是原材料的下料体积。

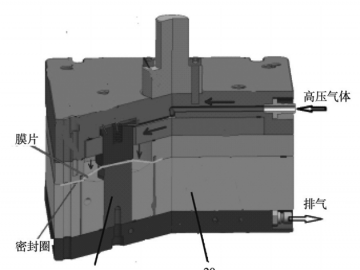

聚砜医疗干粉吸入...

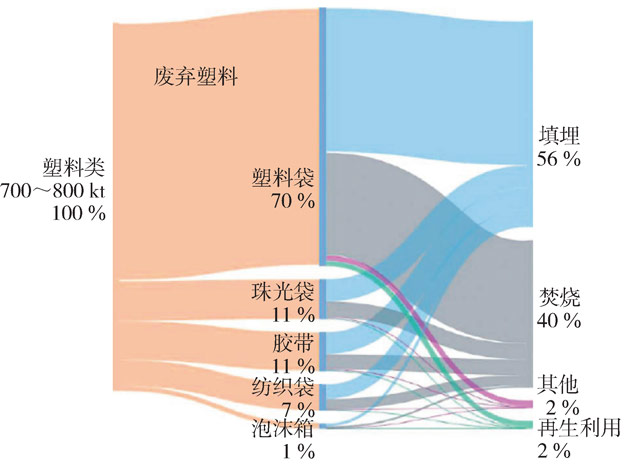

聚砜医疗干粉吸入... 塑料包装材料的减...

塑料包装材料的减... 汽车功能键触摸盖I...

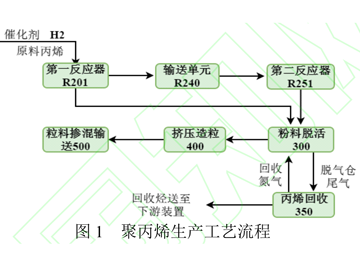

汽车功能键触摸盖I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...