一种新的微孔注射工艺,利用芯后退模具的气体反压和运动使低密度聚丙烯部件具有受到良好控制的细胞结构。

因为聚合物结构泡沫良好的机械性能和轻量化而对其感兴趣的商业和工业与日俱增。注射发泡过程产生具有封闭外皮和泡沫芯的核-壳结构,提供了对注塑部件的制造尤为有用的若干优势(例如,良好的尺寸稳定性和降低的制造时间)。通过调节冷却过程(例如模具温度),实心外表层的厚度可以得到控制。然而,所得到的产品通常有着严重的表面缺陷和非均质的细胞形态。

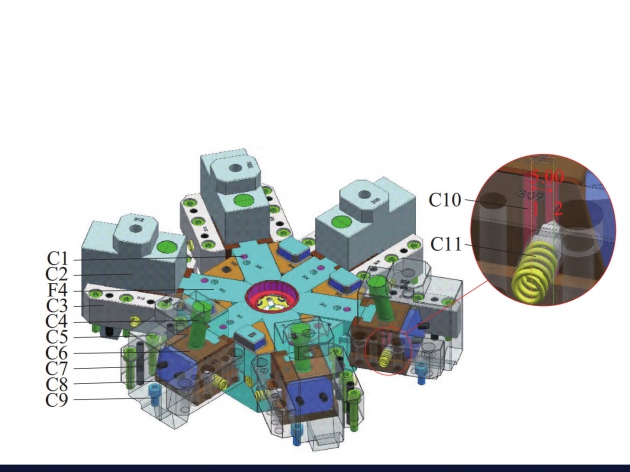

微孔注射成型可以通过将化学发泡剂(CBA)以粒料形式直接加入料斗,从而引起发泡行为来进行。发泡阶段模具型芯测被拉回的芯后退法在领域内比较先进,它可以控制发泡膨胀比。另外,模腔内部的气体反压(GCP)可以在填充时用于防止过早发泡,从而提高注入部件的表面质量。但是,关于在注入样品的表面和细胞形态上不同的聚合物制剂,CBA的类型,注入参数和GCP值的组合影响的信息比较缺乏。

为了定义产生出均匀的具有良好的表面质量的发泡结构的最有效方法,我们进行了泡沫注入样品的深层形态分析。我们使用不同的聚丙烯配方、CBA和注入参数来制作样品。然后我们量化发泡部分的形态,利用图像分析研究样品的表面。

我们使用了三种不同类型的聚丙烯的样品制造:纯聚丙烯(PP-1),用重量分数7%的滑石填充的聚丙烯(PP-2),以及用重量分数12%的矿物(7%滑石和5%镁纤维)填充的聚丙烯(PP-3)。我们还使用了两种不同的吸热CBA。这些发泡剂分别是与70%(重量)的柠檬酸(CBA-1)或70%(重量)的碳酸氢钠(CBA-2)混合的聚乙烯类化合物。

注塑部件的最终密度在0.5和0.6g/cm3之间,这决定于芯后退开口1.2到1.5mm的改变。零件的外表皮厚度一般为350-400μm。当注射时间增加时,表皮厚度几乎保持不变。图1显示了注射时间(0.4和1.5秒)对PP-3 + CBA-1的细胞结构的影响。但是细胞形状的不再是球形,厚度也会发生变化。GCP对细胞形态的影响是可以忽略不计,但是当使用上述2.5MPa时表面有显著改善(参见图2)

图1. 注射时间(tinj)对聚丙烯(PP)复合材料形态的影响。这些样品包括用重量分数7%的滑石和5%镁纤维以及与70%(重量)的柠檬酸(CBA-1)混合的聚乙烯基化合物填充的聚丙烯(PP-3)。

图2. 气体反压(GCP)值对纯聚丙烯(PP-1)和CBA-1注射样品表面的影响。

聚丙烯配方对模制部件的质量有相当大的影响。PP-1和PP-2的孔径均匀,但镁纤维在PP-3的存在下引发了不均匀的蜂窝结构,核心细胞也较大。用CBA-2注射的样品相对于CBA-1表现出较低的小区半径(40微米)。聚丙烯配方和CBA类型对细胞结构的影响示于图3中,表1中提供了从图像分析中获得的形态参数。

图3. 显示PP配方和CBA类型影响的光学显微照片。CBA-2:与70%(重量)的碳酸氢钠(CBA-2)混合的聚乙烯类化合物。

表1. 不同配方制成部件的形态参数。PP-2:填充重量分数7%滑石粉的聚丙烯。

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...