作为吹膜生产厂家而言,更换薄膜配方、生产不同规格薄膜是一种常见现象,而在这个过程中,因种种原因出现各种突发情况和现场吹膜导致品质问题。本平台通过收集在吹膜过程中最常见的故障及原因,供企业和技术人员参考,以便对症下药,解决生产难题。

1. 薄膜太粘,开口性差

原因1:树脂原料型号不对,不是吹膜级的低密度聚乙烯树脂,其中不含开口剂或者开口剂含量偏低;

原因2:熔融树脂的温度太高,流动性太大;

原因3:吹胀比太大,造成薄膜的开口性变差;

原因4:冷却速度太慢,薄膜冷却不足,在牵引辊压力的作用下发生相互粘结;

原因5:牵引速度过快。

2. 薄膜透明度差

原因1:挤出温度低,树脂塑化不良,造成吹塑后薄膜的透明性较差;

原因2:吹胀比过小;

原因3:冷却效果不佳,从而影响了薄膜的透明度;

原因4:树脂原料中的水分含量过大;

原因5:牵引速度太快,薄膜冷却不足。

3. 薄膜出现皱折

原因1:薄膜厚度不均匀;

原因2:冷却效果不够;

原因3:吹胀比太大,造成膜泡不稳定,左右来回摆动,容易出现皱折;

原因4:人字夹板的角度过大,膜泡在短距离内被压扁,因此薄膜也容易出现皱折;

原因5:牵引辊两边的压力不一致,一边高一边低;6、各导向辊之间的轴线不平行,影响薄膜的稳定性和平展性,从而出现皱折。

4. 薄膜有雾状水纹

原因1:挤出温度偏低,树脂塑化不良;

原因2:树脂受潮,水分含量过高。

5. 薄膜厚度不均匀

原因1:模口间隙的均匀性直接影响薄膜厚度的均匀性,如果模口间隙不均匀,有的部位间隙大一些,有的部位间隙小一些,从而造成挤出量有多有少,因此,所形成的薄膜厚度也就不一致,有的部位薄,有的部位厚;

原因2:模口温度分布不均匀,有高有低,从而使吹塑后的薄膜厚薄不均;

原因3:冷却风环四周的送风量不一致,造成冷却效果的不均匀,从而使薄膜的厚度出现不均匀现象;

原因4:吹胀比和牵引比不合适,使膜泡厚度不易控制;

原因5:牵引速度不恒定,不断地发生变化,这当然就会影响到薄膜的厚度。

6. 薄膜的厚度偏厚

原因1:模口间隙和挤出量偏大,因此薄膜厚度偏厚;

原因2:冷却风环的风量太大,薄膜冷却太快;

原因3:牵引速度太慢。

7. 薄膜厚度偏薄

原因1:模口间隙偏小,阻力太大,因此薄膜厚度偏薄;

原因2:冷却风环的风量太小,薄膜冷却太慢;

原因3:牵引速度太快,薄膜拉伸过度,从而是厚度变薄。

8. 薄膜的热封性差

原因1:霜线太低,聚合物分子发生定向,从而使薄膜的性能接近定向膜,造成热封性能降低;

原因2:吹胀比和牵引比过大,薄膜发生拉伸取向,从而影响了薄膜的热封性能;

9. 薄膜纵向拉伸强度差

原因1:熔融树脂的温度太高,会使薄膜的纵向拉伸强度下降;

原因2:吹胀比太大,同牵引比不匹配,使薄膜横向的定向作用和拉伸强度提高,而纵向的拉伸强度就会变差;

原因3:薄膜的冷却速度太快;

原因4:牵引速度较慢,薄膜纵向的定向作用不够,从而使纵向的拉伸强度变差。

10. 薄膜的横向拉伸强度差

原因1:冷却风环的冷却速度太慢;

原因2:牵引速度太快,同吹胀比相差太大,使纵向产生纤维化,横向强度就变差。

11. 膜泡不稳定

原因1:挤出温度过高,熔融树脂的流动性太大,粘度过小,容易产生波动;

原因2:挤出温度过低,出料量少;

原因3:冷却风环的风量不稳定,膜泡冷却不均匀;

原因4:受到了外来较强气流的干扰和影响。

12. 薄膜表面粗糙,凹凸不平

原因1:挤出温度太低,树脂塑化不良;

原因2:挤出速度太快。

13. 薄膜有异味

原因1:树脂原料本身带有的异味;

原因2:熔融树脂的挤出温度太高,造成树脂分解,从而产生异味;

原因3:膜泡冷却不足,膜泡内的热空气没有排除干净。

聚砜医疗干粉吸入...

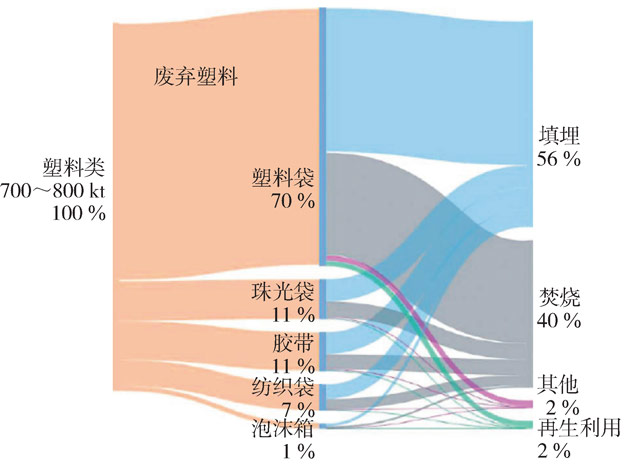

聚砜医疗干粉吸入... 塑料包装材料的减...

塑料包装材料的减... 汽车功能键触摸盖I...

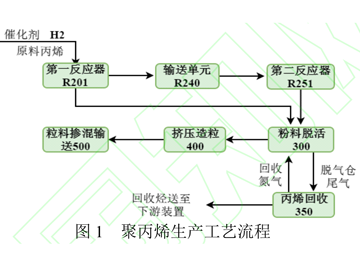

汽车功能键触摸盖I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...