作为一种能节材代木的新材料,经过十几年的自主发展,木塑复合材料已逐步发展成为一个新兴产业。近年来,国内企业加快木塑复合材料在室内装饰、家具等领域的应用开发,并取得了良好成果。笔者根据过往的技术经验及实际生产中的一些心得,就ASA-PVC共挤木塑工艺作了分享,供读者了解。

ASA-PVC共挤木塑产品

一、ASA-PVC共挤木塑简介

ASA-PVC共挤木塑是由2台挤出机分别挤出 PVC木塑基材和ASA共挤包覆料,然后通过共挤复合模头,使ASA包覆层随基材挤出时附着在基材表面,以达到包覆基材的目的。由于包覆层使用的原料不同,共挤包覆性能也有所差别,目前共挤包覆层材料主要有 PMMA、PVC和ASA,其包覆共挤方式如下:

1.PMMA-PVC彩色共挤:指在型材的室外侧共挤一层PMMA包覆层。PMMA是优秀的耐候性材料,而且色彩鲜艳丰富、装饰性好、热稳定性优良、表面光亮。但PMMA性脆,磕碰或锯切时切口易造成大块裂纹和崩角,这种包覆材料的落锤冲击性能较低。

2.PVC-PVC包覆共挤:指用 PVC材料干混料制成颗粒料进行表层共挤,这种材料由于 PVC层的耐老化性能较差,较易变色;但经改性后的PVC-PVC共挤包覆层也能有良好的耐老化及耐候性。

3.ASA-PVC共挤:指ASA包覆料和 PVC干混料,经独立的流道在离开口模前汇合,ASA熔体以极薄的厚度与 PVC熔体大面积复合,并一起被挤出模外,再经定型模及水箱冷却定型;经抛光、牵引后贴保护膜,最后锯切成规定长度。

二、ASA的结构及性能

ASA指丙烯腈(A)、苯乙烯(S)和丙烯酸酯(A)的三元共聚物,其结构式为:

-[-CH2-CH(C5H5)-CH2-CH(CN)-]n- 或者

-[-CH2-CH(C5H5)-CH(CN)-CH2-]n-

ASA的性能特点可以归纳如下:

1.ASA属无定型三元共聚物,为饱和主链结构,不含双键,因此对紫外线的耐受能力很强。大分子链中的羰基和腈基具备较强的耐紫外线能力,而苯环是典型的稳定结构,很难发生光化学反应。因此,ASA具有极强的耐紫外线能力,颜色稳定、耐候性优。

2.由于 ASA结构中引入了丙烯酸酯橡胶,使其共聚物具有极好的抗冲击性,尤其是低温抗冲击性能优良。

3.由于ASA结构中含有腈基,因此具有极强的耐化学腐蚀性。

4.ASA与PVC的溶解度参数十分接近,两者具有很好的相溶性,流变性能、热膨胀系数更加接近。

5.ASA在加工过程中热稳定性好,热变形温度可达92℃,共挤型材与PVC型材焊角强度基本相同。

三、共挤设备的配置及要求

1.共挤设备

共挤机是复合共挤的主要设备,一般选用单螺杆挤出机。由于型材截面的复杂性和多样性,共挤面可能出现在上下左右四个方向,所以要求共挤机在各个方向均能灵活调节,一般选用45/25单螺杆挤出机。

2.共挤模具

设计共挤模具时必须使基材与共挤层在定型段具有相同的流速,同时具有一定的压缩比,以保证共挤异型材挤出时粘接良好,共挤层厚度均匀。在国内,ASA共挤模具的设计制造仅根据以往制作其它共挤型材模具的经验来进行设计制造。

3.共挤配件

与其他包覆材料相比,ASA共挤木塑的生产有许多不同之处,包括模具与共挤机的连接、共挤料的进料方式等。采用的方式不同,产品质量也不尽相同。另外,由于ASA包覆共挤料较软,故在共挤生产中,表面容易出现划痕等质量缺陷,表面光泽较难控制,因此增加增光/抛光设备十分必要。

增光设备有几种形式:一是在口模成型处加装加热设备,增加ASA成型面的温度,提高共挤面的光泽和质量;二是在冷却定型后加装抛光设备,ASA表面进行抛光,使其表面质量均匀,光泽一致。一般增光设备有如下几种:

(1)加热棒:在挤出M模的模板上沿共挤面加装一根电热丝,对刚出共挤面的ASA料进行加热,提高ASA的光泽。

(2)热风:紧贴挤出口模板,用热风对ASA表面进行加热,增加表面光泽。通过调节热风量来控制表面的光泽度。

(3)抛光:在型材冷却定型后加装抛光设备对ASA表面进行抛光,以使 ASA表面质量均匀,光泽一致。

4.共挤连接件

共挤连接件是共挤模具与共挤机相连的部件,基本上按照模具接口的设计思路来设计,但是在使用中发现,有些连接件使用不便,拆卸困难,有些物料在里面料流不畅,还有的共挤连接件上无法加热,流道过长,物料在里边已经冷却,不利于ASA料的成型和共挤面的表面光洁度。因此,在共挤连接件的设计中要注意以下事项:流道要尽量短,内壁光滑平整;拆卸方便,利于操作;要配有加热圈,温度可控。

5.共挤进料方式

共挤料进料方式因厂家设计而异,在模具设计时要优先考虑共挤面,尽量将共挤面设计在上面,以便于观察共挤面的表面状况。一般情况下,共挤面在型材上面的,采用上进料方式;共挤面在侧面或下面的,采用侧面进料方式。侧面进料要选择在操作者对面进料,否则不易操作,共挤连接件可根据不同方向分类加工,上面进料的可以采用一种共挤连接件,侧面进料的则采用另一种共挤连接件。

6.共挤模具调试

ASA共挤模具的调试要根据模具结构的不同而采用不同的方法,有些是先调主料,后调ASA包覆料;而有些必须同时调,这与共挤模具的机头设计有关。

(1)先调主料,后调ASA包覆料:在模具初调试时,不加包覆料,只调主料型材,待断面尺寸基本符合要求,再加上ASA包覆料,调整共挤层的厚度及均匀度并调试到位。

(2)主料和包覆料同时调:这种模具的设计特点是ASA料有独立的流道,ASA料与主料不同时加入的话,主料会从复合层供料腔中倒流,调试时,当先开共挤机,应将ASA料充满流道后再挤出主料;或同时挤出,然后调整主料挤出系统,经模具修整使主料出料均匀,断面尺寸良好再调整ASA包覆料,经修理共挤流道,使共挤层均匀一致。最后,通过调整共挤工艺参数,使共挤层厚度达到质量要求。

四、工艺流程及工艺要点

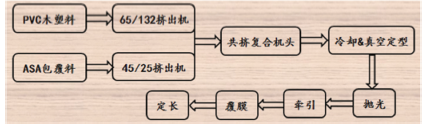

1.共挤工艺流程图:

2.工艺要点

2.1原材料的处理

PVC木塑料是由 PVC树脂、木粉、稳定剂、润滑剂、填充剂、改性剂等混合而成,与一般 PVC的混料工艺相同。ASA料加工前要进行烘干处理,以防表面出现麻点、不光等缺陷,烘干条件为:85℃-95℃、3-6小时。

2.2工艺条件

(1)共挤机

(2)主挤出机

五、生产中应注意的问题

1.原料的处理

ASA料必须经烘干处理,首次烘干时间要稍长些,不低于4小时。烘干温度的选择要根据具体情况而定,温度高,时间可短些;温度低,时间可适当延长,但最长不能超过24小时。

2.表面划痕的处理

产品脱模后,ASA表面并没有划痕,十分光滑、均匀;而经过冷却定型后,表面就出现粉状的物质;完全冷却后,表面会出现明显的划痕。对此,必须保障定型模内较光滑,没有直角过渡接缝,划痕较少;定型模越短,表面划痕越少,2段定型模生产的产品较4段定型模生产的产品划痕要少;将4段定型模的后 3段进行适当处理,生产的产品几乎没有划痕,表面状况大为改观。

3.共挤层厚度的控制

ASA共挤层的厚度与ASA包覆层的耐候性、遮盖率以及加工性能相关,生产上通过控制共挤机的挤出量来控制共挤层的厚度。ASA具有极强的耐候性,且与PVC有很好的相溶性,二者结合非常牢固。因此,一般ASA共挤层厚度达到0.2-0.3mm就可满足质量要求。厚度太薄,有些较浅的颜色会出现露白现象;厚度过厚,生产的型材有时会出现弯曲现象,因此控制好共挤层的厚度对保证产品质量是十分重要的。

六 、结语

随着全球的森林资源日趋枯竭、国民环保意识日益高涨,木塑产业得到了良好的发展,同时ASA-PVC共挤木塑也被广泛应用于园林、运输、建筑、家装、车船内饰等领域。如何进一步促进产业发展、提升工艺技术,为人们提供更优良的木塑产品,这些都是身为木塑人应仔细考量的问题。笔者认为,ASA-PVC共挤木塑中的具体技术问题,如原料选型、工艺要点、设备配置、模具设计等技术难题,都有待大家共同努力解决。(文章来源于网络)

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...