转盘式多组分注塑机是一种双工位或多工位操作的专用注塑机,转盘装置与动模板采用集成设计,多套注射装置并行布置,模具安装到转盘后和转盘一起围绕同一轴旋转实现模腔换位,可实现多色/多料一次成型,减少多次组合加工所产生的品质异常,提高了产品品质、降低生产成本和缩短生产周期提升料率。转盘式多组分注塑机是多组分注塑机中应用最广泛的一种技术,随着人们对注塑制品质量要求的提高以及注塑成型工艺的发展,转盘式多组分注塑机得到越来越广泛的应用,同时市场对转盘式多组分注塑机的转盘回转控制提出了更高的要求,如回转运动的快速、平稳和精确,参数设定的简单和便捷等。

本文以转盘式多组分注塑机为研究对象,对转盘回转的运动状态、转动惯量和转动扭矩进行了详细的分析计算,规划了伺服电机在控制多组分注塑机转盘的控制方案和动作逻辑,为多组分转盘系统提供了新的解决方案。

1.计算选型

为满足多组分注塑机转盘对高精度、快速响应的要求,伺服电机应有较小的转动惯量和较大的转矩,并具有尽可能小的时间常数和启动电压,还应具有较长时间的过载能力,以满足低速大转矩的要求,能够承受频繁启动制动和正反转,如果盲目地选择大规格的电机,不仅增加成本,也会使得设计设备的体积增大,结构不紧凑,因此选择电机时应充分考虑各方面的要求,以便充分发挥伺服电机的工作性能;下面就从负载的运动状态和惯量匹配角度出发,按照速度、扭矩和惯量匹配原则对转盘驱动伺服电机的选型进行计算,从而达到伺服系统的优化配置。

1.1电机转速匹配

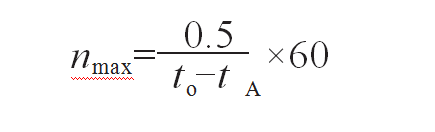

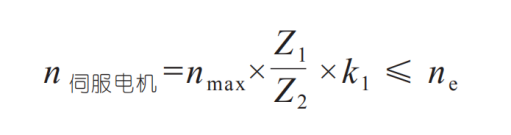

转盘伺服电机驱动系统如图1所示,伺服电机经过减速箱和驱动齿轮带动转盘进行正反转。当转盘以最高转速nmax进行转动时,伺服电机的实际转速n应小于其额定转速ne,并应在接近伺服电机额定转速的范围使用,以有效利用伺服电机的功率。

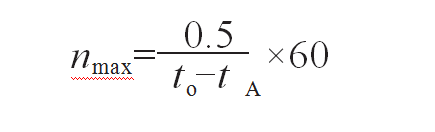

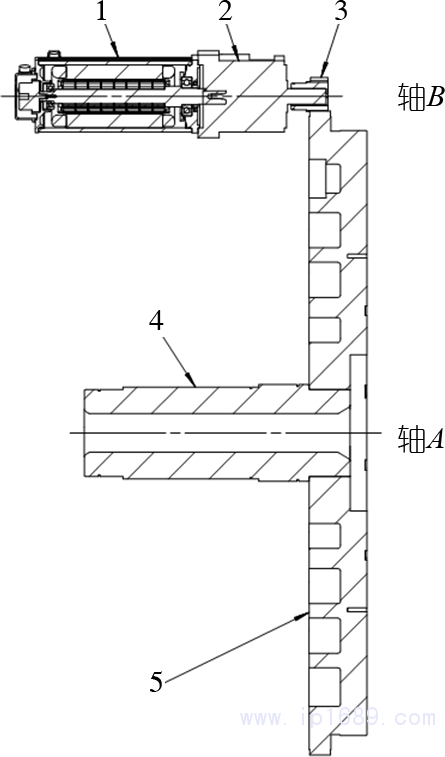

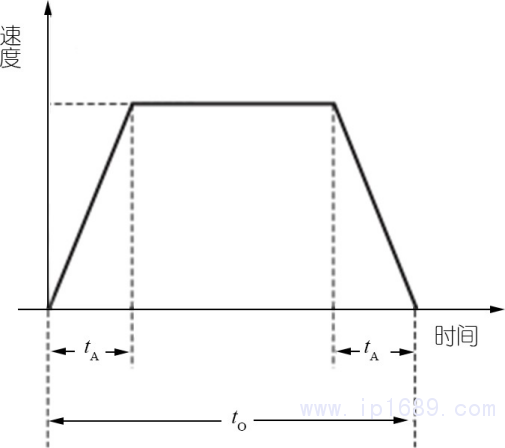

实际运转中,转盘以转半圈为一个周期,正反转循环往复运动,转盘运动特性曲线如上图2,计算可得:

(1)式中:

(1)式中:

(1)式中:

(1)式中:to——转盘回转半圈时间;

tA——转盘加减速时间。

1—伺服电机;2—减速箱;3—驱动齿轮;4—转盘轴;5—转盘

图1.转盘伺服电机驱动系统示意图

图2.转盘运动特性曲线

(2)式中:

(2)式中:n伺服电机——伺服电机的实际转速;

nmax——转盘最高转速;

Z1——转盘齿数;

Z2——驱动齿轮齿数;

k1——减速箱减速比。

1.2电机惯量匹配

电机驱动的所有运动部件无论是旋转运动的部件还是直线运动的部件,都成为电机的负载惯量,电机轴上的负载总惯量可以通过计算各个被驱动的部件的惯量,并按一定的规律将其相加得到。

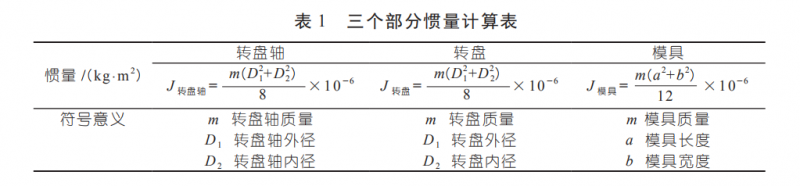

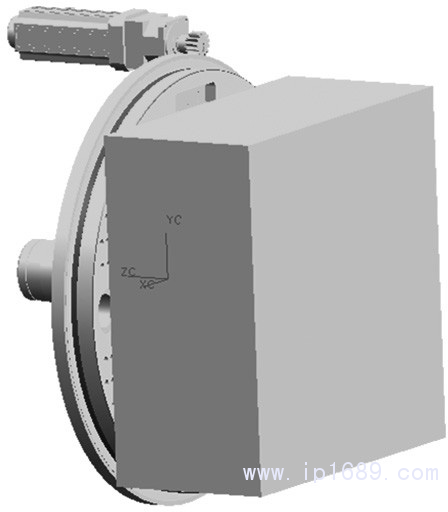

可以将图3所示的装载有模具的转盘装置拆分成三个部分,即转盘轴、转盘和模具三个部分,先对各个部分分别进行计算见表1,然后根据转动惯量的线性叠加原理得出伺服电机的负载惯量。

图3.装载模具的转盘装置示意图

因上述三个部分围绕同一个中心旋转,根据惯量的线性叠加原则,转盘运动部分的总负载惯量为三部分之和:

J总负载=J转盘轴+J转盘+J模具 (3)

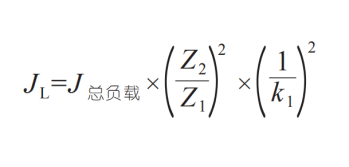

上述转盘运动部分的总负载惯量通过驱动齿轮和减速箱作用在伺服电机上,伺服电机的负载惯量JL为:

(4)

(4)根据控制环路稳定性的要求,同时结合转盘系统为非连续工作无频繁启动制动和正反转,伺服电机的负载惯量JL不超过伺服电机转子惯量JM的10倍,即JL≤10JM就可满足系统的控制稳定性要求。

1.3电机扭矩匹配

转盘运动特性曲线如图2所示,分为加减速时间tA和匀速时间to-2tA,由于多组分注塑机的转盘系统属于一个大惯量系统,匀速时的摩擦负载扭矩TL《加减速时的扭矩Ta,故可以将匀速时的摩擦负载扭矩TL忽略不计,同时伺服电机为非连续工作,转盘回转时间在注塑机一个周期的占比为1/10~1/20,故伺服电机的温升没有问题。

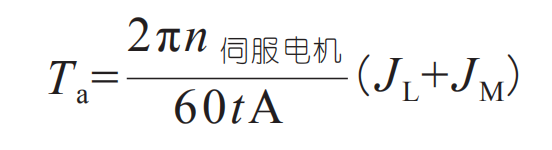

加减速时伺服电机的扭矩:

(5)

(5)2.运动控制规划

2.1控制方案

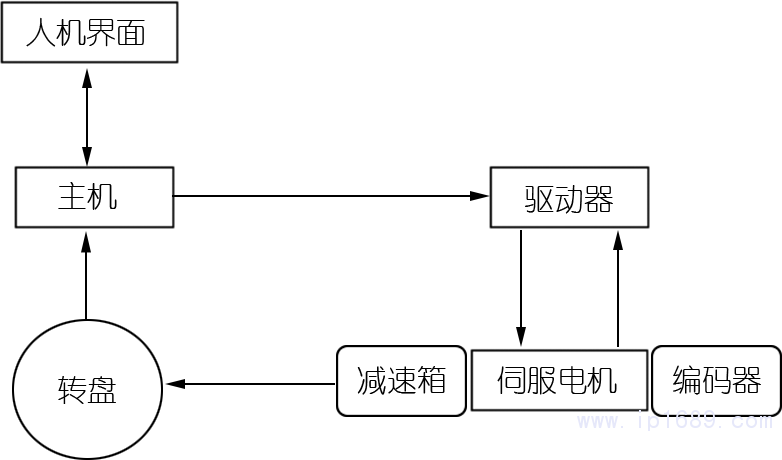

控制系统配置了伺服电机和驱动器,通过减速箱和齿轮传动实现转盘的回转,其控制方案如图4所示。编码器对转盘的位置进行实时检测,通过改变伺服电机的转速和扭矩,形成精确的闭环控制。

图4.控制方案

2.2动作逻辑

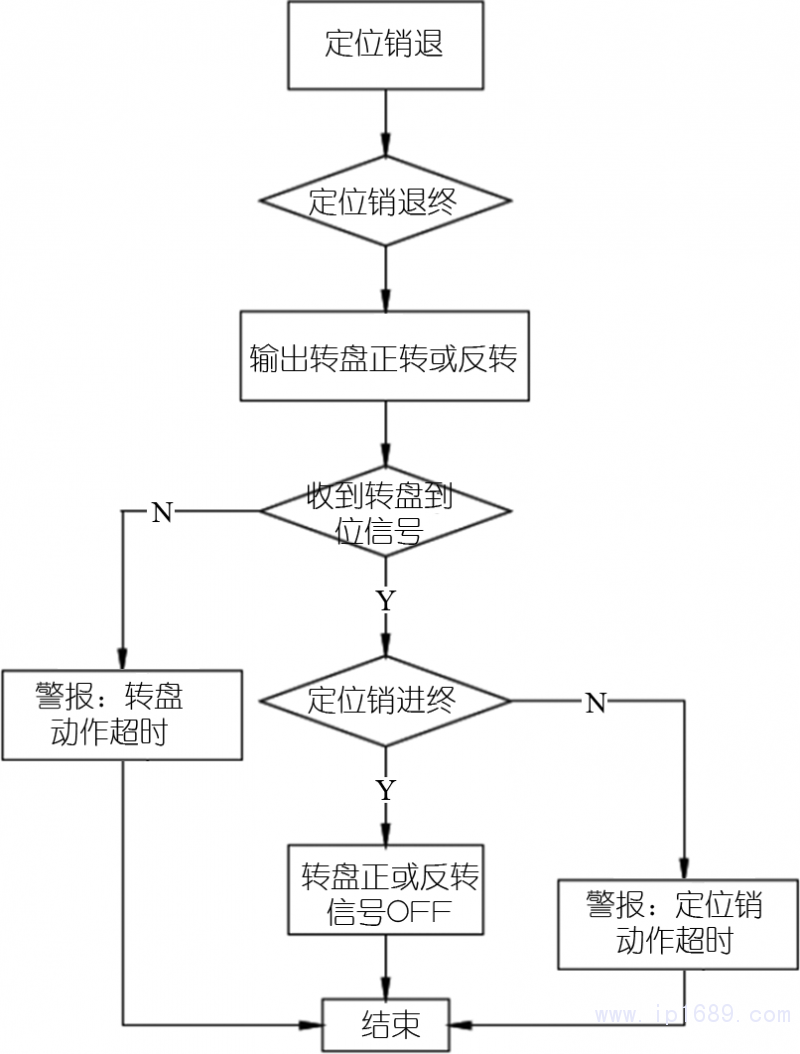

根据转盘式多组分注塑机转盘的动作时序,编制了如图5转盘伺服电机驱动系统的过程控制框图。

图5.过程控制框图

3.实施效果

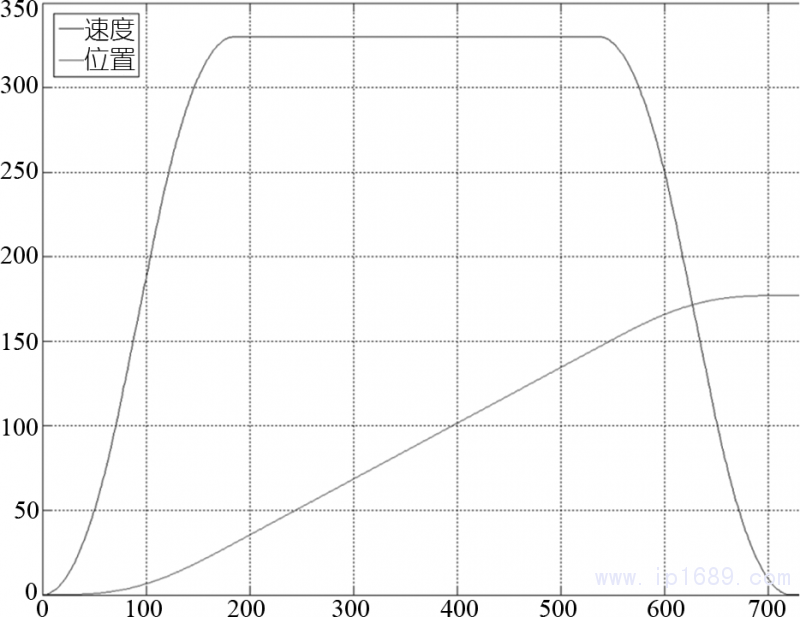

图6为某吨位转盘式多组分注塑机的转盘位置-速度控制运动特性图,从图中可以看出,转盘加速和减速段时间都很快,匀速段运行时间很长,速度曲线接近对称。伺服电机控制系统属于是刚性传动,由于编码器的高分辨率和伺服电机的特性,系统响应速度非常快,保证了转盘定位精确、无冲击、转盘又快又稳的工作。而且当模具重量发生变化时候,设定的参数不需要修改,转盘的动作时间也基本不变化。

图6.伺服电动转盘运动特性

4.结束语

未来的多组分注塑机必将向精密化和智能化方向发展,转盘的伺服电机控制系统不仅回转运动速、平稳和精确,参数设定简单和便捷只需设定一个速度参数即可,而且系统的控制特性不随模具或环境温度的变化而改变,伺服电机控制多组分转盘系统在注塑机的成功应用,必将为注塑机进入国际高端市场提供强有力的技术支持。

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...