高分子材料在给人们带来便利的同时,却极易燃烧、分解并产生有毒烟雾气体。随着人们对火灾防范以及环保意识的增强,对高分子材料的阻燃性能要求也愈来愈高,阻燃剂因此成为高分子材料的重要助剂之一。目前常用的阻燃剂主要为卤系、磷系阻燃剂, 但他们都有一定的毒性,而聚硅氧烷不含卤素、安全无毒、对环境友好,除具有优异的阻燃性能之外不影响材料的物理机械性能,并能赋予材料更好的加工性能等附加值,作为一种新型阻燃剂能够满足人们日益严格的要求,于近年来得到了较快的发展。本文主要从聚硅氧烷和改性聚硅氧烷两个方面简单介绍了它们在不同领域中的阻燃应用并评述了其发展趋势和前景。

一 、 阻燃剂及聚硅氧烷概述

阻燃剂是一类能阻止聚合物材料引燃或抑制火焰传播的添加剂,按元素种类可分为:卤系、磷系、卤-磷系、氮系、铝镁系等[1]。溴系阻燃剂效率高,用量少,对复合材料的力学性能几乎没有影响,但受热易分解产生有毒物质、烟雾大、环保性能较差,目前在多个国家和地区的使用受到限制。氯化石蜡价格便宜,是工业上重要的阻燃剂,但其热稳定性差,仅适用于加工温度低于200℃的复合材料。镁铝氢氧化物优点是环保性好,不释放烟雾,不产生有害和有争议的气体,成本低廉;缺点是添加量大,V0级别的阻燃PP一般添加比例≥65%,这样高的添加量会导致塑料的力学性能严重下降,应用场合显著受限。因此寻找并开发具有阻燃效果好,安全无毒、对材料性能影响小、综合性能优良的阻燃剂一直是业界的追求和目标。

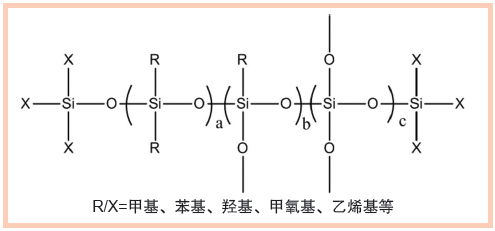

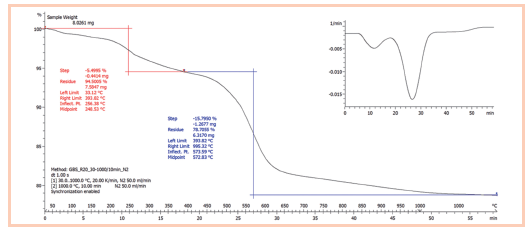

聚硅氧烷是一类以Si-O-Si无机骨架为主链的高分子化合物,由灵活多变的侧基和不同官能度的硅氧键构成硅油、硅树脂、硅烷等产品,如图1,从而组成了一个丰富多彩的硅世界,满足人们各行各业的需求。Si-O键具有高键能(422.5KJ/mol),键长较长,对侧基转动的位阻小,从而赋予聚硅氧烷优良的耐热性能、耐候性能、柔顺性能、低表面张力等一系列特殊性能[2]。由于聚硅氧烷以无机主链为分子骨架,键能较高,热分解温度高,这就使得聚硅氧烷通常情况下难以燃烧;另一方面,在受热的过程中主链部分能够发生重排形成稳固的空间SiO2结构,即便燃烧也较少释放烟雾,成炭率很高。众多研究表明聚硅氧烷的特性能够改善材料发烟、提高成炭量、降低热量传递等阻燃性能,尤其是具有空间结构的有机硅树脂,热分解温度能够达到380度,在1000度时分解残余物达78.7%,如图2所示瓦克化学生产的固体有机硅树脂热失重曲线(前5.5%的失重是固体树脂中的潮气、未挥发的溶剂等)。

二 、聚硅氧烷在塑料中的阻燃应用

◆ 聚硅氧烷在工程塑料中的应用

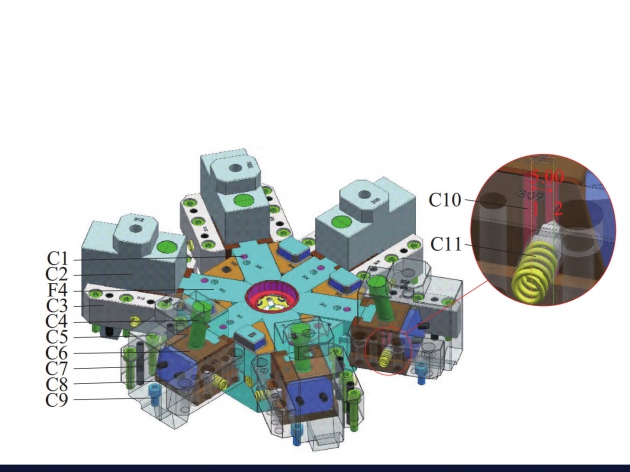

得益于有机硅化学的飞速发展,聚硅氧烷在塑料中的阻燃应用也得到较大的发展,知名有机硅供应商道康宁、瓦克化学、日本信越等相继推出产品,高等院校和科研所也对聚硅氧烷进行了探究改性以期制备出阻燃性能更出色的聚硅氧烷,达到阻燃、环保、高性能的多重目的。

图1. 聚硅氧烷分子结构示意图

PC 是通用工程塑料中极其重要的一员, PC 本身的氧指数(LOI)约24 %左右, 具U L94 V-2 级,但在一些要求更高的场合,仍然难以满足需求。欧育湘、赵毅等在文中指出将聚硅氧烷加入PC/其他添加型阻燃剂体系中时(质量比为10∶100∶0.5),阻燃性可提高至V-0 级,释热速率峰值和平均释热速率均得到降低,燃烧产生的烟及有毒、腐蚀性气体也相应减少。另外,材料在280 ℃时的熔融指数达到20g/10min,悬臂梁缺口冲击强度达400J/m。这说明聚硅氧烷在改善PC阻燃性能的同时,还能够赋予PC优良的加工性能及满意的力学性能,尤其是低温冲击强度[3]。

用聚硅氧烷改性聚碳酸酯由于其性能优良附加值高在市场上已经出现了商业化的成熟产品,比如全球聚碳酸酯的重要供应商美国GE高性能材料公司推出的聚碳酸酯/硅氧烷共聚物LEXAN EXL9330、EXL1112等。这些PC阻燃增强材料具有较好的流动性能,耐低温,耐候并具有不同的阻燃性等级,可被用作计算机、投影仪等仪器设备的装饰材料。

◆ 聚硅氧烷在无卤阻燃料中的应用

无卤阻燃材料在燃烧时发烟量小,较少产生或不产生有毒卤化氢气体,但无卤阻燃材料添加量高,易导致材料的加工性能、物理机械性能大幅度降低[4]。单一的有机硅虽然本身耐高温但在燃烧过程中形成的阻隔层较为有限,因此将有机硅与金属氢氧化物并用,可以实现两种机理协同阻燃,获得较佳的效果。另一方面聚硅氧烷还具有优良的加工性能,能够显著提高含有大量金属氢氧化物填充剂材料的加工性能,并减少物理机械性能的下降,在无卤阻燃料中有着广阔的应用前景。

图2. 有机硅树脂的热分解曲线

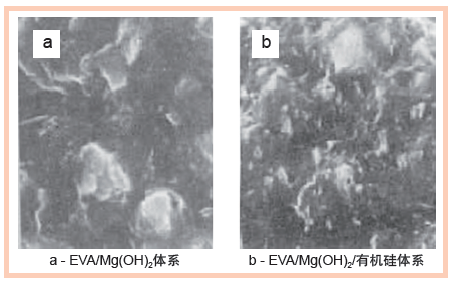

在周素蓉,祝景云等人的研究中[5]当有机硅的添加量分别为0、1%、3%、5%时EVA/Mg(OH)2体系的MFR由1.97g/10min增大至2.21g/10min,螺杆扭矩由62%下降至42%,体系的力学性能稍有下降但与其他大量填充无机物的体系相比,力学性能的损失较小,同时氧指数由33上升至45。扫描电镜照片也证实了加工性能得到了明显的提升,如图3所示的体系分散对比图,从图中可以看到添加有机硅的体系分散均匀,颗粒细小,而a图Mg(OH)2结成较大的团块,分散不均。Mg(OH)2在EVA基体材料中分散均匀有助于阻燃作用的发挥,使氧指数得到提高。聚硅氧烷的加入使共混物的分散显著提高,促进燃烧时玻璃态无机层及炭化物的形成,从而隔离氧气,抑制燃烧,同时防止滴流,体现出良好的阻燃和加工双重性能。

图3. 不同阻燃体系的SEM照片

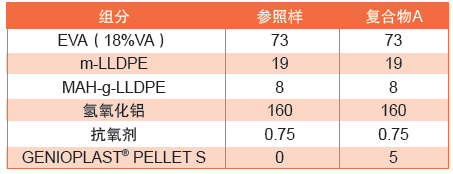

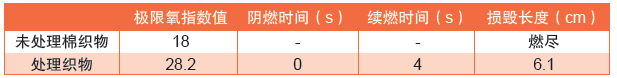

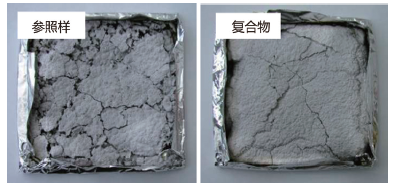

瓦克化学实验室使用商业化产品GENIOPLAST® PELLET S(由超高分子量硅酮和气相二氧化硅组成)作为阻燃添加剂,在无卤聚烯烃电缆料中进行了阻燃性能测试。电缆料的配方组成见表1,对比参照样当硅酮添加量为5%时聚烯烃电缆料的扭矩明显下降,熔融指数也得到提高,这表明该有机硅产品能够有效提高材料的加工性能,填料能够良好分散的同时降低能耗。在阻燃性能测试中则发现氧指数略有提高,峰热释放率和总烟雾释放大幅下降,从图4照片可以看到添加硅酮后试样在燃烧后形成了更为紧实的残渣,一般认为,有机硅阻燃剂是按凝聚相阻燃机理,即通过生成裂解炭层和提高炭层的抗氧化性实现其阻燃功效的。在聚烯烃中添加有机硅后,有机硅会逐渐迁移到材料表面,形成表面为有机硅阻燃剂富集层的高分子梯度材料。一旦燃烧,则会进一步生成聚硅氧烷特有-O-Si-O-的无机隔氧绝热保护层,既可以阻止燃烧分解产物外逸,又可以抑制材料的热分解,达到阻燃、低烟的目的[6]。而GENIOPLAST® PELLET S本身为线性二甲基聚硅氧烷不含对人体有害基团,因此它的分解产物绿色、环保即具有无毒的先天优势。将有机硅添加到无卤聚烯烃材料中不仅能够提高氢氧化铝的阻燃效果,并可以给材料带来更好的加工性能,一举两得。

表1. 无卤阻燃电缆料配方组成表

三 、聚硅氧烷在纺织物中的阻燃应用

有机硅阻燃剂作为一种具有开发和应用潜力的阻燃剂,除直接使用外还可以将磷、氮、硅等元素一同引入分子结构中,通过元素之间的相互叠加作用,互补不同类型阻燃剂的缺点,使其表现出更优良的阻燃性能,在阻燃的同时还可以赋予材料更多的性能[7]。在人们的生活中纺织品是必不可少的用品,但纺织品容易着火,一旦着火势必带来巨大的危险,因此发展阻燃型纺织品具有重要的安全意义。

表2. 无卤电缆料性能测试

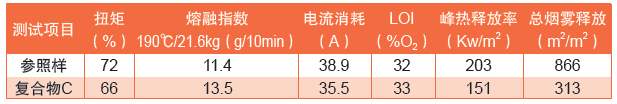

董朝红、吕洲以碘丁基硅油为原料,合成了一种反应型碘丁基-co-N-甲氧基-3-(二甲氧基膦酰基)丙酰胺聚硅氧烷〔(IB-co-N-MDPA)PDMS〕,成功将磷和有机硅的阻燃机理结合制备出不仅具有阻燃效果,同时具备拒水功能的棉织物。采用浸渍、烘烤的方法对棉织物进行处理,对比测试发现,经处理的棉织物水接触角提高到119.7,而未处理的只有88.4。从表3中不难发现,样品从易燃纤维变为难燃纤维,织物的阻燃性能得到较大提高。观察棉织物的热失重TGA 曲线可以发现,经处理的棉织物剩余残炭率由10.5% 升高到42.2%。这是因为聚硅氧烷部分热降解生成无定形SiO2炭层,在固相中产生阻隔和固定作用。同时,磷酰基受热分解出磷酸,受强热时磷酸聚合成聚磷酸,使纤维素脱水留下焦炭。磷酸和聚磷酸也可使纤维素磷酰化,使吡喃环易破裂,进行脱水反应。(IB-co-N-MDPA)PDMS的加入实际上不仅促进了炭化层的形成, 并使得炭层的热稳定性得到有效改善,从而提高残炭率,促进了织物受热时的炭化。

表3. 处理和未处理过的棉织物阻燃性能

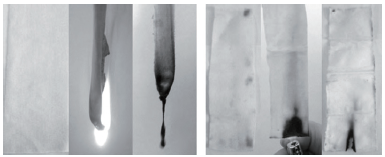

涤纶凭借其成本低、高性能的显著特性,广泛应用于服装面料以及其他领域。但涤纶极限氧指数( LOI) 为20%~22%,属易燃纤维,不仅能够持续燃烧,且产生高温及带火焰的熔融滴落物,危害较大。江振林、王朝生[8]制备出一种硅-磷协同阻燃的涂覆处理剂,用于涤纶织物的表面涂覆处理不仅得到优良的阻燃效果并获得抗洗涤性能,能够持续保持阻燃效果。测试表明当涂覆量为50.79 g/m2 时,织物的阻燃性能优异,续燃时间小于4s,无阴燃,织物的损毁长度小于4.0cm,阻燃等级达到一级。从图5可以看出,空白涤纶织物燃烧过程中离开火源仍可续燃,并产生大量熔滴,而经过涂层剂整理,则难以点燃,且完全没有熔滴产生,无续燃和阴燃,具有优良的阻燃性能。耐水洗测试发现经过该处理剂整理后的织物20次洗涤后仍具有一级阻燃性能,表明该含磷聚硅氧烷涂层剂与涤纶织物具有较好的结合力,多次水洗后涂层依然包裹在织物表面。

图4. 燃烧残余

四、总结与展望

有机硅材料无论是单独使用或与其他阻燃材料混合或杂化使用,均可提高原材料的阻燃等级。较其他种类阻燃剂而言有机硅阻燃剂除阻燃外还显示出许多独有的性质,已在汽车、电子电器、宇航及医疗等领域有着广泛的用途,但理论和应用研究上仍存在许多问题和未知领域,有待人们进一步去研究和探索。如怎样才能在有效提高有机硅高分子材料的阻燃性能的同时,使其力学性能、耐热性能及加工性能等有所改善,开发出具有多功能性的阻燃剂,并降低高性能材料成本及进一步探索阻燃机理等。笔者认为,用于高分子材料的有机硅新型高效无毒阻燃剂的研发和应用,以及通过化学接枝技术实现有机硅和高效阻燃剂的合并,制备出附加值更高,性能更优异的有机硅阻燃剂,在今后将取得长足的发展和应用。(文章来源于网络)

图5.涤纶织物涂覆前后及燃烧前后形貌

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...