摘要:结合“工业4.0”提出的智能化生产模式,重点研究并设计了一套橡塑机远程智能监测系统.以ARM 芯片为主控制芯片设计了GPRS无线通用收发模块,该模块与橡塑机PLC控制器互联,接收PLC传感器采集的温度数据和设备运行状态,通过GPRS传送到云服务平台.该智能监测系统可通过远程测控实时监测橡塑机加工温度,其短信报警功能可让设备生产厂家及时了解设备的异常情况,系统的故障报修模块可对工作人员现场排除故障作出安排并记录过程,相关服务信息可通过计算机客户端或手机客户端查阅。

“工业4.0”被认为是以智能制造为主导的第四次工业革命.该战略旨在通过充分利用信息通讯技术和网络空间虚拟系统相结合的手段,将制造业向智能化转型.“工业4.0”项目主要分为两大主题:一是“智能工厂”,重点研究智能化生产系统及过程,以及网络化分布式生产设施的实现;二是“智能生产”,主要涉及整个企业的生产物流管理、人机互动以及3D技术在工业生产过程中的应用等。

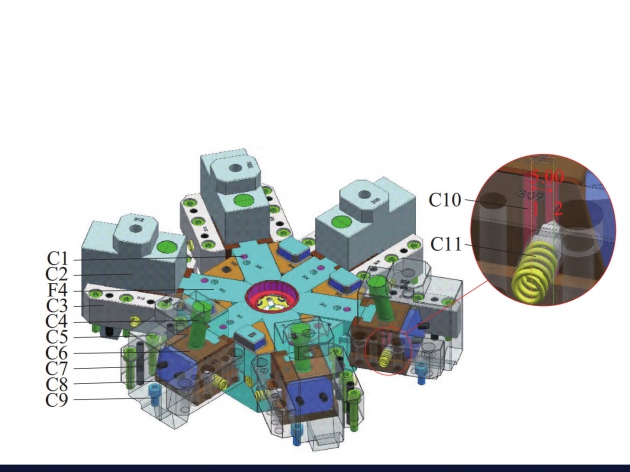

精密橡塑制品应用广泛,如汽车的关键零部件等.精密橡塑制品的生产一般是由橡塑机将橡胶原料加热到一定温度后用模具压制成品.在实际生产中,对橡塑机加热温度的控制非常重要,如温度达不到要求则极易出现残次品.此外,橡塑机在使用的过程中可能因为操作不当或长时间运转导致异常情况发生,而生产厂家往往因不能及时了解这些异常情况,无法采取相应措施,而导致设备损坏.因此,生产过程中设备的稳定运行是设备使用企业和生产厂家都十分关心的问题.针对上述问题,本文重点对 “工业4.0”的智能化生产模式展开研究,设计了一套橡塑机智能监测系统,以便于用户通过远程测控实时监测橡塑机加工温度,同时方便相关厂家及时准确掌握设备运转状况。

1.系统总体结构设计

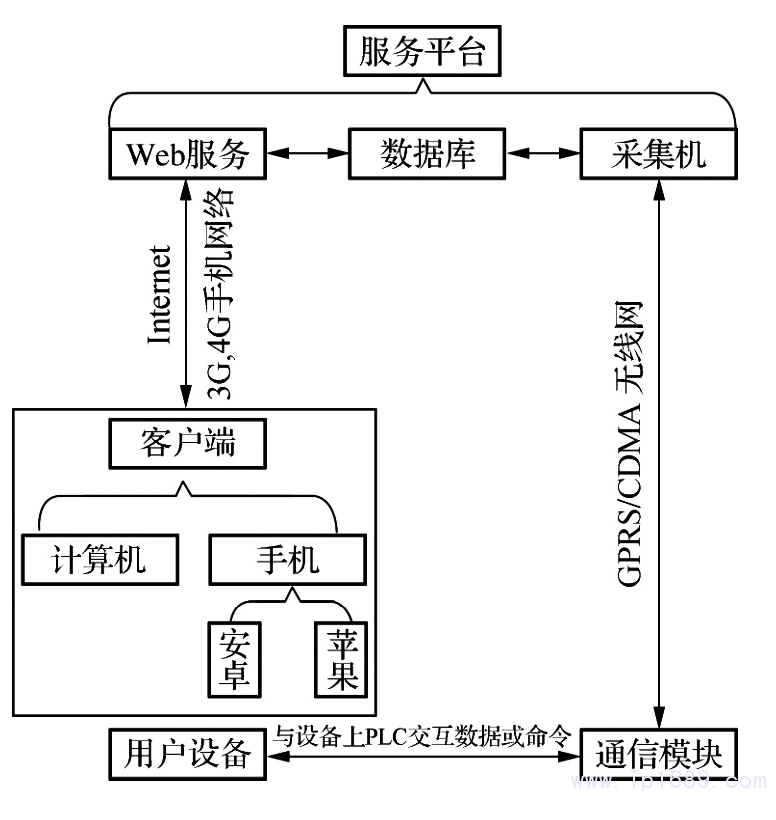

橡塑机远程智能监测系统由服务平台、通信模块和客户端构成[1],其总体结构如图1所示。

图1 系统总体结构

服务平台由3部分构成,分别为 WeB服务、数据库、采集机.WeB服务提供包括 GIS设备导航、设备建模与在线增删、动画演示、短信报警等在内的多种功能[2],可通过 GPRS/CDMA,InTeRneT,3G/4G手机网络[3]实现分布于不同地方的设备、计算机系统、手机以及厂家、用户等之间的信息交互,达到监测和控制设备的目的.通信模块采用 ARM 芯片作为主控制芯片,该模块从橡塑机设备上的PLC获取温度和设备运行状态等数据[4],然后再通过 GPRS传送到服务平台,由服务器程序的采集机模块负责接收并保存到服务平台数据库[5].客户端包括电脑客户端和手机客户端,手机客户端程序同时支持主流的 AndRoId系统和IOS系统。

2.硬件设计

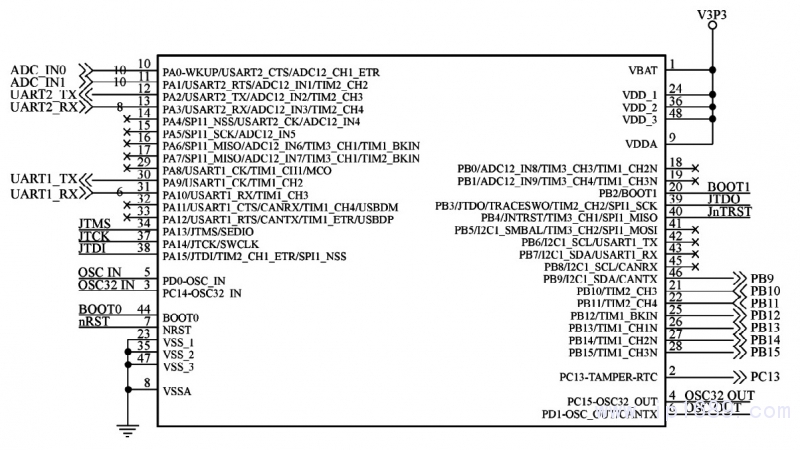

2.1 主控模块设计

通信模块的主控制器采用STM32系列32位ARM 微控制器STM32F1O3C8T6,内核是 CoRTeX-M3,最高工作频率是72MHz,支持单周期乘法和硬件除法功能,其电路如图2所示.其中,1O,11脚接2路模拟输入信号,采集橡塑机加热板的温度;21,22脚接2路数字输入信号,采集橡塑机运行和故障状态开关量;25,26脚接2路数字输出信号,对橡塑机进行启、停控制;12,13脚接RS485通信接口芯片,用来和上位机进行 485 通信;3O,31 脚接GPRS通信模块的29,3O脚,通过 UART口将采集到的橡塑机状态数据发送给GPRS模块。

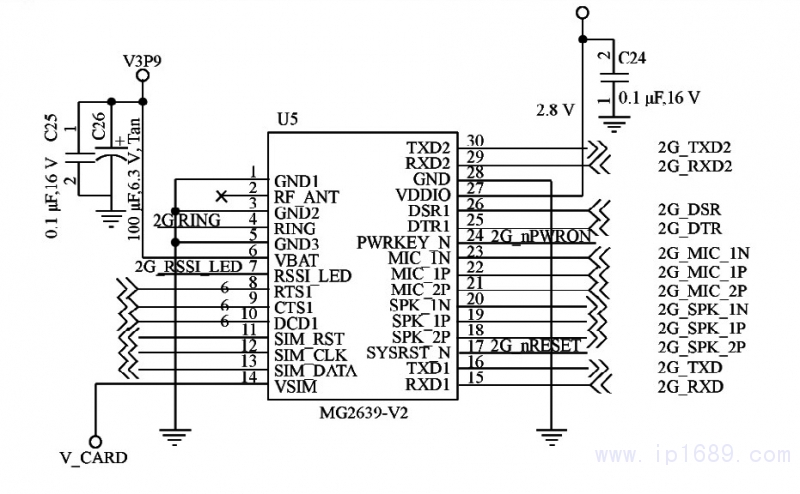

2.2.无线收发模块设计

无线收发模块电路设计原理如图3所示.通信模块无线收发部分采用芯片 MG2639,该芯片是中兴 通 讯 研 制 的 GSM85O/EGSM9OO/DCS18OO/PCS19OO四频工业模块,可实现无线数据高速传输.其中,7脚RSSI_LED内部下拉,为普通I/O,电流驱动能力较弱,此处通过增加一个三极管S8O5O来驱动LED灯,起到网络信号指示的作用.17脚为复位管脚,需要拉低5OOMS,可对 MG2639进行复位,复位信号由主控制器的27脚I/O 口发出.24脚为PWRKEY管脚,通过给一个持续时间2~5S的低电平脉冲模块即可开机.29,3O脚接主控制器的UART接口,用于发送 AT指令、传输数据业务、升级模块软件等,通信速率设置为192OOB/S。

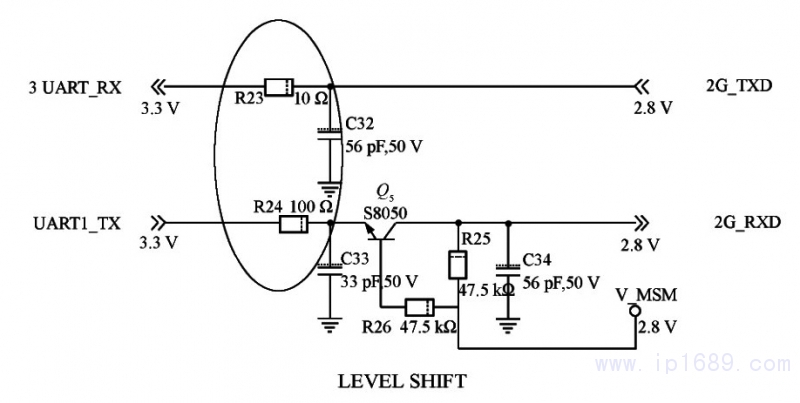

由于模块输出I/O 口电平为2.8V,与 MCU的 UART口连接需要进行电平转换,因此三极管选择普通小功率开关管即可.UART电平转换电路如图4所示。

图2 主控制模块电路原理

图3 无线收发模块电路原理

图4 UART电平转换电路原理

由于无线收发模块的11~14管脚接SIM卡电路,故SIM卡电路在PCB布线设计时应尽可能靠近模块,以防止其他干扰源干扰SIM卡读写.另外,SIM卡的设计需要满足ESD电气性能,为防止损坏SIM卡可在4路SIM卡信号上都加TVS器件 同时在进行 Layout时信号线需经TVS器件进入模块的基带处理器,防止损坏模块.UIM卡接口速率典型值在3.25MHz左右,因此USIM卡座应处于距离模块接口较近的位置,避免因走线过长(走线应不超过1OOMM)导致波形严重变形而影响通信。

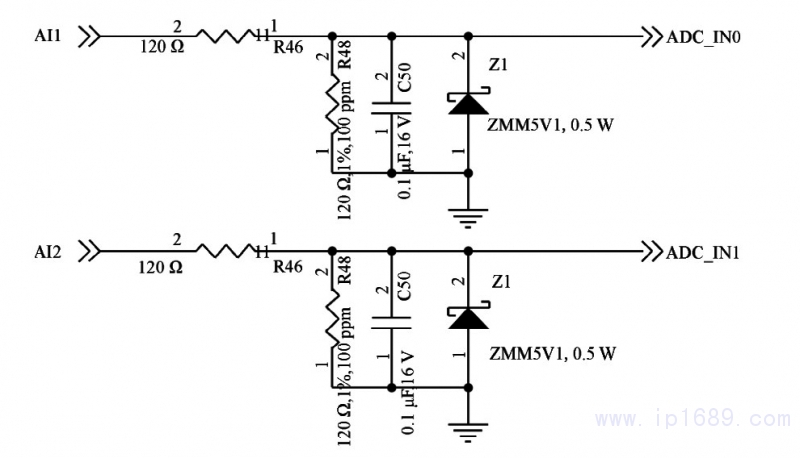

2.3.输入与输出模块设计

图5 所示为模拟量输入单元,ADC_INO 接STM32F1O3C8T6单片机第1O管脚,ADC_IN1接第11管脚,两者通过 AI1和 AI2口输入来采集橡塑机加热板的温度数据.前一级采用温度变送器将橡塑机PLC端采集的温度数据调理到4~2OMA范围,温度与调理后的电压是线性关系:OV对应-2OO℃;5V对应13OO℃.然后通过AI口送入控制器ADC_INN口.ZMM5V1是稳压二极管,起过压保护作用。

图5 模拟量输入单元电路原理

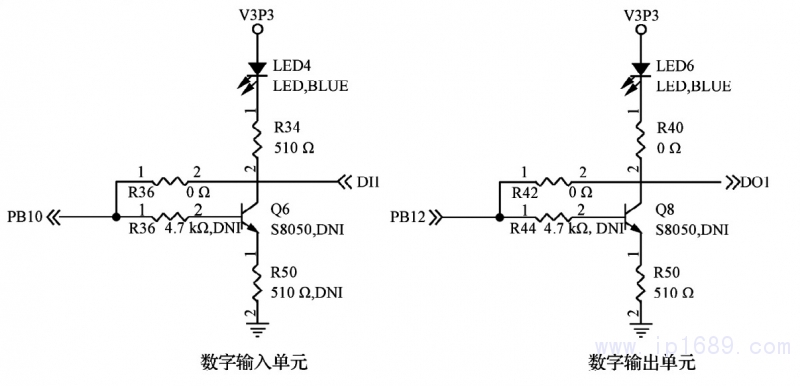

数字输入和输出单元采用三极管(贴片s8050封装)作开关电路(如图 6 所示)包括输入和输出电路,模块设置2个数字量输入口,用来采集橡塑机运行和故障状态开关量;设置2个数字量输出口,用于橡塑机的启、停控制。

图 6 数字输入和输出模块电路原理

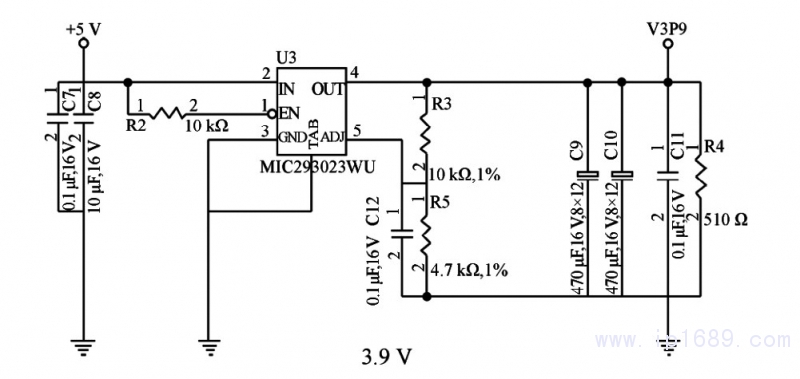

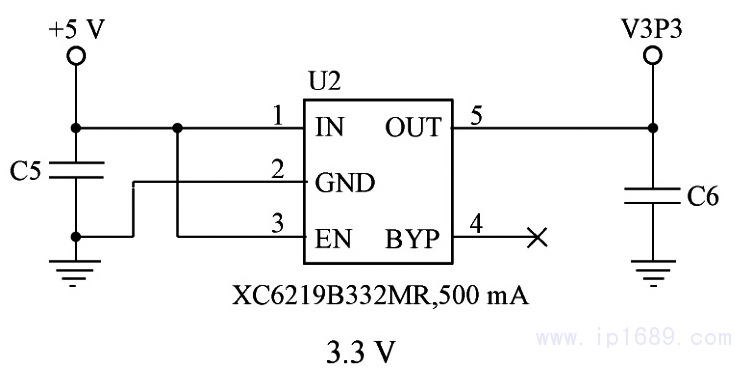

2.4.电源模块设计

3.9V 电源模块(如图7所示)采用 MIC293O2电源转换芯片外加电容电阻组成 3.9V 稳压电路,1脚是使能端,高电平有效; 2脚+5V 输入;4 脚输出稳定的3.9V 电压,为 GPRS芯片 MG2639提供电源.3.3V电源供电模块(如图8所示)采用电源转换芯片XC6219B332MR,电容C5用于输入端滤波,电容C6 用于输出端滤波,为 STM32 主控制器、485接口电路和数字量输入输出电路提供电源。

图7 3.9V电源模块供电电路原理

3.软件设计

3.1.下位机软件设计

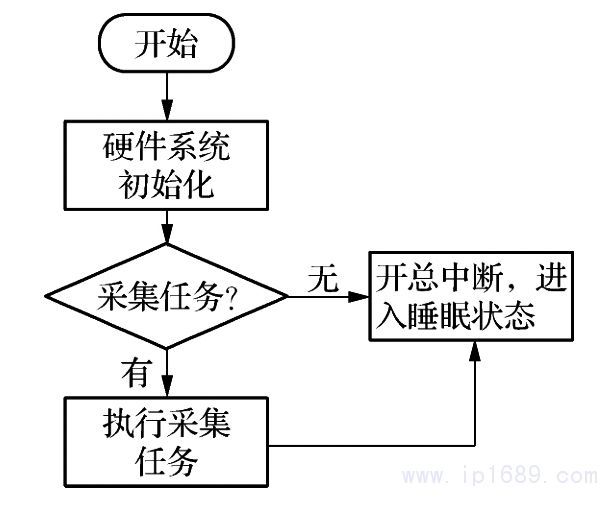

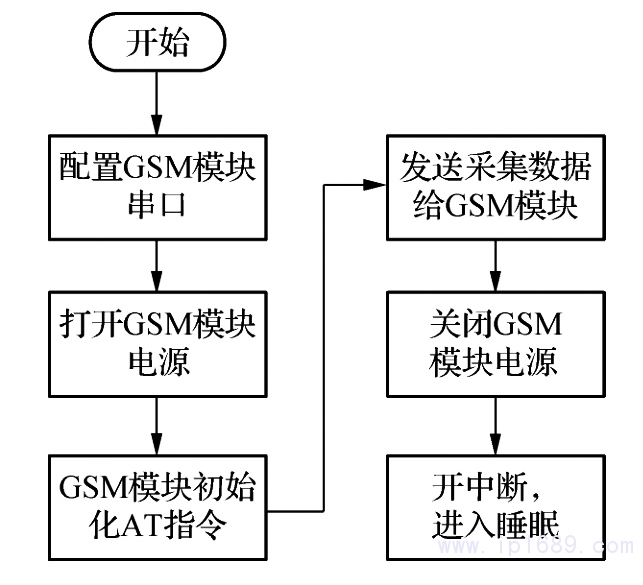

图9所示为主控制模块工作流程.模块上电复位后,首先进行系统硬件初始化工作;完成初始化后,模块的采集单元定时采集橡塑机的温度数据和设备运行状态,并通过 GPRS模块传送到云服务平台[6].图10所示为 GPRS通信流程.GPRS模块上电后,首先对串口进行配置并开启 GSM 模块电源; 电源打开后, 模块初始化AT指令,接着接收GSM主控制发送的采集数据并上传到采集机模块;完成数据发送后,关闭 GSM 模块电源并开中断进入睡眠模式,等待下一次唤醒。

图8 3.3V电源模块供电电路原理

图 9 主控制模块工作流程

图1O GPRS通信流程

3.2 上位机软件设计

上位机服务平台(见图11)设计有数据服务中心(DSC软件.DSC通过 GPRS通讯模块与生产设)备通讯,一方面采集生产设备的温度以及其他实时工况上报给服务平台,另一方面将服务平台的指令下达给生产设备.DSC 与 GPRS 通讯模块借助GPRS通讯网络交互信息,由通讯模块向DSC提出申请建立 TCP链接.交互信息的格式采用标准的MODBUSRTU 协议[7].该平台程序是主动方式,可以同时接收多台下位机模块发送的数据,数量由架设的服务器性能决定,提供包括 GIS硫化橡塑机设备导航、硫化橡塑机建模与在线增删、动画演示、短信报警等在内的多项功能。

图11 服务平台

4.测试结果及分析

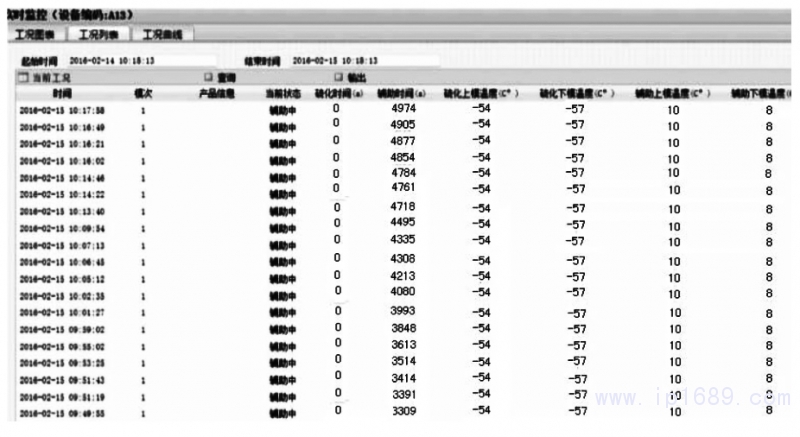

图12所示为硫化橡塑机的工况测试信息界面.该界面可通过图表、列表和工矿曲线的形式实时显示每台硫化橡塑机的工矿信息,工况信息包括硫化时间、辅助时间以及硫化上、下模温度等指标.通过这些数据,管理人员可实时监控生产过程中的硫化机温度,降低工人因为人为失误或懈怠出现的残次品概率,严格把控硫化产品质量。

图12 硫化橡塑机的工矿测试信息界面

5.总结

本文研究并设计了一种橡塑机智能监测系统. 该智能监测系统提供的远程测控可实时监测橡塑机加工温度,使设备生产厂家及时了解设备异常情况, 系统提供的故障报修模块可通过 GPRS /CDMA,InTeRne,T3G/4G手机网络实现分布于不同地方的设备、计算机系统、手机以及厂家、用户之间的信息交互,达到监测和控制设备的目的,增强了云计算服务的可靠性,具有较好的推广和应用前景。

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...