1、促进PVC树脂熔融;

2、改善PVC的熔体流变性;

3、或可以改善PVC树脂的润滑性能,防止熔融的PVC粘附设备。本文重点阐述了在ACR类加工助剂在硬质PVC注塑领域的优点及功能,并且陈述了加工助剂选择的要点。

前言

硬质PVC通过注塑可以制成特殊形状的材料,可用于电器外壳、管件、阀门元件等,拓宽了PVC应用的宽度及广度。对于注塑来说,最大的挑战为特殊型腔结构的磨具,狭长的流道导致的加工难同原材料成本、外观、性能等的矛盾,PVC也不例外。

为了实现注塑所要求的加工性及熔体流动性,PVC树脂需要配合添加剂得以实现,这其中最为重要的添加剂是PVC加工助剂。PVC加工助剂是广义的概念,是一类可以改善PVC加工性能的助剂,本文中所讨论的加工助剂仅限于核-壳型丙烯酸酯类加工助剂,通常它的分子量为100,000-60,00,000范围内,它添加量低,每100份PVC树脂中,丙烯酸酯类加工助剂的添加量仅为0.5~2份,但它可明显改善硬质PVC的加工性能。

提升PVC的加工性能可以有多种方式,如提升PVC树脂的塑化熔融过程;改善熔体进入模具的方式;改善PVC熔体对金属表面的粘附性等。丙烯酸酯类加工助剂可具有上述一种或几种功能,这取决于ACR加工助剂分子组成,分子量及结构。然而,PVC加工助剂的多样性却带来了加工助剂选择的复杂性,如何根据产品要求来选择合适的加工助剂并非简单。本文系统地介绍了加工助剂应用上的特点,为加工助剂选择提供了指导和依据。

实验部分

通过两组配方以考察加工助剂不同的作用。其一,选择PVC(K=60)的配方去描述加工助剂对PVC熔融塑化,喷流,浇口发白及金属粘附性能的影响。其二,对于充模性要求较高的领域,选择K=51的PVC树脂,考察加工助剂对其熔体粘度的影响。具体配方如下表所示:

表一PVC配方表

丙烯酸酯类加工助剂作为变量,包括不同组成及不同分子量。其中低分子量的丙烯酸酯加工助剂的分子量小于10万;中分子量加工助剂的分子量为10万-50万;高分子量加工助剂的分子量为100万到300万;极高分子量加工助剂的分子量为300万-600万。

一些实验结果通过哈克转矩流变仪进行测试,在这些配方中,PVC是以干混料的形式存在。对于浇口发白及喷流等测试先通过双螺杆造粒,随后在注塑机上进行测试,测试条件是在讨论中指定的实验结果。

丙烯酸酯加工助剂的作用

丙烯酸酯类加工助剂在PVC中的作用可归结为三点,1、促进PVC树脂熔融;2、改变PVC熔体流变性;3、改善PVC的润滑性。某些丙烯酸酯加工助剂只具备上述的某一种功能,而某些具备两种甚至是全部上述功能。最为重要的是需要了解做PVC加工的需求,需要选择丙烯酸酯类加工助剂的哪种功能,由此选择何种类型的加工助剂。本文重点阐述了加工助剂的功能及在注塑中的优点,由此引申出如何选择加工助剂。

促进PVC树脂熔融

PVC树脂的一种最为重要的特征是颗粒性,无论悬浮聚合或本体聚合的PVC都具有颗粒态。颗粒的外部直径约为100微米,里面由无数亚微米粒子组成,其直径约为1微米,该结构如图1中第一个图所示。

图1、PVC树脂的塑化过程

在剪切和热的双重作用下,PVC可变成可加工成型性的熔体。这个过程中PVC粒子结构破坏,初级粒子释放,并且需要初级粒子中的分子相互作用、扩散,形成具有一定内聚力的熔融材料,这个过程通常视为PVC从颗粒状材料变为平滑流体的过程,如图1所示。然而,颗粒状的PVC并非为热和剪切的良好导体,其结果为整个PVC塑化过程并不均匀,某些地方仍为颗粒状未塑化的PVC树脂,而某些地方已经成为了过塑化的熔体,树脂已经产生降解。

PVC加工助剂旨在促进PVC热和剪切的传递,促进PVC均一的熔融塑化。通常情况下,丙烯酸类加工助剂以粉末的形式存在,可均匀地分散在PVC树脂中,凭借其优异的相容性及较高分子量,它可增加整个系统的摩擦,从而促进熔融,并可改善塑化的均一性。

PVC是塑化熔融过程可通过哈克转矩流变仪进行测试。图2 为K=60的两条PVC混合物的转矩流变图,其中一条曲线为未添加加工助剂PVC混合物,另外一条为额外添加2份中分子量加工助剂的PVC混合物。图3为不同时间点上PVC复合物的数码照片。其中图3上面一排的图片并未添加加工助剂,下一排添加了2份加工助剂。

图2.PVC混合料的转矩流变图

图3不同时间点内PVC混合物在转矩流变仪中的照片

通过比较图2及图3,可明显看出PVC加工助剂可改善PVC熔融塑化过程,90s左右便产生了粘性平滑的熔体,而没有添加加工助剂的配方,90s后产生的仍为易破碎的熔体,熔融并不完全。在挤出或注塑工艺中,PVC在设备中的停留时间一般很短。PVC树脂熔融速率提升十分重要,在喷嘴或模具处可改善表面粗糙及平滑度。此外,加工助剂还可以提供熔体的光泽性。(加工助剂存在的条件下,150s时显示出熔体光泽性,而无加工助剂的条件下,240s才显示出熔体的光泽性。)

加工助剂因为增加了熔体塑化的均匀性,这可减少注塑中的成型缺陷,提高成品率,增加产品的一致性。

总之,加工助剂的好处促进PVC融合,更短的时间内塑化,产品表面更细腻而具有光泽,由于塑化均匀性的提升,产品外观及质量更均一。

改善熔体流变性

PVC是粘弹性流体,同时具有粘性和弹性的熔体性质,即熔融状态下受到外力作用后,具有抗流性及回弹行为,倾向于返回初始变形状态。PVC 的熔体粘弹性是由PVC分子在加工过程中相互缠结而产生的。ACR类加工助剂可以改变PVC熔体的粘度和弹性。

ACR类加工助剂的分子量一般高于PVC树脂,其分子量通常是PVC树脂的1到100倍。当ACR的分子量同PVC树脂接近时,除了对PVC树脂熔融有促进作用外,对熔体流变性能改善作用微乎其微;然而,当ACR的分子量远高于PVC时,它可以显著提高PVC的熔体粘度和弹性。PVC熔体的粘弹性可通过多种方式体现,它在注塑加工表现形式可分为三种,喷流(jetting),浇口发白(gate blush)及流动长度(Flow lengths)。

喷流

当熔体通过模口进入模具时,通常情况下,熔融的流体在口膜处有扩张或膨胀现象,流体接触墙壁,一层熔体贴在模具内壁上,其余部分熔体互相挤压并充满到模具中,这种流动填充模式叫做喷泉流,如图4左侧图所示。喷泉流中,流体贴着模具内壁流动,并伸展而充满模具。然而在某些情况下,熔体在口膜处膨胀不足以接触到模具内两边的墙壁,熔体直接喷射到模具中,这种喷射通常称为喷流。

图4:喷泉流及喷流示意图

使用高分子量的加工助剂帮助熔体在模口处扩张或膨胀并接触模具内壁而形成喷泉流。分子量越高的加工助剂越有效减少喷流形成。图5为相同注塑条件下PVC注塑的两个棒条的照片。左边的样条配方中未使用加工助剂,由于发生喷流现象,表面粗糙。右边的样条使用了1份加工助剂,在注塑中发生喷泉流,表面光洁平整。使用加工助剂给注塑加工带来更多灵活性,可更加广泛的选择磨口尺寸及注塑速率而避免喷流现象发生。

图5.喷泉流及喷流注塑样条比较

浇口发白

表2不同加工助剂及用量对浇口泛白及熔体物性的影响

实验加工温度:200℃

浇口发白是一种表面缺陷,通常原因是流线从一部分口模中辐射出来。如图6左侧图所示,其横截面显示了膨胀性浇口发白,这种现象通常发生在不使用加工助剂或使用低分子量的加工助剂的配方中。右边的横截面显示了轻微的浇口发白,使用高分子量的加工助剂可减少浇口发白。 表2为使用不同种类及数量加工助剂对浇口泛白及熔体物性的影响。

图6注塑中的浇口发白对比

越高分子量的加工助剂可有效减少浇口发白。例如:一份低分子量的加工助剂对减少浇口发白帮助很小,基本与不加入加工助剂的情况类似。使用一份高分子量的加工助剂可以明显改善浇口发白,相同结果也会发生在使用半份超高分子量的加工助剂。使用一份超高分子量的加工助剂,浇口发白现象几乎消失。浇口发白和熔体黏度有关,熔体贴在模具内墙上的模口区内承受高强度的压力。低黏度的熔体由于无法承受这种压力而产生冷流(cold flow)并导致流体线(flow line),加工助剂可以提高熔体承受压力的能力。

一种描述熔体黏度的方法为毛细管流变测试,在这个测试中,PVC 粒子在毛细管黏度计中融化并挤出细长条。细条线被两个带卷的齿轮固定住并以选定的速度加速。加速后熔体所承受的力测量会被测量。随着齿轮移动得越来越快,最终达到了一个点使得融体细条断裂。断裂力和断裂速率被记录下,表2给出断裂力和断裂粘度。表2中,断裂力在使用一份高分子量加工助剂和半份超高分子量加工助剂中数值相同,与浇口发白情况一样。使用一份超高分子量加工助剂的断裂力的数值更高,这些测试说明高分子量加工助剂增加熔体强度使得其承受更大压力。

流体长度( flow length)

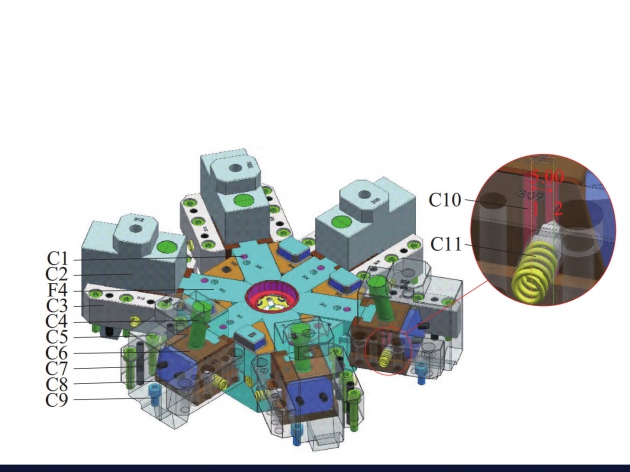

高分子量加工助剂可以减少喷流和浇口发白,但注塑应用中不宜使用超高分子量加工助剂,原因是超高分子量加工助剂增加熔体弹性的同时,大幅度的提高了熔体粘度,减少了PVC熔体的流动性,增加了熔体进入到模具中的阻力。通常情况下,描述熔体流动性的方法是在一定的压力下,把熔体注入到螺旋形模具中,测定流体的长度。熔体的螺旋长度越长,说明熔体的流动性越好。

更高分子量的加工助剂会导致螺旋流体长度更短,明显降低的熔体的流动性。长度测试结果表明加工助剂添加量在5份时差距最明显,但在真实情况中加工助剂添加量很少,一般不会超过2份。超高高分子量的加工助剂仅减少1-2%的流动,在喷流和浇口发白上的好处超过流动性上的损失。但是在流体长度具有决定性影响的应用中,低或中等分子量的加工助剂帮助熔融且不增加熔体黏度会更合适。

润滑剂

润滑剂在PVC中用来减少摩擦,摩擦由内摩擦和外摩擦组成,内摩擦是PVC内部粒子之间,外摩擦是PVC与加工机械的金属内壁产生。润滑剂通过减少摩擦来防止PVC的降解,许多种物质都可以用作润滑剂,减少PVC内摩擦的物质通常与PVC具有相容性而减少PVC外摩擦的物质与PVC相容性差。润滑剂可以是低分子量或高分子量的聚合物,低分子量外润滑剂用来改善金属脱模性,但存在缺点,就是它们在高分子与设备之间容易板面析出(plate out),留下残留物需要清理。

产品选择

在选择加工助剂时,必须认识到不同产品在其提供的功能中存在差异,并且它们的性能属性需要与在PVC化合物中所需要的功能相匹配。同样重要的是确定与某些产品相关的权衡,例如表面平整性和流体长度,并检查产品属性的平衡是否适合加工过程。丙烯酸酯类加工助剂可以被分为4类(A,B,C&D)

A型加工助剂主要用来促进熔融,分子量在50万或者更小并且与PVC易混合。B型促进熔融并且改变熔体流变性,可以被用来减少喷流和浇口发白。他们分子量大于50万并容易混合。C型加工助剂被用来提供润滑性,与PVC相容性差并对熔融有反向作用。因此与A或B型加工助剂混合使用。D型加工助剂提供润滑,熔融和流变性的平衡并拥有混合特性。可以单独使用或者为了增强某项功能与其他3种中任意一种混合使用。

选择加工助剂产品时应将其性能与PVC化合物中所需要的属性相结合。如A型产品在需要促进熔融且不需要熔体黏度,喷流和浇口发白的情况下最适合。如果考虑喷流和浇口发白,应使用B类产品。为提高金属脱离性,应用C型产品但对熔融有负作用。当一个产品需要润滑性、熔融和熔体弹性的综合提升时,可以用D型产品。在某些例子中,为获得理想的加工助剂性能可以混合使用两种加工助剂,例如B和C,B和D。

加工助剂使用量也很重要,通常在0.5-2份。为了满足要求并减少性能上的权衡与成本,在对熔体弹性要求高的情况下,使用少量高分子量的加工助剂比大量低分子量的加工助剂表现好。加工助剂供应商应提供信息和建议来帮助决策产品在不同混合物中的合适用量。

结论:

PVC化合物中使用丙烯酸加工助剂以提高其加工性能,他们的功能被分为三个方面,促进熔融,改变熔体流变性和润滑。这些功能都对PVC注塑模具里的化合物产生相应的益处。熔融促进型加工助剂能提供更快、更连续的熔融和更均匀的熔体。流变性改性型加工助剂可以增加熔体弹性,从而减少喷流和浇口发白。润滑型加工助剂有助于减少金属粘接,延长设备前后清洗之间的工作时间。有些加工助剂只表现出一种功能而有些则表现出两种甚至3中功能。为PVC化合物应用选择一个合适的加工助剂并决定合适的用量是非常重要的。(文章来源于网络)

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...