本文主要研究塑解剂在天然橡胶中的功能以及它们在塑炼过程中的重要作用。此外,还研究了Renacit (DBD / 2,2’-二苯甲酰氨基二苯基二硫化物)和PCTP(五氯硫酚)的两种塑解剂在天然橡胶中的性能。本研究清楚地显示Renacit (DBD)塑解剂可以取代PCTP塑解剂,而不影响天然胶混炼胶的性能。

关键词:塑解剂、天然橡胶、Renacit、DBD

橡胶混炼时,生胶不能太硬,否则很难将填料、促进剂、氧化锌和其他添加剂混入并分散均匀。此外,高门尼粘度的橡胶也很难与低门尼粘度橡胶混合。为了便于混炼后续的挤出,压延,或成型,混炼胶还必须具有一定的可塑性。现在的合成胶有各种门尼粘度等级的牌号可供选择,因此无需塑炼就可进行加工。但天然橡胶相对比较坚硬。降低天然橡胶的门尼粘度,以适合混炼和加工的要求,该工艺过程称之为塑炼。

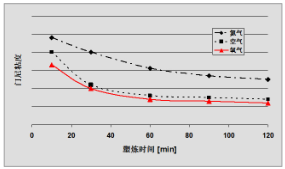

图1:天然橡胶(NR)在氮气、空气和氧气环境下的塑炼

塑炼主要在开炼机或密炼机中进行,塑炼的效果取决于有氧环境中橡胶的重复机械变形。切断橡胶大分子链,降低分子量,以达到提高橡胶可塑性的目的。氧气对于塑炼很重要,因为氧气可以防止断裂的大分子链重新结合。而在二氧化碳或氮气的环境下,可塑性的变化有限,如图1所示(氮气、空气和氧气环境下的塑炼)。

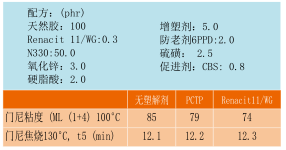

表1:有炭黑的情况下,在LH 2.5实验室用密炼机中NR的混炼 — 基本物性

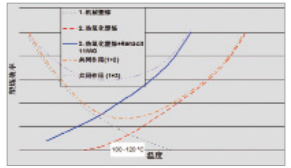

温度在很大程度上会影响塑炼。随着橡胶温度的升高,橡胶变为热塑性,由此产生的剪切力变弱,从而导致机械断裂作用的速度开始降低。当温度达到约120-130℃时,机械断裂作用几乎完全停止(图2,机械塑炼),取而代之的是另一种氧化分子断裂机理,并且随温度升高,这种作用会变得更加明显(图2,热氧化塑炼)。因此温度对塑炼的影响会有一个最低值,如图2(机械作用+热氧化)所示。温度高于120℃时,分子链断裂是自由基氧化作用机理。但是在橡胶分子链断裂的末端同样会生成自由基,这些自由基会重新使橡胶分子链结合在一起,从而部分抵消分子链断裂所产生的效果。

图2:塑炼效果与温度的关系

在塑解剂的帮助下,通过塑解剂化学吸附在橡胶链末端的自由基上,可以防止它们的再结合,从而起到稳定的作用。此外,塑解剂还可以加快橡胶的氧化断裂反应(图2,热氧化塑炼+Renacit11/WG塑解剂)。取决于塑解剂的化学组分和用量,该反应也可以在较低的温度下进行(图2,机械塑炼+热氧化+Renacit11/WG塑解剂)。

温度对塑炼的影响非常大。一般而言,橡胶混炼温度越高,所需塑解剂的量越少。分子链的断裂使分子链长度在统计学上分布均匀,会形成长短不一的链段。这不仅有利于加工,还能在加工性和所需的力学性能之间达到平衡。

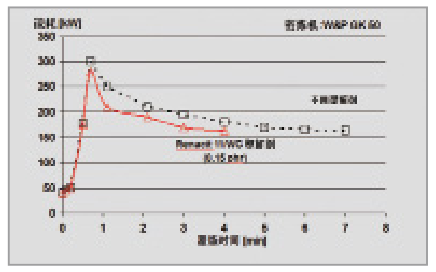

天然橡胶可以仅靠机械作用在开炼机或密炼机中进行塑炼,也就是说,无需使用塑解剂。但是这个过程将耗费更多的时间和能量。使用Renacit 11/WG塑解剂可以更高效地利用混炼设备,缩短塑炼的时间,提高经济性(图3)。

图3:使用Renacit 11/WG塑解剂的塑炼过程省时、节能

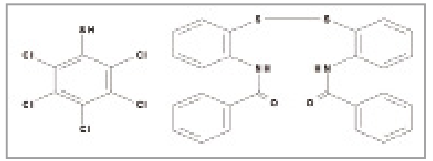

常用的塑解剂有两种,分别是Renacit (DBD/2,2’-二苯甲酰氨基二苯基二硫化物)和PCTP(五氯硫酚);化学结构如图4所示。

图4:PCTP(五氯硫酚)和Renacit(DBD/2,2’-二苯甲酰氨基二苯基二硫化物)的化学结构

但众所周知,在PCTP塑解剂的生产过程中,以及使用PCTP的轮胎或橡胶制品在回收焚烧循环再利用时会形成有有害的六氯苯副产物。因此PCTP在欧美,日韩等等发达国家已经停止生产和使用数十年。

本研究采用了含有约47% PCTP塑解剂和Renacit 11/WG塑解剂(40% DBD含量)。两者都含有活性剂(有机金属络合物)。两种产品都已经在橡胶行业应用多年,也已被证明是非常有效的塑解剂。

图5:在较高温度下比较Renacit 11/WG和PCTP塑解剂(0.1 phr)的效果(密炼机,塑炼时间3分钟,温度:140℃)

在机械塑炼的比较中,使用这两种塑解剂都可以加速塑炼过程中天然橡胶的软化,因此可以节省大量的能量和时间(图3)。较高温度下(>100℃),PCTP塑解剂的效果不错。而DBD塑解剂在高温下的效果则更佳。

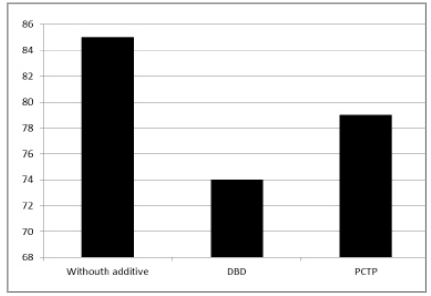

当加入硫磺之后,这两种塑解剂几乎完全停止工作, 否则混炼胶将持续变软,直到混炼停止。硫磺给予体,例如秋兰姆类,以及防老剂会降低塑解剂的作用。相反,噻唑类则可某种程度上增强塑解剂的效果。氧化锌和硬脂酸没有影响。炭黑也会对塑解剂的效果有影响。这对于一步混炼来说特别重要,炭黑是混炼胶的组分之一,会在塑炼的进行过程中加入。图6显示了炭黑对两种不同塑解剂效果的影响。从结果可以发现,炭黑对PCTP塑解剂效果的影响略高于对DBD塑解剂效果的影响。

图6:有炭黑的情况下,天然橡胶的塑炼(Renacit 11/WG或PCTP塑解剂,0.2 phr)

使用含活性剂的Renacit塑解剂可在天然胶塑炼2.5分钟后加入其他的混炼胶成分,混炼胶会继续软化,直至加入硫磺和防老剂。现有的经验显示以这种方式添加的填料在混炼胶中分散良好。现在,密炼机中进行的塑炼几乎均使用塑解剂。橡胶温度≥160℃时,热氧化降解作用占主导地位。正如前文所述,这种降解很大程度上受到这两种塑解剂的促进作用。塑解剂的用量需约0.1-0.3phr Renacit 11/WG。

当采用密炼机时,应确定塑炼是单独的混炼步骤还是在一个混炼过程内。第一种情况下,塑炼和混炼是单独的两个步骤,称之为两步混炼;而第二种情况下,它们在一个混炼步骤中生产母炼胶,称之为一步混炼。一步混炼生产的硫化胶质量是否与两步工艺有差别,对此进行了许多试验。

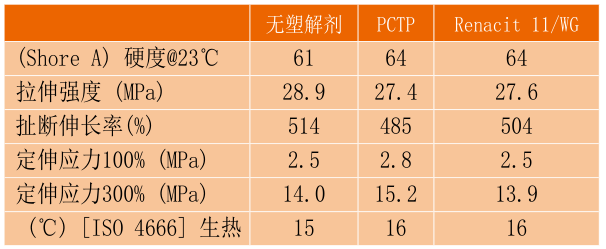

表2:有炭黑的情况下,在LH 2.5实验室用密炼机中NR的混炼 — 硫化胶基本物性(硫化:15 min/160℃)

结果显示一步混炼工艺上具有优势,可以减少总混炼时间,降低能耗,无需塑炼胶的中间存储。填料在橡胶门尼粘度仍然较高时加入,可以获得更好的分散性。另外还发现一步混炼(即炭黑母炼胶工艺)后生产的硫化胶性能无论如何都不会比两步混炼工艺后生产的硫化胶差。塑炼作为混炼步骤的一部分在实际应用中已经发展得非常完善了。为确保加入炭黑不会减弱塑解作用,相比两步混炼可稍微增加塑解剂的用量,即,从0.1-0.2 phr Renacit 11/WG增加到0.3 phr Renacit 11/WG。

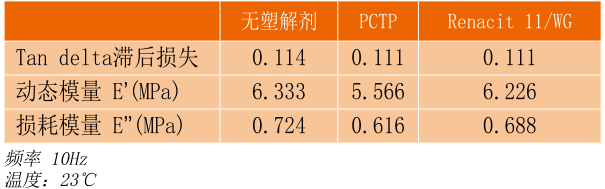

硫化胶的力学性能不会受到Renacit塑解剂的影响。撕裂性能和粘弹性也同样不受Renacit塑解剂的影响。不使用塑解剂塑炼的胶料和使用Renacit塑解剂塑炼的胶料之间没有性能差别。

表3:有炭黑的情况下,在LH 2.5实验室用密炼机中NR的混炼 — 根据DIN 53513/ISO 4664(Roeling)(硫化:15 min/160℃)

研究清楚地显示Renacit塑解剂可以取代PCTP塑解剂,达到相同的塑炼效果,而不影响胶料的性能。

Renacit系列产品是朗盛公司生产的高效环保型塑解剂,广泛应用于全球轮胎和橡胶制品的生产。朗盛作为高质量工业化学品的全球供应商,为橡胶加工行业提供种类多样的产品以及可靠的专业技术。除了塑解剂产品系列外,防老剂和促进剂也可提高橡胶产品例如卡车轮胎、客车轮胎、传送带和传动带、密封件、胶管和乳胶产品等的性能。(本文来源于网络)

聚砜医疗干粉吸入...

聚砜医疗干粉吸入... 塑料包装材料的减...

塑料包装材料的减... 汽车功能键触摸盖I...

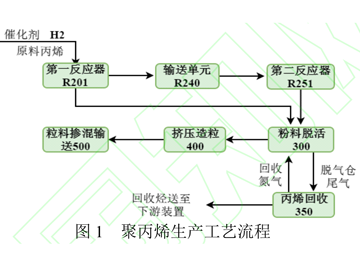

汽车功能键触摸盖I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...