增塑剂是橡胶和胶粘剂行业的重要组成部分之一。一方面,增塑剂用于降低硬度,提高加工性能,降低原材料成本。另一方面,随着增塑剂含量的降低,机械性能会随之恶化。此外,增塑剂经常会因挥发或渗出而随时间的推移引起橡胶产品特性的变化和变色。由于环境和人类健康问题,邻苯二甲酸酯增塑剂和芳香油可能会受到管制。可乐丽液体橡胶(KLR)是可与固体橡胶共硫化的增塑剂。故KLR不可能会受到这些渗出或挥发问题的侵害。因此,我们预计KLR作为环保型增塑剂将有增长潜力。

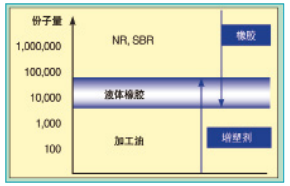

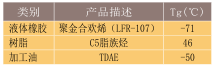

表1、液体橡胶的基本性能

可乐丽液体橡胶的特性

KLR是一种低分子量的聚二烯。分子量被设计在典型的固体橡胶和增塑剂之间,如图1所示。因此,KLR具有橡胶和增塑剂的特点,即是说既具固体橡胶的共硫化性又具有良好的塑化效果。由于拥有这些性质,我们称这种液体橡胶为“活性增塑剂”。

图1、KLR份子量

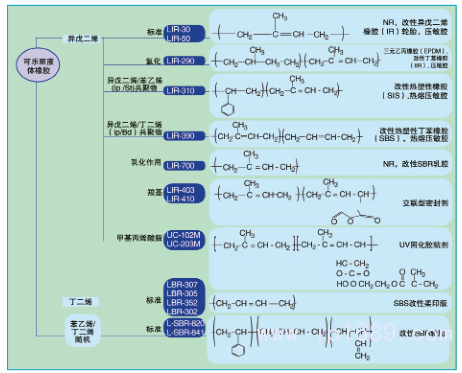

可乐丽液体橡胶等级排列

KLR可在均聚物(标准级),共聚物和改性(氢化、羧化和甲基丙烯酸化)聚合物中使用。这些聚合物由异戊二烯、丁腈和苯乙烯组成(图2)。表1显示了KLR的典型性能。

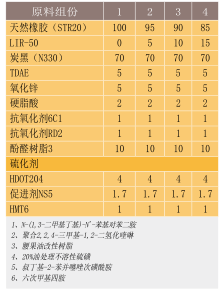

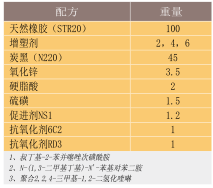

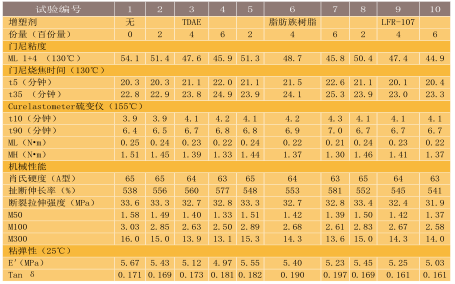

表2、高炭黑含量配方

高炭黑含量配方的性能

大量的炭黑(CB)和酚醛树脂用于轮胎唇部的填料配方,以达到高硬度和高贮存模量(E′),提高轮胎的转向稳定性。然而,掺入大量的CB,由于产生的高门尼粘度,使加工性能恶化,增塑剂的使用受到限制,因为它降低硬度和存储模数。因此,轮胎唇部的填料配方对增塑剂的要求是能够保持橡胶胶料刚度。

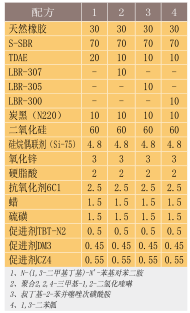

表3、冬季轮胎配方

如表2所示,LIR-50在一个轮胎唇部的填料配方中被混合。第一次混合是使用Mixtron BBL1800搅拌机(神户钢铁有限公司)混合5.5分钟,并用8"辊轧机(关西轧辊有限公司)压成片状,以降温至环境温度。第二次混合是添加硫化剂并用BB搅拌机混合1.25分钟,然后在8"辊轧机上制备3毫米厚度的片材。用热压缩法在160℃经25分钟制备了2毫米厚的硫化胶片。

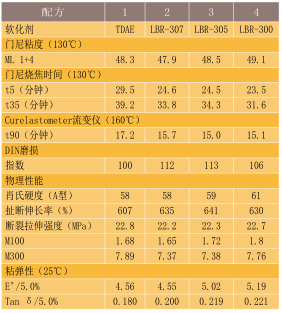

表4、LBR配方性能

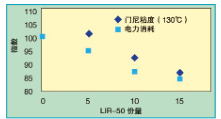

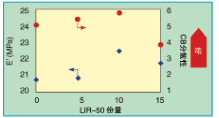

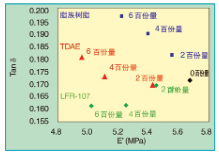

由于CB高负荷,我们经常看到搅拌困难;然而,用5~15份的LIR-50来替代部份天然橡胶(NR)其加工性可获得改善,门尼粘度降低,用电量也相应减少(图3)。此外,在25℃时,高达10份的LIR-50最为有效地增加硫化胶的存储模数(E′)。炭黑分散度仪(Alpha 技术: ISO 11345:2006E方法C)观察表明,10份LIR-50改善了CB分散性,它与 E′相关(图4)。

图2、KLR等级排列

酚醛树脂在高门尼粘度和低极性NR/CB配方中难以分散,在配方1中,含酚醛树脂的CB可形成大粒径聚集体。该机理假定最初是将液体异戊二烯橡胶粘附在CB表面上,而湿CB在NR中得到了改进的分散性,降低了门尼粘度,从而也支持了CB和酚醛树脂更好的分散。当使用5或10份的LIR-50时,保持了拉伸性能,但15份的LIR-50则造成延伸性能退化(图5)。因此,10份的LIR-50是塑化效果、高模量和力学性能的最佳组合。

表5、液体金合欢烯橡胶典型性能

表6、增塑剂列表

表7、全钢载重子午胎胎面胶配方

冬季轮胎配方软化剂

软化剂是冬季轮胎胎面胶的重要成分,以在﹣20℃下减少E′,这有助于提高冰雪路面的抓地性能,因为在低温下较低的E′使轮胎胎面变形,以紧紧粘附结冰道路的光洁表面上。然而,轮胎在公路上使用时,大多数软化剂会迁移或渗出,造成轮胎胎面变硬,导致其冰面抓地力性能恶化。因此,无渗出软化剂有望可提供长寿命轮胎。

图3、LIR-50的塑化效果

图4、在25℃时CB分散与E′的相关性

图5、在25℃时的拉伸性能

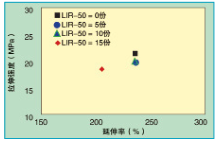

使用Mixtron BBL1800搅拌机和8"辊轧机,液态丁二烯橡胶(表1)与NR、溶聚丁苯橡胶(sSBR)、二氧化硅、CB和硫化剂得到充分混合,配方如表3所示。性能结果汇总在表4中。LBRs提高耐磨性,同时保持拉伸性能,并显示了与环保芳烃油(TDAE)类似水平的塑化效果。

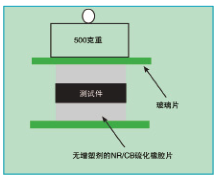

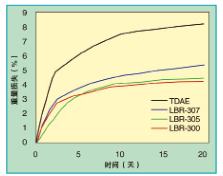

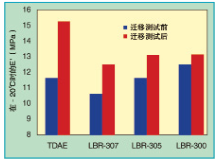

图6、迁移测试设置

硫化测试件(75mm×45mm×2mm)被夹在由NR/CB=100/40(重量比)组成的无增塑剂的硫化胶片中,并施加500克重量的压力,如图6所示。测试组保持在70℃的一个房间里。20天后,配方1(TDAE)中观察到8.2%的重量下降;然而,由于LBR(图7)的共硫化性,配方2~4重量几乎有一半保持。这种现象提高了长期的冰面抓地力性能的可靠性。图8中总结了在﹣20℃下的E′,以显示在70℃下20天迁移测试前后的差异。由于TDAE迁移,配方1变得更加坚硬,但即使在迁移测试以后,LBR仍保持低E′,特别是LBR-307,由于它的低迁移和低玻璃化转变温度(Tg为﹣95℃),在迁移测试之前和之后都显示出低E′。

图7、迁移测试结果

图8、迁移测试前后的E′

生物基液体橡胶

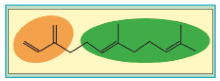

可乐丽与工业生物科学公司阿米瑞斯合作。阿米瑞斯利用其工业生物学平台将植物糖转化为反式-β-金合欢烯。图9中橙色突出显示的是反式-β-金合欢烯的共轭二烯端部基团,它可令其与阴离子、阳离子、基团和配位聚合物进行聚合。图9中绿色突出显示的是区分反式金合欢烯与目前石油来源的单体(诸如异戊二烯和丁二烯)的区别。长链分支尾部为低粘度和反应性材料提供了机会。

图9、反式-β-金合欢烯的分子结构

在这一协作过程中可乐丽开发的第一个产品是液体金合欢烯橡胶(LFR-107),其典型的性能如表5所示。该产品代表了可乐丽现有的液体橡胶生产线的扩展,包括基于异戊二烯、丁二烯和苯乙烯单体的一系列产品。

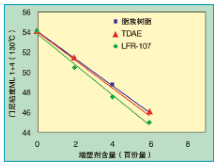

图10、门尼粘度ML 1+4

当反式-β-金合欢烯作为KLR产品中的单体时,由于其分子的独特结构,能够超越现有的KLR产品线,扩展典型性能与应用空间。已被测试的LFR首次应用是作为增塑剂添加到轮胎配方中,它表现出独特的性能。所观察到的一些性能优势包括减少了轮胎的油迁移,改善了加工性,降低了滚动阻力,并改善了低温性能。

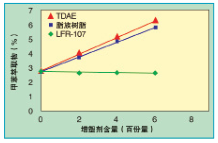

石油树脂通常用在载重汽车子午线轮胎胎面上作为增塑剂替代加工油以减少迁移;然而,由于树脂的Tg比加工油更高,因此树脂将橡胶化合物的tanδ峰值转变到更高的温度。结果导致全钢载重子午线胎的燃料效率变差。与石油树脂和加工油相比较,我们对LFR-107改善燃料效率的效果进行了评价。

表8、性能一览

使用Mixtron BB 1800混合机和8〞辊轧机将LFR-107、石油树脂和加工油(表6)与NR、CB和硫化剂混合,配方如表7所示,并在表8中总结了所得的性能。图10显示了在 130℃不同橡胶配方的门尼粘度比较。与在没有任何增塑剂的情况相比,LFR-107显著降低粘度,略微超过添加TDAE或石油树脂所产生的减少。在加工过程中降低粘度使得在制造过程中使用橡胶配方变得更加容易。当复合到全钢子午线胎胎面胶的橡胶配方时,LFR还表现出独特的粘弹性性能。

当石油树脂添加剂的用量从2增加到6时,与 TDAE 相比,tanδ明显增加。另一方面,当石油树脂添加到6时,与之相比LFR-107的tanδ有着18%的减少(图11)。此外,LFR-107还保持着其它性能,如硫化速度、硬度、抗拉强度和伸长率(表8)。这些基本的物理性能提供轮胎低滚动阻力,而又不损失其耐久性。减少的tanδ被证明与提高燃料效率相关。因此,金合欢烯提供了一种独特的方法来制造出性能改善的轮胎,如具较低的滚动阻力,且又没有影响轮胎耐久性等其它性能。

图11、动态力学分析(25℃)

除了这些特性外,橡胶化合物中的LFR-107显示出较少的析出(图12),延长了轮胎的性能寿命。减少增塑剂从轮胎中析出也有助于改善环境,因为这些材料在驾驶过程中不会渗出污染空气或渗入地下水。

图12、用甲苯萃取增塑剂

总结

在几种不同的轮胎配方中,与典型加工油相比较,可乐丽液体橡胶(KLR)可提供差异化性能。在轮胎唇部的填料配方中,液体异戊二烯橡胶提供了改进的高刚性,而液体丁二烯橡胶则有助于提供优良的冰面抓地力性能,并延长了冬季轮胎配方胶的寿命。最后,液体金合欢烯橡胶还提供较低的滚动阻力。这也表明,KLR可以作为功能性添加剂,而不仅是为了提高加工性能。(文章来源于网络)

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...