摘要:针对在塑料流延模具设计过程中部分参数需要通过实验才能够确定的问题,运用有限元分析软件Polyflow,通过仿真分析得到了需要反复实验才能够确定的模具结构参数数值,同时经过实验验证了仿真分析所确定的模具结构参数数值的合理性,得到合理的模具结构,保证了流延膜的产品质量。结果表明,使用CAE技术对塑料流延模具进行辅助设计,可以保证模具设计的质量,缩短开发周期,降低开发成本。

关键词:流延模具;仿真分析;Polyflow 中图分类号: TP391.7 文献标识码:A

随着科学技术的不断发展与进步,近年来,塑料制品在国民经济各个领域中的应用越来越广泛, 并开始逐步替代部分金属与非金属制品[1-3]。塑料模具、成型工艺和塑料性能对于塑料产品的质量有着至关重要的影响[4-5]。传统的模具设计制造方法依赖设计人员的经验进行模具设计,设计完成的模具在装配后需要经过反复试模与修模,才能够正式投入生产,该方法具有成本高、开发周期长等缺点,极大地制约了企业的发展。现代塑料行业对于产品质量、产品精度和生产效率的要求越来越高,所以传统的模具设计制造方法已经无法适应现在的市场要求。运用CAE技术对模具进行辅助设计可以有效节约成本,缩短开发周期,从而提高企业的市场竞争力,目前已成为模具技术发展的新方向[6-8]。本实验运用Polyflow分析软件对塑料流延模具进行辅助设计,得到了需要反复实验才能够确定的模具结构参数数值,同时通过实验证明了仿真分析所确定的模具结构参数数值的合理性,保证了模具设计的质量。

1.流延模具的选择与设计计算

1.1.流延模具的选择

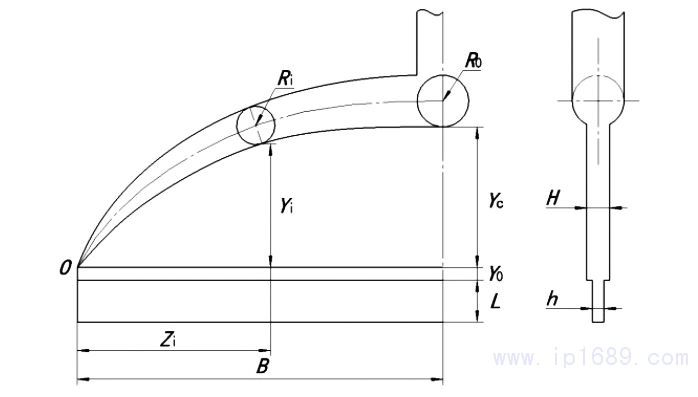

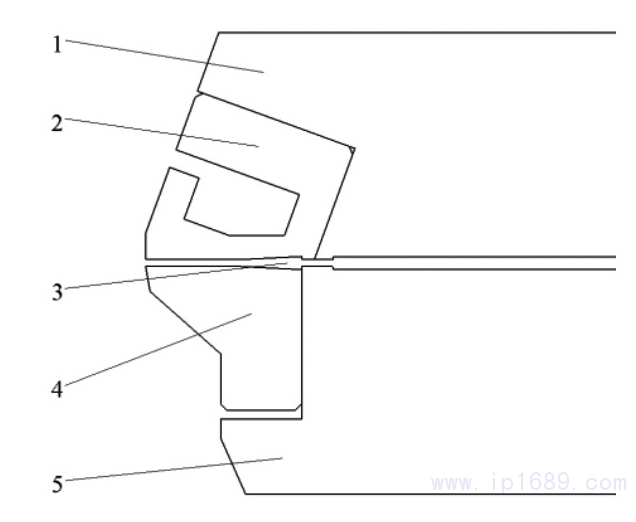

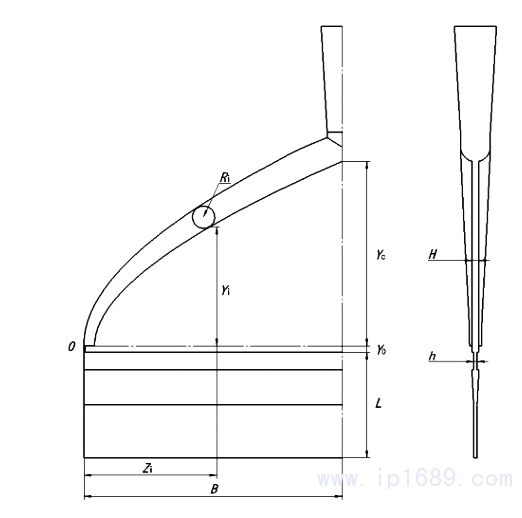

流延膜制品最重要的质量要求是厚度均匀、表面平整,要达到这两点要求需要在设计流延模具时保证物料在流延膜的整个宽度上流动速度均等。目前,应用最广泛的流延模具流道类型有以下4种,分别是T形流道、鱼尾形流道、螺杆分配式流道和衣架式流道。衣架式流道因其流道酷似衣架而得名,如图1所示,衣架式流道不但结构上比螺杆分配式流道简单,而且具有T形流道与鱼尾形流道两者的长处。衣架式流道和T形流道相比,结构上都采用了圆筒形槽,其作用是使物料稳压,同时衣架式流道的圆筒形槽截面积较小,缩短了物料流经其中的停留时间,这对热稳定性差,或流变性对时间有依赖关系的树脂材料成型尤为适宜。为了解决厚度不匀的问题,衣架式流道采用了鱼尾形流道的扇形流道结构,并同时将流道的扩张角扩大至160°~170°,进而缩小了流延模具的尺寸。衣架式模具的歧管直径沿流动方向递减,并且与模唇横截面形成一定的倾角,这就形成了有利于物料沿模唇幅宽方向的均匀分配,使膜的厚薄均匀性更加趋于完善。目前,随着CAD/CAM技术的飞速发展与高精度数控机床的广泛应用,使得结构虽然复杂,但是优点众多的衣架式流道的加工变得越来越方便,应用也变得越来越广泛。

图1 衣架式流道

1.2.流延模具流道的设计与计算

衣架式流道主要由歧管区、扇形区和模唇区3 部分组成。衣架式流道的设定参数为:(1)流延膜的目标产量G(kg/h);(2)模具口模的设置半宽B(cm);(3)配方物料的密度ρ(g/cm3);(4)模具口模的设置厚度h(cm);(5)物料的非牛顿指数n。根据图1与相关文献[9],得到以下相关计算公式。

入口孔半径RH,通过目标产量和物料的密度可得计算公式:式1

中心歧管最大半径R0,依据物料在歧管内一分为二的原则可得计算公式:式2

对建立的衣架式流道模型进行分析,得到流道内部扇形曲线上任一点i的歧管半径Ri的函数表达式:式3

式中,Zi是任一点i在以扇形曲线左端为原点O的水平轴线上的距离值(见图1),人为设定。

因此推导出扇形区的槽高H:式4

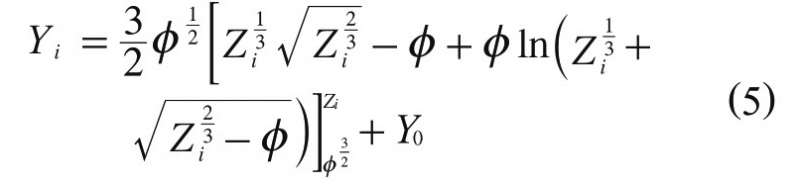

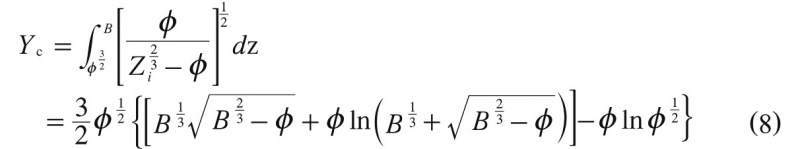

经置换法积分后可得到曲线上任意点i的高度Yi值:式5、式6

当Z=Ø时,Yi=0,此时得到稳压区的高度值:式7

扇形区中心的最大高度Yc可以通过定积分求得:式8

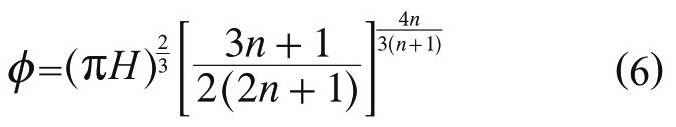

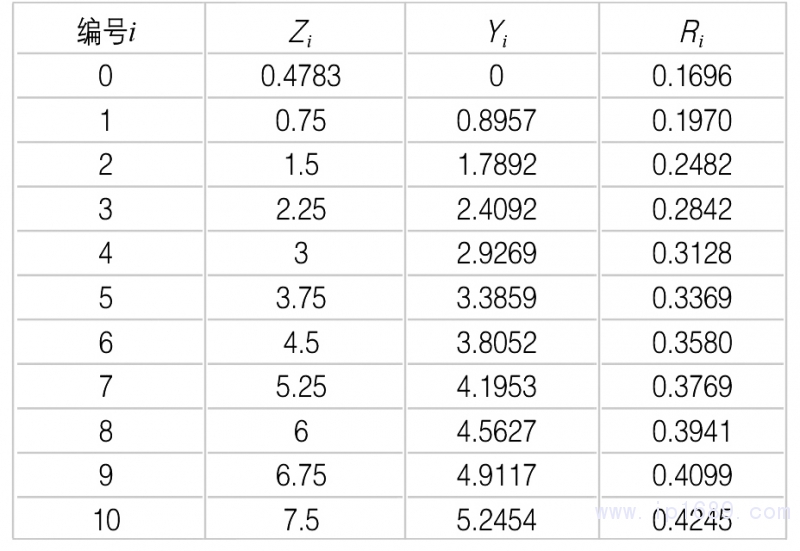

本设计的物理及几何参数为:目标产量G为5kg/h,口模半宽B为7.5 cm,物料密度ρ为0.92 g/cm3,口模厚度h为0.1 cm,物料非牛顿指数n为0.25,通过计算,得到结果如下:

入口孔半径为RH=0.6003 cm,中心歧管最大半径为R0=0.4245 cm,扇形区槽高为H=0.1889 cm,稳压区高度为Y0=0.1764 cm,流道的扇形区中心轴处最大高度值为Yc=5.2454 cm,若将口模的半宽B分成10份,则每一坐标点(Zi,Yi )所对应的歧管孔半径值Ri如表1所示。

表1 坐标点对应的歧管孔半径值 cm

1.3流延模具模口的设计

流延模具的下模口可上、下运动来完成模口间隙的微调,在上模口和下模口均开有一横向凹槽, 贯通整个平缝模宽度,如图2所示,此槽目的在于使成型区中的压力均衡,从而使物料流速均匀。

图2 模具模口

1-上模板;2-上模口;3-凹槽;4-下模口;5-下模板

1.4仿真分析确定流延模具参数数值

流延模具的模唇区长度是模具设计中的一个结构尺寸,其对于流延膜挤出质量有重要的影响, 虽然模唇区长度有相关公式:

式中:q0—物料流量;ta—熔体应力松弛时间。

但是熔体应力松弛时间由于受很多因素影响, 如产量、压力、流速、流延膜规格、物料的黏度和密度,很难确定,因此不能单靠简单的计算,而是需要通过经验与试验来获得优化值,这就要对模具进行大量的试模与修模,从而花费很多时间与资金。

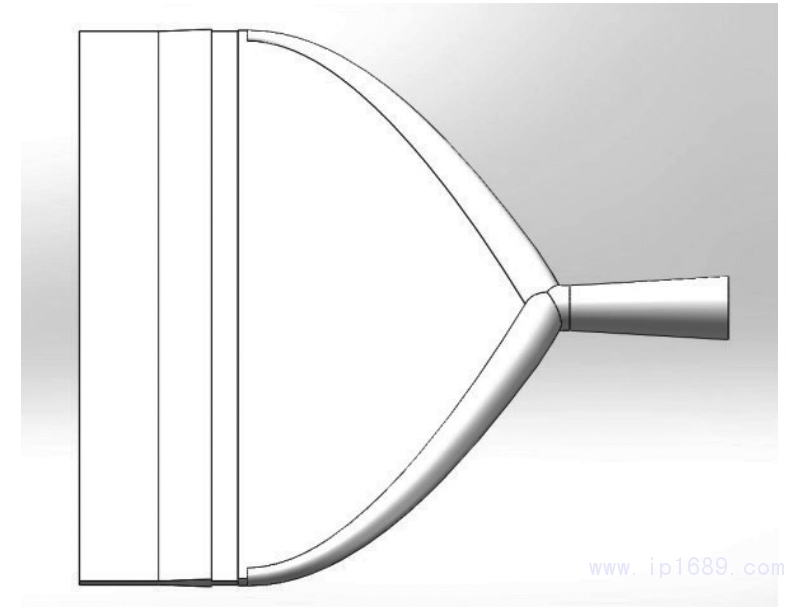

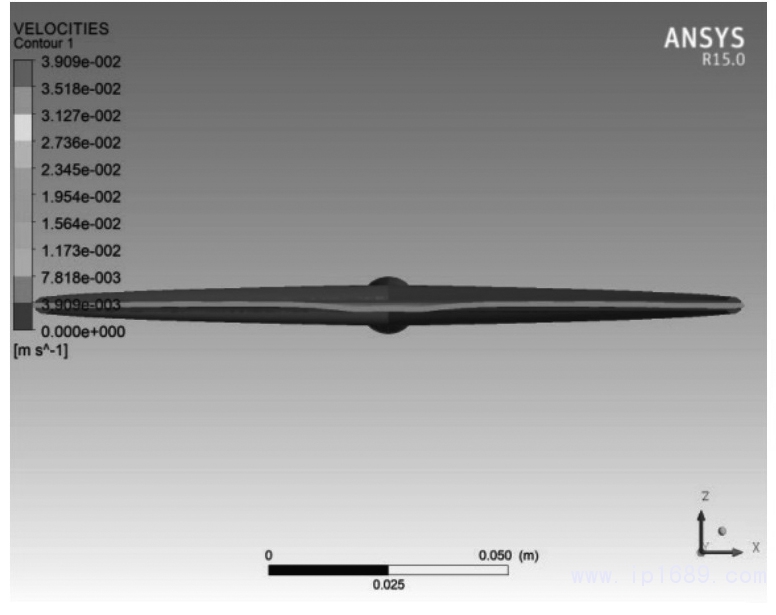

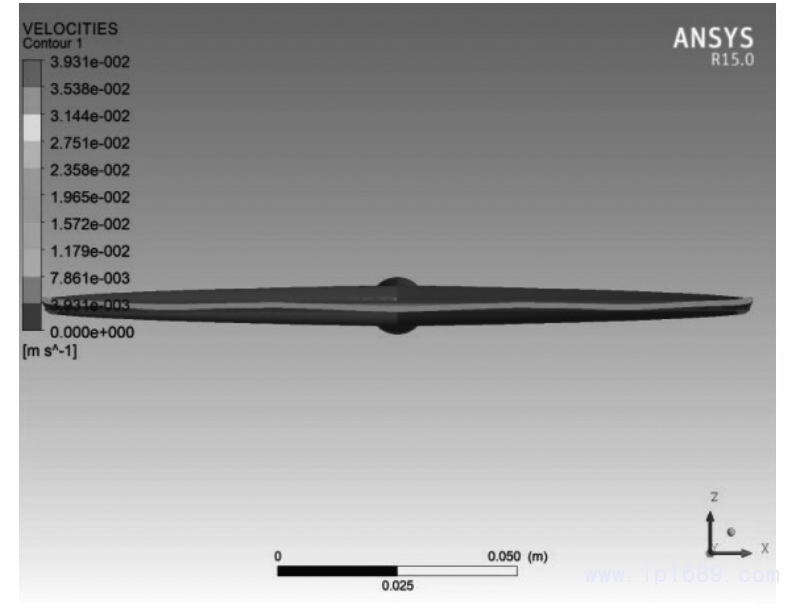

根据设计、计算的结果和人为设置模唇区的长度建立流道的三维模型,如图3所示,运用Polyflow 分析软件对建立的流道三维模型进行仿真分析,根据仿真结果判断模唇区长度是否合理。通过仿真分析发现模唇区长度过长或过短都会使模具出口处的流延膜发生比较严重的翘曲变形,如图4、图5 所示,从而影响流延膜的质量,经过多次三维建模与仿真分析后,得到了比较理想的结果,当模唇区长度L=3 cm时,流延膜在模具出口处没有发生比较明显的翘曲变形,如图6所示,可以保证流延膜的质量。

图3 流道三维模型

图4 模具出口处流延膜形状(L =3.3cm)

图5 模具出口处流延膜形状(L =2.7cm)

图6 的模具出口处流延膜形状(L =3cm)

2.流延模具的建模与仿真分析

2.1.流延模具的建模

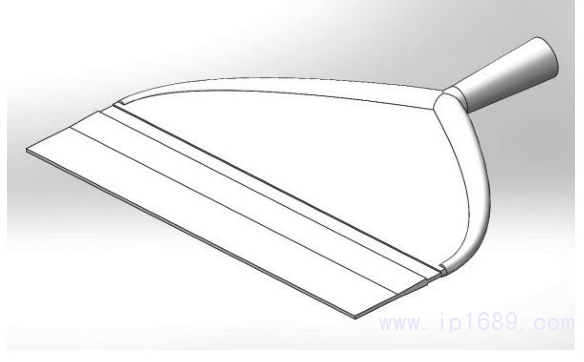

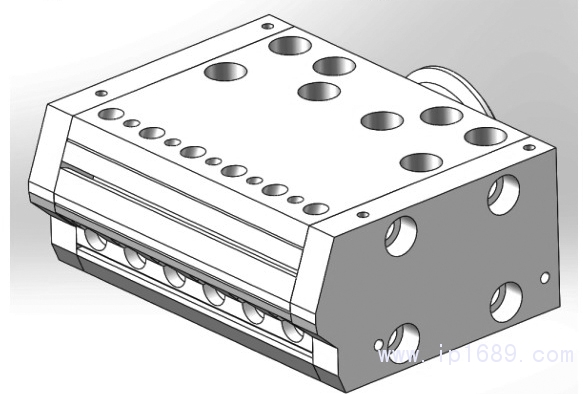

根据设计、计算与仿真获得的结果建立流延模具流道的平面示意图、流延模具流道的三维模型和流延模具的三维模型,如图7、图8、图9所示。

图7 流延模具流道平面示意图

图8 流延模具流道三维模型

图9 流延模具三维模型

2.2流延模具的仿真分析

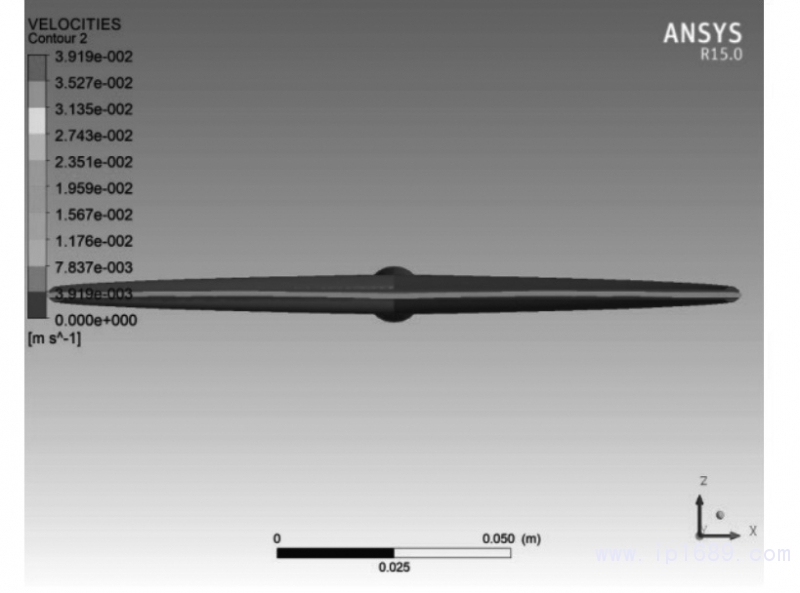

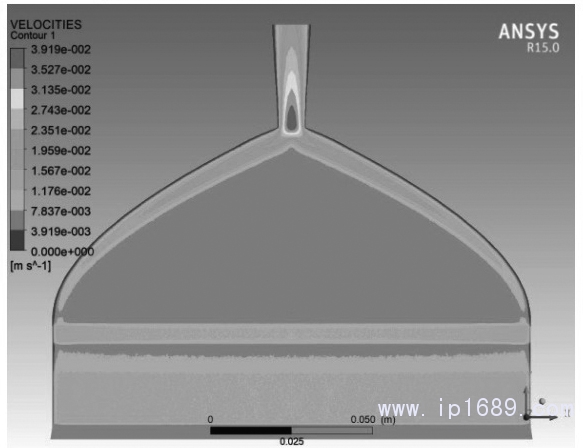

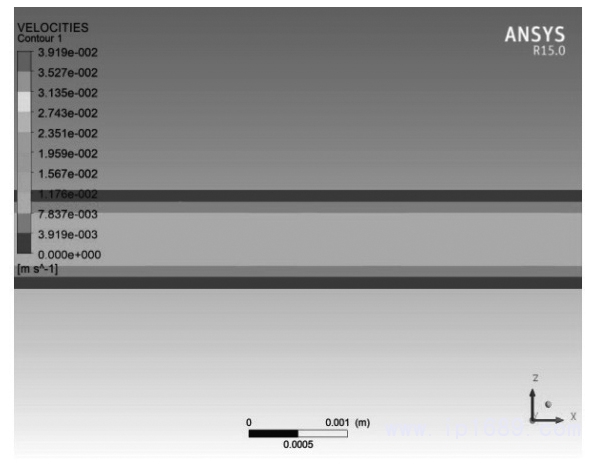

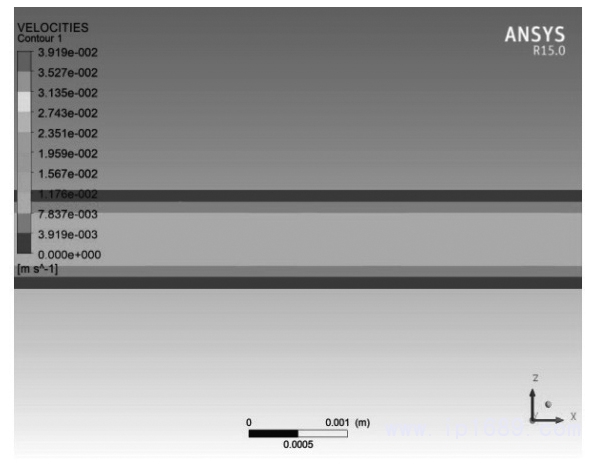

运用Polyflow分析软件对模具流道进行仿真分析,如图10所示,模具流道内的物料从圆形逐渐过渡到平缝形,在其出口横向全宽方向上,物料流速均匀一致,在流道内部物料没有滞留现象发生。在模具出口处物料速度分布均匀,保证了流延膜的质量,如图11所示。

图10 模具流道内物料速度

图11 模具出口处物料速度

3.实验

3.1.搭建实验装置

对设计完成的流延模具进行加工,得到如图12 所示的流延模具实物图。

图12 流延模具实物图

搭建流延模具实验装置,如图13所示,从流延模具挤出的流延膜温度较高,由两辊压光机进行压光、冷却定型,并可调整流延膜的厚度。

图13 流延模具实验装置

3.2.实验和实验结果分析

选择聚乙烯作为实验材料进行实验,并加工厚度为0.12 mm的流延膜,得到流延膜实物如图14所示。

图14 流延膜实物图

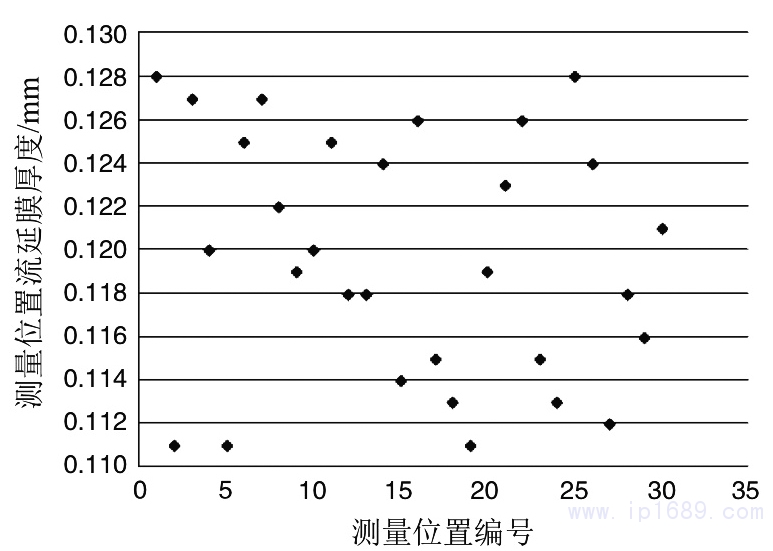

对实验得到的流延膜选取30个位置进行厚度测量,得到流延膜厚度测量图,如图15所示,加工得到的流延膜厚度最高为0.128 mm,最低为0.111mm,其正负偏差小于8%,满足流延膜厚度规范。

图15 流延膜厚度测量

4结语

运用有限元分析软件Polyflow进行塑料流延模具的设计与仿真分析,可以得到以往需要通过反复实验才能够确定的影响流延膜质量的模具模唇区长度,因此,这种模具设计方法不仅可以缩短模具的开发周期、节约开发成本,而且通过仿真分析还可以验证模具结构设计的合理性,有效地保证模具设计的质量。(文章来源于网络)

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...