在橡胶工业领域中,除了以干胶为主材辅以各种助剂生产如轮胎,管带,鞋类等制品外,还有以胶乳为主材辅以各种助剂,生产如气球,手套,海绵,胶丝,胶管,安全套等制品。干胶制品与胶乳制品在配合、生产机理及工艺流程上,有相同点,也有不同点,同时,检验方法也有所不同。就胶乳而言,实际上是指:聚合物在水介质中形成稳定的胶体分散体系。

各经济领域中,工农业,交通运输,医疗及人民生活的需求,特别是军工发展需求,使得胶乳工业在国家鼓励、大众创新万众创业的指引下,有较快的发展。但由于一些民营胶乳制品企业上马较快,来不及做到先培训后生产,因此在生产过程中,出现技术管理滞后的现象。特别是生产流程中,缺乏对配合胶乳的试验。

就使用较多的天然胶乳而言,由于天然胶乳质量因产地的林段,树种品系,树龄,土壤,气候,割胶期,加工浓缩方法及工艺加工条件等因素的影响而大有不同。加之,使用的胶乳配合助剂质量良莠不齐,更造成生产过程困扰。

因此除每批生胶乳和各类助剂要进行一定的化学及物理常规项目分析外,更要做的项目是对已配合好的胶乳进行必要的试验,以便在下一工序生产中控制所用胶乳的质量。

第一项:干燥胶膜颜色试验

将配合胶乳置于15cmx20cm规格的玻璃板上,在胶乳表面以每小时100L的速度,由一侧到另一侧(以不产生气泡和厚度均匀为准)输入30摄氏度无尘干燥空气,经48小时干燥成膜后观察其硫化胶膜颜色。

第二项:成膜胶凝性试验

胶乳胶凝过程是胶乳粒子由分散相成为连续的过程。预硫化胶乳的成膜性主要受预硫化胶乳的硫化程度和胶乳粒子表面保护胶体和电性能的影响。这些都与加工性能有直接关系。成膜胶凝试验是采用相同配方的凝固剂以及干燥程度和时间,对不同批号配合胶乳作浸渍试验。观察其相同条件下湿凝胶乳成膜情况、成膜厚度和脱水情况。热敏性配合胶乳是采用相同及等量热敏剂对不同批号胶乳作热敏性试验,观察其凝胶情况,脱水程度,凝胶一致性等,判断胶乳的工艺性能。

第三项:硫化程度的试验

配合胶乳的硫化程度对下一工序生产的工艺性能和物理机械性能影响很大。硫化程度过深会使橡胶粒的内聚力削弱,粘度降低,湿凝胶强力差,成膜性能差,干燥时易裂纹,成品发脆而易碎,胶膜的粘着性低。而硫化程度过浅时,胶膜粘性太大,容易造成粘折。所以生产中要严格控制胶乳的硫化程度。

检验胶乳硫化程度的方法很多。如:氯仿值法,平衡溶胀法,松弛模量法及物理性能法等。目前在工业中最常用的是氯仿值法。

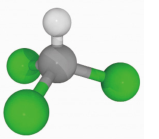

氯仿

一般指三氯甲烷,又称“哥罗芳”。无色透明液体。有特殊气味。味甜。高折光,不燃,质重,易挥发。纯品对光敏感,遇光照会与空气中的氧作用,逐渐分解而生成剧毒的光气(碳酰氯)和氯化氢。

此法快速简单实用,是利用检验硫化胶乳的氯仿值来判断硫化胶乳的硫化程度。可是说起来容易,做起来也不容忽视,判断准确性全靠操作经验和手感。其方法是在一小烧杯中,将1个容积的胶乳试样,加入2个容积的三氯甲烷(也就是氯仿)用玻璃棒混匀直至全部凝固。用三氯甲烷凝胶形态来表示配合硫化胶乳的硫化程度。

氯仿值共分四级

> 一级级:非常发粘的不成团状,粘在手上剥下困难

> 二 级:二初,凝胶呈面团状,可垃很长并带有粘性二中,凝胶呈面团状,可拉相当程度不断二末,凝胶也呈面团状,但稍拉长一些即断但手感具韧力

> 三 级:三初,凝胶呈面团状,一拉就断,但胶团比较细滑三中,凝胶呈大颗粒状,表面较粗糙三末,凝胶呈大颗粒状,但还可以捏成团,压力去掉后,凝胶显著收缩

> 四 级:四初,凝胶开始就呈小颗粒状,尚可捏成团,颗粒和团较粗,压力去后,稍有收缩四中,凝胶呈小颗粒状,但不易成团,手感有弹性,有细碎趋势,无收缩现象四末,凝胶全部呈极小颗粒状,手感弹性明显

氯仿值试验经验和观察力因操作人而有些差别,但不能相差一级,要多练习和对比,并制成图片以利判断。

另有一种判断配合胶乳的硫化程度试验的方法叫溶胀试验。它是一种用溶剂测定平衡溶胀率来判断硫化程度的方法。它以量化数值计算,比用氯仿值测定胶乳硫化程度精准,但测定时间长,效率慢,跟不上现场生产需要。

其测定方法是用流布或浸渍法使要测试的胶乳试样成膜,在摄氏25度下干燥,制成0.1至0.2mm厚的干胶膜,再用圆型裁刀裁切干胶膜,然后将装有甲苯的培养皿放在方格纸上,同时将裁切的试样放入培养皿中,盖上玻璃盖。根据达到平衡溶胀的读数和试样原来直径算出溶胀率。其溶胀率等于:平均溶胀直径减去未溶胀直径再被未溶胀直径除,其结果数值再乘以100,即为该配合胶乳的溶胀率。

还有一种测试配合胶乳硫化程度方法,称为松弛模数法。此法也是一种快速测定配合胶乳硫化方法。采用玻璃管在所要测试的配合胶乳直浸,浸渍后在70摄氏度干燥箱进行干燥,以干为准,称至恒重,然后用手细心卷成一个环状胶圈,再去测定其100%拉伸1分钟后的负荷。称之为PRM(Mpa)值。计算公式为,PRM(Mpa)等于拉伸1分钟后的负荷,乘以橡胶的密度再乘玻璃管的外圆周长后,被胶圈的重量去除,即得。

综合上述三种测试配合胶乳硫化程度方法,并比较,目前还是以测氯仿值方法应用普遍,但是要多练多观察。

第四项:耐老化试验

将干燥好的胶乳膜,按一定的硫化条件制成试片,裁成一定试样,作扯断强度和伸长率试验,然后在不同的老化条件下,作耐老化性能试验,即在80摄氏度下以48小时,72小时,或100摄氏度下以24小时,48小时,72小时条件的恒温箱中老化,然后取出再作物理机械性能试验,对比其老化前后性能指标的降低率。

第五项:耐阳光试验

将裁好成哑铃状的试片伸长50%后,固定在架子上,于阳光下进行曝晒后,测定试片各项物理性能。

第六项:蠕变性能试验

用应力松驰试验架进行试验。将试片裁成宽度为15mm的长方形,两端用金属夹子夹紧,挂于架上,在130摄氏度热空气中作蠕变性试验。试片中间工作部分长为50mm,下端挂上76克负荷,在10分钟时间内测量其试片形变量。计算公式为:蠕变值等于试片蠕变后的长度被蠕变前的长度去除,再乘以100即得。

以上关于配合天然胶乳的试验方法,中小乳胶制品企业都要去做,以便更好在现场工艺生产中控制胶乳的质量。(文章来源于网络)

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...