注塑工艺调节

注射速率:提高注射速率可以增大孔隙率,降低泡孔直径;

射胶量:成核能力较弱的溶体,增加射胶量可以限制发泡空间;成核力较强的熔体,适当减小射胶量,可以提供一定的发泡膨胀空间,获得较小的泡孔尺寸;

熔体温度:熔体温度过高会导致黏度下降,抵抗泡孔变形的能力降低,泡孔直径较大且形状不规则;

模具温度:较高的模具温度有助于增加泡孔密度,降低皮层厚度,但过高易导致泡孔直径变大,发生并泡。

发泡工艺调节

微发泡注塑工艺,射入的型腔中的单相熔体体积小于型腔体积以提供多余的空间进行发泡。操作简单,但由于受到型腔内部剪切流和温度的影响,气体损失较大,泡孔结构不一致从而造成力学性能的损失。

注压发泡:单相熔体首先注入到一个部分打开的型腔中,利用多余空间发泡后在很短时间内依靠锁模力压缩至所需的试样厚度。由于熔体填充完毕后,施加压力使得型腔内部熔体压力增大,临界成核半径增大,制品内部泡孔尺寸重新分布且趋于一致。

延时二次开模发泡:熔体注满型腔后延迟数秒使动模在厚度方向上打开到所需厚度,释放空间进行发泡,可以促使结晶材料的结晶度增加。早期晶体的形成,使的晶体周围气体浓度升高,可以促进泡孔的成核。

聚合物共混

聚合物共混对于调控发泡形貌具有重要的意义,通过共混,材料在保持自身性能的同时,还可以通过协同效应提供额外的性能。例如:增大气体在基体中溶解度、扩散系数和提高熔体黏度等。

加入填料

区别于均相成核,填料的加入会引发发泡体系异相成核从而改善发泡形貌。其具体的作用可以归纳为如下:明显降低体系成核的临界自由能垒;增加体系的成核点;增加熔体的黏度,产生应变硬化的效果,有效抑制泡孔的长大和合并。目前可供使用的填料种类有很多,如纳米碳酸钙、纳米粘土、SiO 2 、碳纳米管等,其中纳米粘土的应用最为广泛。

填料尺寸、形状以及分散状态不同对于发泡效果的影响不同。许多研究表明,添加纳米颗粒后,泡孔尺寸可以降低 1 个数量级,泡孔密度可以增加 2~3 个数量级。(文章来源于网络)

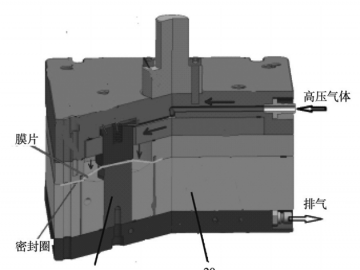

聚砜医疗干粉吸入...

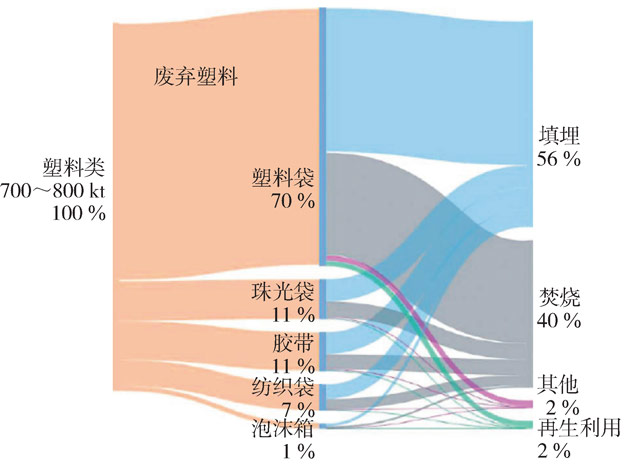

聚砜医疗干粉吸入... 塑料包装材料的减...

塑料包装材料的减... 汽车功能键触摸盖I...

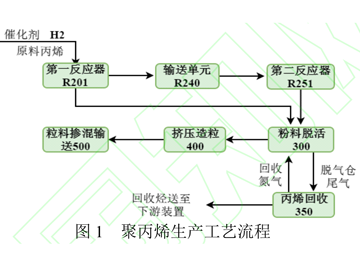

汽车功能键触摸盖I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...