随着人们日益对环保要求的提高以及对节能降耗的苛求,在PVC塑料制品加工行业,特别是PVC塑料管道生产企业,在挤出生产线的上游的原料供给方面,正逐渐淘汰传动的劳动密集作业,进而采用全自动的集中供料方案。

在实际的PVC管道生产工艺中,一般而言,材料配方中,除PVC树脂粉外,一般都要加入一定比例的碳酸钙,尤其是对于用于排水类的管道,钙粉的含量就会相对较多,生产厂家为了保证挤出螺杆的使用寿命,会尽量选择密度很轻的轻钙以降低钙粉对螺杆的磨损。

另外,在集中供料系统中的原料混合工序中,为了保证PVC、钙粉、配方料的混合质量和混合效率,一般希望加入一定比例的粒料一起进行搅拌。

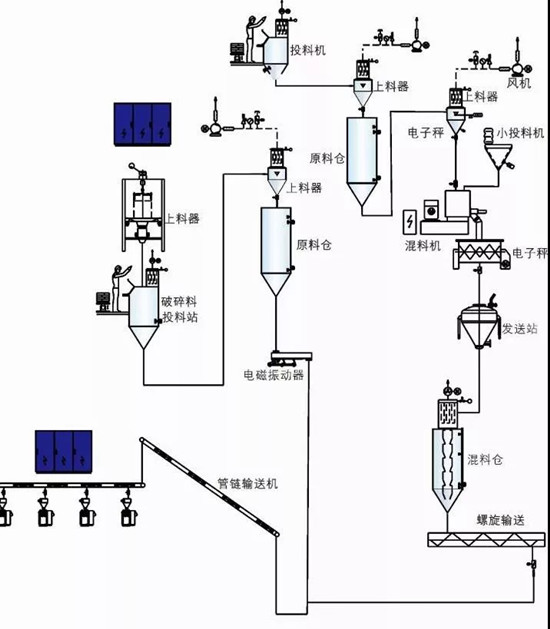

PVC粉体中央供料系统流程简图

这样一来,混合料中就会包括PVC、轻钙、助剂配方料以及塑料颗粒,如何有效地对这种混合料进行输送,并最终顺利分配到各条挤出生产线,我们通常要解决以下几个方面的问题:

其一、要有效解决粉体长距离输送的堵管现象:

当物料在长距离的输送过程中,最容易造成堵塞的地方就是管道的转弯处,并且,物料在输送管道中的高速运动时,对弯头处的摩擦最大,为了延长弯头的使用寿命,一般采用特殊的耐磨材料,因为在钢管内壁附着了耐磨材质,更加增加了物料在管道中的阻力,我们经过不断的设计并结合现场的测试,研发出了耗气量较小的具有螺旋气流推进作用的“助推器”;不仅使经过弯头的物料沿管道内壁形成旋流,而且及时使物料获得二次的加速度,这样,就不但减少了输送过程中的堵管现象,而且减轻了粉料“接受仓”中“料气分离”的负担;

其二、在气力输送系统中,合适的“料气比μ”(即每立方气所输送的粉料)的设计:

μ=qws/(ρa*qva),其中qws为粉体的流量(kg/h),ρa为气体的密度(kg/m3),qva为气体的流量(m3/h),一般而言,μ设计值越高,所消耗空气量就小,单位能耗就低,并且粉体的输送量也增大;然而,若μ过大,管道容易堵塞,这就要求在整体的管路设计和施工中,合理的设计管道的通径、合理的弯道结构设计(保证在耐磨的前提下压降的最小化)、合理的管路布局以及施工过程中的质量监控,就非常重要!我们在上述第一点的优势基础上,并结合在塑料挤出行业尽几年众多的项目实施,积累了宝贵的实践经验;

其三、对于同时输送密度差别较大的几种粉体物料(PVC、轻钙和塑料颗粒),如何在输送过程中,最大程度地减少混合料的“分层”,是确保PVC塑料管材生产品质保证的基础,一般而言,有以下几种方案:

1、众所周知,破塑料或者二次造粒的塑料颗粒,在添加和输送过程中,不可避免直接与空气接触,很容易吸收空气中的水分而变得很“沉重”,如果我们从输送的前端的混料工序入手,只是对PVC、轻钙以及配方料进行混合,去除混合机因为混合质量以及效率对塑料颗粒的依赖,就可大大解决混合输送的“分层”问题:首先,对于在没有塑料颗粒料的介入,如何提高混机的快速升温问题(在热混过程中,如果有较多的塑料颗粒料参与的话,容易相互摩擦升温),我们可以在热混合机的缸体中,设计具有主动加热的辅助装置,并且设置特殊的导流装置,以提高混合物料的升温速度,缩短升温时间;其次,就是要解决大量的轻钙在热混过程中,由于自身相对PVC而言很轻的重量,在热混桨叶的高速离心力的作用下,在搅拌的过程中,极其容易独自分离出来而漂浮在最上方,造成混合质量不达标,因此,我们通过不断的尝试,采用特殊是上、中、下桨叶,尽量让独自“逃逸”的上层轻钙形成“旋窝”而重新不断返回到下层的搅拌,即可大大改善混合的质量;

2、对于几种密度差异大的粉料的混合输送,在输送过程中,尽量采用“密相”的形式进行输送,即:“气、料”两相在管道中流动时,将气和料隔断输送,让混合物料呈柱状间隔充满管道,由于物料柱前后相邻的压缩空气存在着压力差,物料就依靠静压差的移动而被迫移动,这样,物料的输送浓度越大,相互之间的分层就越小;

3、在气力输送的接受仓,设立“均化料仓”,也就是:使经过“长途”输送的混合物料,在相对“分层”的情况下,在料仓的跌落过程中,迫使几种物料再次混合,以达到在分配到挤出机之前,进行二次混合的目的。

其四、在气力输送的末端,接下来就是我们常见的管链输送:

如何将混合料按“各取所需”的分配原则,有序地分配到需求最末端的挤出机料斗,对于即是高轻钙填充量,又是塑料颗粒含量较多的PVC混合料的最终分配,必须要处理以下一系列的问题:

1、管链的“脱链”问题:混合料是由管链的传动链轮带动链条,链条再带动“刮板”使物料移动的,因为混合料中掺着大量的形状各异的塑料颗粒,一旦被输送的混合料在链轮传动箱中形成一定程度的堆积,颗粒料就会进入到链轮和链条之间,于是,造成链条不可避免地脱离链轮,这是一个老大难的问题!

我们在不断的优化中,设计出了传动箱堆积料自动回送到主料仓的专利装置,可以在很局限的空间里,极低能耗、免维护,以及安装简便的装置,彻底解决管链的掉链以及容易拉松的问题;

2、混合料中,由于轻钙含量高,轻钙流动性差引起的一系列架桥问题:可以毫不夸张的说,PVC混合料中,如果轻钙的含量高到一定程度,在混合料到达管链接受仓,在往挤出机台的分配中,以下的各个环节,都会引起架桥:

①管链运转持续对挤出料斗中粉料的挤压,造成粉料流动性的进一步恶化;

②管链运转中,即使在相同的速度条件下,链板给料量的不稳定性(因为管链入料口下料的不均匀);

③挤出机料斗透气性不佳;

④挤出给料口磁力架对粉料的二次阻挡;

⑤挤出机喂料螺杆入料口的“颈口”效应。

针对以上,我们的解决方案是:

①挤出机料斗“始终不满料”的给料方式,避免粉体在挤出料斗中的挤压,并保证料斗的高透气性;

②在管链入料口采用定量给料方式,保证管链板给料的均匀;

③结合伺服电机多年的设计经验,设计出高通过性的“强磁通”磁力架(专利产品);

④结合20多年挤出机设计经验,设计出针对高钙含量的专用的挤出机螺杆喂料机,很大程度解决挤出料斗颈口卡料。

PVC粉料与高轻钙填充量的集中供料系统解决方案

其五、PVC粉体集中供料系统,优良的电控系统,也是必不可少的保障:

我们的系统,从原料的投料站,到原料的输送、计量、混合搅拌、混合料的二次输送、管链的混合料再分配,每一个节点,我们都是“一网到底”,最后集中到中央控制室集中监控(也可远程本地控制),并集中每个执行器的状态显示、故障报警以及报表归档功能,并且,我们可以按照客户的需求,将客户密切关注的操作和监控画面,以WEB网页的形式发布,客户可以借助任何手机移动终端,就可以监视集中供料系统的状态。(文章来源于网络)

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...