摘要:阐述大型挤压造粒机组水下切粒装置的工作机理,刀轴前进的多种方式,并分析了刀轴前进及正常工况下的受力情况。提出如何精准设定刀轴前进压力,延长设备使用周期。

关键词:大型挤压造粒机组;水下切粒装置;切刀;模板;刀轴前进压力

乙烯是发展合成树脂、合成橡胶、合成纤维的基础原料。乙烯制备能力是综合衡量一个国家石化工业水平的重要标志。“十五”以来,我国石化行业乙烯工业已经进入了快速发展的新时期,并已成为世界乙烯工程的重要组成部分。

大型挤压造粒机组是百万吨乙烯工程不可或缺的核心装备,我国大型挤压造粒机组绝大多数依赖进口。目前世界上生产大型挤压造粒机组的公司有日本神户制钢所(KOBELCO)、日本制钢所(JSW)和德国科倍隆(CWP)等,目前国内正在服役的大型挤压造粒机组约上百台套。

1.水下切粒装置的结构及切粒机理

水下切粒装置是整个机组的关键部件之一,其中刀轴进退压力的给定直接影响到模板、切刀的使用寿命及机组的稳定长周期运行。对水下切粒装置刀轴进退压力给定的讨论意义重大。

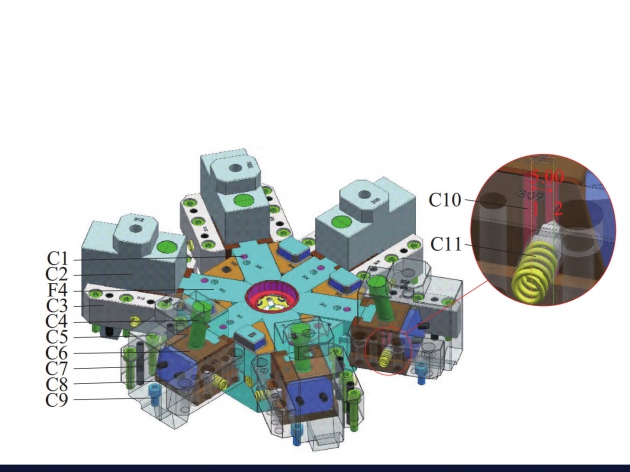

水下切粒装置主要组成部分包括热水室、刀盘、轴承箱、水室快速锁紧机构、刀轴移动机构、移动小车、联轴器、驱动电机等。其水下切粒装置的机理均为由驱动电机通过联轴器带动切刀轴转动,完成切粒动作。在刀轴的前后移动上各公司产品略有差异,原理均为通过汽压、汽液或液压驱动执行机构完成刀轴的前进后退。

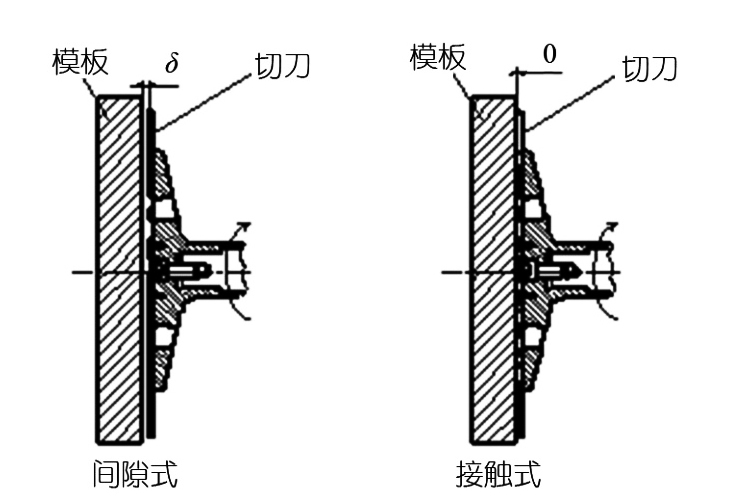

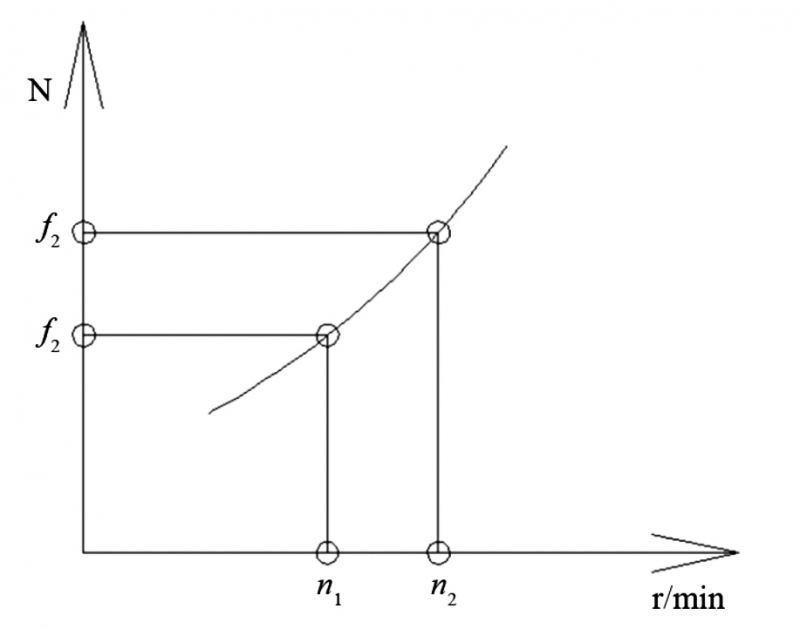

切粒有两种方法,一种为“间隙式”切粒,即切刀和模板之间设有一定的间隙。当切刀轴前进时,切刀轴处于一个固定的位置(通过手柄杆设定),即无论切刀磨损及切刀转速如何,切刀和模面的相对位置保持不变。另一种为“接触式”切粒,即切刀和模板之间没有间隙。当驱动切刀轴前行的推力增加并超过某一特定值时,切刀轴将克服几个阻力,向模板靠近。一旦切刀接触模板的压力设定完毕,即切刀转速及刀轴前进的压力设定后,无论切刀磨损如何,切刀(轴)都会保持与模板之间的这个压力。通常“接触式”切粒的粒料效果会更好一些。如图1所示。

图1切粒的两种型式

刀轴的和力作用在切刀上,切刀给模板的压力对切刀寿命及粒料形状影响很大。

2.切刀轴前进及工作中受力分析

切粒装置中刀轴前进未设任何其他机械限位,除非刀轴前进达到最大行程。在切粒装置运行过程中,所有施加给切刀轴的推力最后都由切刀刀刃承受,而切刀又与模板接触,因此,刀轴前进的和力如果过高,会导致切刀及模板过度磨损,影响切刀及模板的使用寿命。

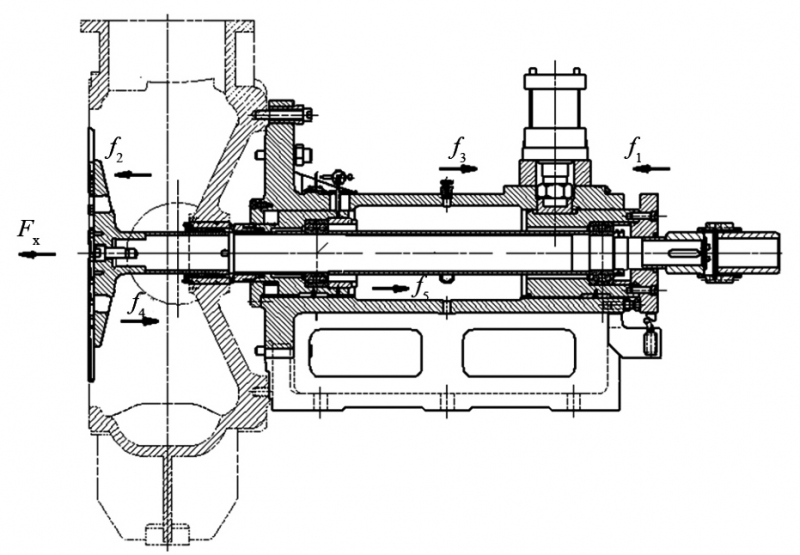

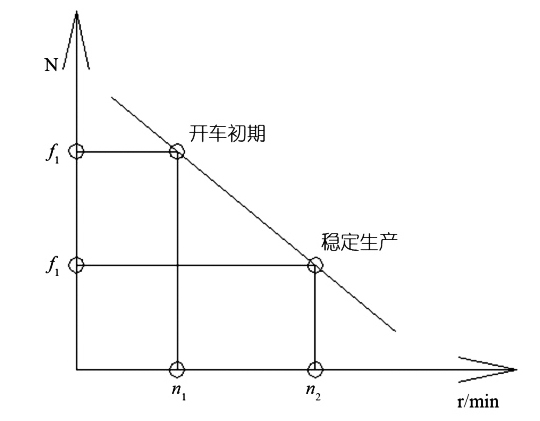

反过来,刀轴前进的和力如果过低,就会导致上述的“间歇式切粒”,从而有可能会导致尾料及连料等的产生,影响产品质量。刀轴受力如图2所示。

图2刀轴受力示意图

切粒开始后,切刀轴至模板的推力即刀轴的和力(Fx)等于:

Fx=f1+f2-(f3+f4+f5)

式中:f1为刀轴前进力,如果调节切粒速度,该压力也需调节;f2为水室内的粒子水对切刀的推力(取决于切粒速度);f3为刀轴前进的背压力。(通常是一个恒定的压力,各厂家不同);f4为水室内的粒子冷却水的压力(背压);f5为机械阻力损失等(与刀轴运动方向相反)。

f1为刀轴前进的主动力,它会随切粒机刀轴转速的变化而调节;f2水室内的粒子水对切刀的推力,它会随切粒机刀轴转速的增加而增大,f3背压为设定值;f4水室内的粒子冷却水的压力,视为固定值;f5刀轴的前进阻力,切粒系统确定后,机械阻力已确定,视为固定值。

当切粒电机启动后(在粒子冷却水中驱动切刀轴),切刀与水产生向前的分力,切刀会自动靠近模板。而且推力(f2)会随切刀转速的增加而增大。

3.切刀轴各分力的讨论

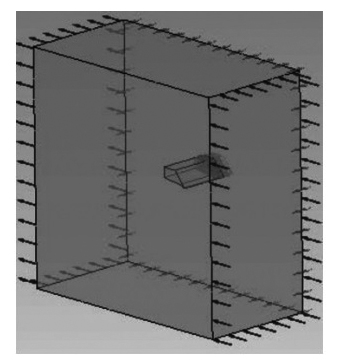

对水室内的粒子水对切刀的推力f2的讨论。对切刀在水室内的运动情况,利用ANSYS进行流构耦合分析。

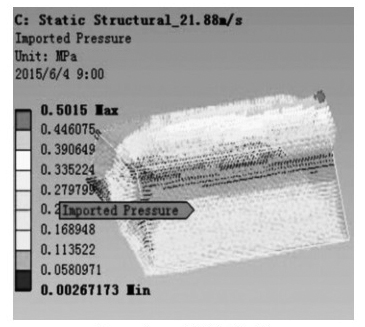

在ANSYS流体模块中对流动入口施加流速,对流动出口施加零压力边界条件,与刀接触面施加交界面边界条件,施加边界条件后的模型如图3、4所示。流构交界面的压力在ANSYS中对水介质进行流体求解,得到流构交界面的压力分布如图5所示,切刀的边界条件如图6所示。

图3水介质的网格划分

图4水介质的边界条件

图5流构界面的压力分布云图

图6切刀的边界条件

定义材料参数,进入ANSYS中利用常规求解器进行求解。

结果分析:切刀所受到水的Y向压力与水流速的平方成正比,曲线如图7。

即:f2=n×k×L×V2

式中:k为系数;L为切刀的有效长度;V为切刀的线速度;N为切刀数量。

图7切刀轴转速与f2的曲线图

可见f2的大小与切刀轴的转速的提升成平方的关系增大,在实际的操作中不可忽视它的存在。

在切粒装置运行过程中,切刀与模板产生磨损,切刀与模板都会磨损,因切刀的硬度低于模板造粒带的硬度,磨损时切刀会磨损多一些。为了补偿切刀及模板磨损量,切刀轴需向前推进,给切刀轴施加指定的压力,让切刀与模板良好接触。刀轴前进力(f1)可以调节,而且应以优化切刀轴至模板的推力(切刀至模板的压力)为准。

不要施加过高的气压使切刀强制靠近模板。为了延长切刀使用寿命,造出良好的粒料,至切刀料筒的气压设定是切粒过程中的一个最关键因素之一。

4.结论

通常在进行生产操作时,刚开机时为了防止模孔堵孔,产量设定为总产量的50%~60%,然后随着慢慢提高产量,切粒机转速逐渐提高。此时由于切刀转速增加,切刀轴向前的推力(f2)会成平方关系增大,这时初始开车时的刀轴前进压力(f1)就需要降低。否则,切刀与模板的压力(Fx)将会过高,导致切刀及模板造粒带的快速磨损。

总的来说,磨损量会随着刀轴的转速增加而成比例增加。为了减少磨损,将刀轴的前进推力(f1)降低至理想值就非常关键。

常规的切刀轴前进推力(f1)与切刀转速(n)的关系如图8所示。

图8切刀轴前进推力(f1)与切刀转速(n)的关系图

切刀轴前进推力与切刀转速的关系图对于切粒机的操作十分重要。如何获得上述关系图,一般来说,设备出厂时,设备制造商会提供一个切刀前进力与刀轴转速的曲线图,但在机组现场安装及调试时,会采集现场机组运行数据,对曲线图进行确认或修订。如切刀轴前进力f1可自动控制,可将本曲线写入PLC或DCS中,以便实现切刀轴前进压力的自动给定。设备使用方可根据现场实际操作人员的经验及收集的数据对本曲线进行修订,达到最优效果,从而减少切刀、模板的磨损,延长切刀、模板的使用寿命,使机组稳定长周期运行。

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...