摘 要: 综述了国内外典型的管材专用无规共聚聚丙烯(PPR)生产装置的反应器特点。结合国内外典型PPR 与Unipol专利商提供的PPR的性能,发现采用单反应器Unipol工艺生产管材专用PPR时,PPR的冲击强度低、相对分子质量分布窄、乙烯分布不均及挤出造粒困难。详细分析了引起这些问题的原因,并给出了相应解决方案:可通过升级现有的牌号为SHAC@的催化剂,拓宽PPR的相对分子质量分布;添加适量β-成核剂提高PPR的冲击强度;充分掺混能降低乙烯分布不均的可能性;生产PPR粉料或对挤出造粒系统进行改造,可解决挤出造粒困难的问题。

无规共聚聚丙烯(PPR)管材是欧洲20世纪80年代末、90年代初开发应用的新型塑料管道, 具有保温节能、绿色环保,优异的耐热氧稳定性和卫生性能等优点,广泛应用于冷热水给水管、高低温暖气连接管及各类建筑物的冷热水系统等[1]。欧洲PPR管材的使用量已达给水管总量的1/3~2/3。我国PPR管材的开发和应用虽然起步较晚,但发展十分迅速[2]。目前,国内PPR管材的市场需求量已达1140 kt/a,且每年新建建筑的增速达6.7%左右。自国家“十三五”规划以来对饮用水管卫生性能越来越重视,未来中国管材需求量将稳中有增。

目前,国内具有管材专用PPR生产能力的企业多达16家,然而市场认可的牌号较少,部分下游企业依然使用进口PPR。市场认可度较高的PPR的价格高出通用聚丙烯(PP)2 500~3 500元/t,因此,具有良好市场前景的耐热、耐压管材专用PPR 极具开发价值。

Unipol工艺PP装置是较先进的气相反应器,单反应器可生产均聚PP和PPR;2个反应器串联可生产多达162个牌号的PP;但目前国内Unipol工艺PP装置尚处于专利技术消化期,可生产的PP种类较为单一,市场流通量较大的为低端拉丝级PP(牌号为L5E89)、双向拉伸PP(牌号为L5D98)及薄壁注塑成型用PP(牌号为M600N),其余PP(包括普通注塑级、纤维级、无规透明级及抗冲共聚级)尚处于市场推广阶段,暂未开发出管材专用PPR。为此,本工作通过分析国内典型PPR生产企业的PP装置工艺情况,客观分析Unipol工艺PP装置单反应器开发优质PPR存在的困难,并提出相应的解决措施。

1管材专用PPR的关键性能分析

1.1较低的熔体流动速率(MFR)

PPR管材主要用于市政及家居冷热水水管中,需长期处于带压环境,在长期负荷作用下将产生蠕变,如果在制作过程中管材内部存在某种微小裂纹,那么这些小裂纹会在蠕变过程中慢慢扩展并逐渐变大,最终导致管材断裂。PP的相对分子质量较高时,大分子链进入若干晶片中,把若干晶粒联系在一起,以“系带分子”的形式将晶粒串成一个网络体系,不但能阻止裂纹扩展,还有利于提高管材韧性。因此,要求管材专用PPR具有较低的MFR。

1.2较宽的相对分子质量分布(Mw/Mn)

PPR的MFR较低,在PP装置的挤出造粒及用户生产管材的过程中熔体流动性较差,PPR在挤出机内出现降解,从而影响管材质量。因此,要求PPR具有较宽的Mw/Mn(5~6),低相对分子质量部分提高PP的加工性能,超高相对分子质量部分作为“系带分子”防止管材开裂,并增加其冲击强度。

1.3合适的乙烯含量及分布

均聚PP的等规指数较高,冲击强度较低,且熔点较高,因此,需引入少量乙烯(质量分数约为4%)破坏大分子链的规整度,从而降低其结晶度、熔点,提高低温冲击强度。

1.4较高的冲击强度

PPR管材主要用于带压的冷热水水管,在管材的运输、施工安装及后期防冻方面均对其冲击强度提出了较高要求。因此,虽然GB/T12670—2008中仅要求管材专用PPR的常温(23 ℃)简支梁缺口冲击强度大于25 kJ/m2,但实际上市场认可度较高的中国石油化工股份有限公司(简称中国石化)北京燕山分公司(简称燕山石化)生产的牌号为PPR4220的简支梁缺口冲击强度高达79 kJ/m2。随着管材专用PPR国产化步伐的加快,生产企业间竞争愈发激烈,为迎合下游管材生产企业的需求,对PPR冲击强度的要求将有增无减。

2国内PPR生产工艺分析

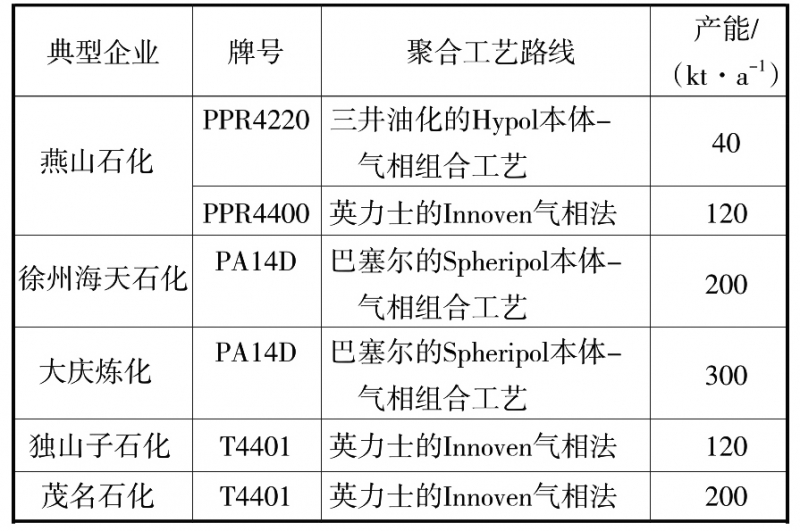

国内具备PPR生产能力的企业多达16家,然而仅5家排产相对较多,其余厂家虽然具有生产能力,但由于市场认可度较低,因此基本没有排产计划。国内认可度较高的管材专用PPR生产企业及相应的生产工艺见表1。

表1 国内管材专用PPR的典型生产企业情况

注: 三井油化为日本三井油化公司;英力士为英国英力士公司;徐州海天石化为徐州海天石化有限公司;大庆炼化为中国石油天然气股份有限公司大庆炼化分公司;巴塞尔为利安德巴塞尔工业公司;独山子石化为中国石油天然气股份有限公司独山子石化分公司;茂名石化为中国石化茂名分公司。

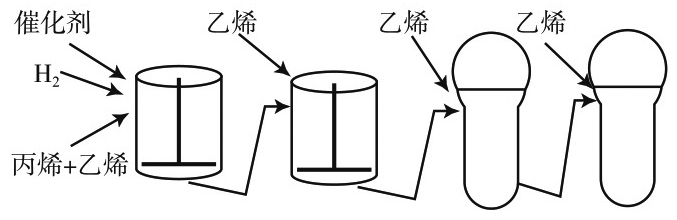

2.1三井油化的Hypol本体-气相组合工艺

燕山石化经多年研究开发,在年产40 kt的本体-气相组合工艺装置上成功开发出牌号为PPR4220的管材专用PPR,采用三井油化的Hypol 本体-气相组合工艺生产。Hypol本体-气相组合工艺由4个反应器串联组成(见图1),前2个反应器为液相反应器,后2个反应器为气相反应器,生产管材专用PPR时只在第1个反应器中加入H2, 后3个反应器中不加入H2,使4个反应器中PPR的相对分子质量差别尽可能大;4个反应器中PPR的MFR依次从高到低,使PPR的Mw/Mn较宽,保证了生产管材时PPR熔体的流动性能;在第4个反应器中出现少量超高相对分子质量PPR,保证了PPR管材具有较好的抗爆裂性能及较高的冲击强度。目前,该装置全年基本满负荷运行,且全年生产PPR4220,产品供不应求[2]。

图1 Hypol本体-气相组合工艺反应器示意

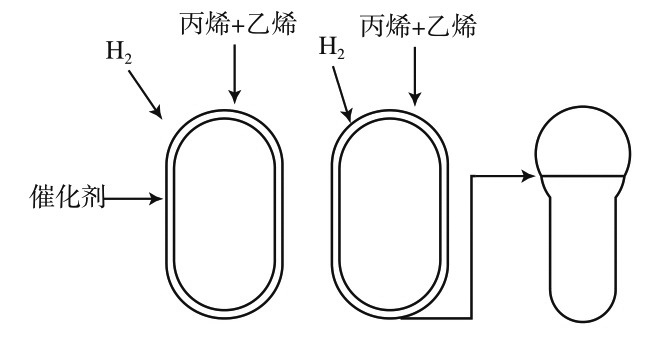

2.2 Spheripol本体-气相组合工艺

国内使用巴塞尔的Spheripol本体-气相组合工艺的PP装置较多。目前,采用该工艺生产且市场认可度较高的PPR是大庆炼化和徐州海天石化生产的PA14D,PA14D已于2009年获得国际欧盟质量认证。Spheripol本体-气相组合工艺采用3个反应器串联,2个液相环管反应器和1个气相反应器(见图2)。生产管材专用PPR时,在前2个液相环管反应器中加入不同用量的H2和乙烯,第3个气相反应器不加H2,从而可通过工艺参数的不断优化生产具有高相对分子质量、宽Mw/Mn的PPR。

图2 Spheripol本体-气相组合工艺反应器示意

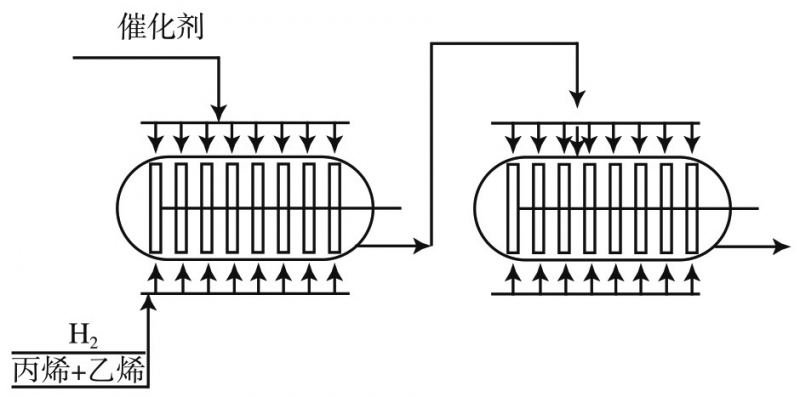

2.3 Innoven气相法

国内使用英力士Innoven工艺的装置共13套, 较为典型的生产企业为燕山石化、独山子石化及茂名石化。Innoven气相法采用接近活塞流式的卧式反应器,并带有一个特殊设计的水平搅拌器, 反应器上众多的气液进口用于催化剂、急冷液,以及气相丙烯、乙烯、H2的注入,可控制每个区域气相的加入量,因此,可实现MFR及Mw/Mn的精确控制。采用该工艺生产的PPR(牌号分别为4400和T4401)已通过国家化学建材测试中心PPR100等级认证[3]。该工艺反应器组合方式见图3。

图3 Innoven气相法工艺反应器示意

3.Unipol工艺PPR开发存在的问题及对策

3.1典型管材专用PPR与Unipol专利商提供的PPR的性能

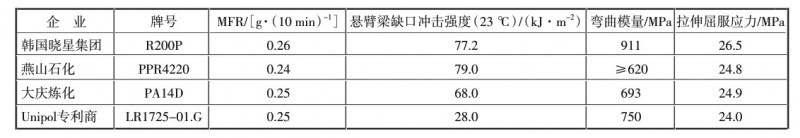

从表2看出:国内市场认可度较高的PPR的物理性能差距较小,Unipol专利商提供的PPR(牌号为LR1725-01G)的冲击强度与市场主流PPR差距较 大,而冲击强度正是下游客户最关心的性能之一。

表2 典型管材专用PPR与Unipol专利商提供的PPR的性能

3.2单反应器Unipol工艺开发PPR存在的问题

3.2.1冲击强度低,易脆裂

国内所有PPR生产装置均采用2个及以上反应器,通过在第1个反应器加入H2,其余反应器不加H2的方式,在最后1个反应器中生产具有超高相对分子质量的PPR,这些超高相对分子质量的PPR分子链以“系带分子”的形式贯穿在所有晶片中,从而大幅增加PPR的冲击强度。Unipol工艺PP 装置仅通过1个反应器生产PPR,不具备工艺控制相对分子质量的条件,因此,冲击强度较低,不能满足下游客户需求。

3.2.2 Mw/Mn窄,加工性能差

采用单反应器生产的PP的Mw/Mn较窄,管材生产过程中难以挤出,在螺杆中停留时间较长,PP较易降解。因此,对PP装置的挤出造粒及管材挤出成型都有较大影响。

3.2.3乙烯分布不均

由于乙烯分子较丙烯分子小,在聚合过程中,乙烯与催化剂的反应速率远高于丙烯,而H2作为相对分子质量调节剂也会优先被催化剂的活性中心吸附,最终将导致PP小分子部分中乙烯含量偏高,而高相对分子质量部分中乙烯含量反而偏低, 使PPR性能不稳定。实际生产中,需使PPR的高相对分子质量部分中乙烯含量尽可能高,低相对分子质量部分中乙烯含量相对低,这样才能使乙烯较均匀地分布在PPR中,保证其冲击强度及批次间的质量稳定性。为解决这一问题,国内PPR生产企业一般通过第1个反应器中加入少量乙烯,其余反应器中乙烯含量逐渐增加的方式使乙烯尽可能均匀地分布在不同相对分子质量层级的PPR中。仅使用1个反应器的Unipol工艺,无法从根本上控制乙烯分布,乙烯分散性较差。

3.2.4 PPR的MFR较低,挤出造粒困难

PPR的MFR较低(约0.25 g/10 min),流动性较差,在挤出造粒过程中,挤出机剪切升温较为严重,极易造成PPR热降解,使PPR粒料的MFR升高,偏离目标值。国内外生产企业大多对挤出机进行改造。韩国晓星集团最初生产牌号为R200P 的PPR时,委托广州合诚化学有限公司进行挤出造粒后出售,大庆炼化及徐州海天石化也都对挤出机进行了改造。国内Unipol工艺PP装置在生产 管材专用PPR方面尚无可借鉴经验,挤出机造粒阶段存在难以控制热降解的隐患。

3.3 PPR开发应对策略

3.3.1改善冲击强度

PPR冲击强度较低的根本原因是缺少部分超高相对分子质量PP形成的“系带分子”,基于1个反应器的Unipol装置,可通过挤出造粒过程中添加适量β-成核剂(如TMB-5),改变PPR的结晶形态,以三维网状结构的形式将各晶片连接起来,间接起到“系带分子”的作用;但β-成核剂价格昂贵,势必将增加生产成本,且无可借鉴经验,对冲击强度的改善情况有待验证[4]。

3.3.2改善Mw/Mn

目前,Unipol专利商提供的催化剂牌号为SHAC@,该催化剂采用邻苯二甲酸酯作为内给电子体,不能生产宽Mw/Mn的PPR。因此,需进行催化剂升级换代,可采用含琥珀酸酯或醇酯类内给电子体的催化剂,通过其较高的氢调敏感性及位阻效应实现较宽Mw/Mn的PPR的生产。催化剂的升级将增加生产成本,且同类装置国内外尚无可借鉴经验,需通过中试验证。

3.3.3改善乙烯分布

由于无规共聚合过程中,乙烯和丙烯存在不同“竞聚率”,在没有多个反应器的情况下,不可避免地存在乙烯分布不均的现象,仅能通过增加粒料在掺混料仓的掺混次数尽可能提升PPR的总体均匀性。

3.3.4挤出机改造

管材专用PPR的熔体流动性较差,挤出机剪切温升较为严重,极易造成热降解。因此,需对挤出机循环冷却系统进行优化改造,但目前暂无同类装置可借鉴经验,因此,可在试生产阶段进行检验,若挤出机不能满足管材专用PPR挤出的需求, 可考虑生产PPR粉料。

4.结论

a)单反应器Unipol工艺PP装置,不能通过工艺控制PPR的Mw/Mn,需升级催化剂,通过使用琥珀酸酯或二醇酯类催化剂可以生产较宽Mw/Mn的PPR。

b)单反应器Unipol工艺PP装置,需添加适量β-成核剂增加PPR的冲击强度。

c)单反应器Unipol工艺PP装置,乙烯无法分区加入,导致乙烯分布不均,仅能通过充分掺混减少其影响。

d)若挤出机不能满足管材专用PPR的造粒要求,可考虑生产管材专用PPR粉料或对挤出机进行局部改造。

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...