●摘要:实际生产中,聚丙烯装置挤压造粒机易出现切刀损伤现象,导致不合格粒料出现,可引发客户质量投诉,造成一定的经济损失。延长切刀使用寿命,不仅保证了造粒外观质量,而且节约了切刀材料费用,维持了挤压机长周期生产,从而达到降本增效的目的。研究了切刀使用寿命的影响因素,包括造粒工艺、PP牌号及聚合工艺等。为了延长切刀使用寿命,可采取以下改进方案:调整造粒工艺时,应关注切刀电流的变化;综合调整切粒水温度、模板温度及筒体温度,使熔融料具有合适的切粒硬度;通过优化聚合工艺,切牌号时减少过渡料的生产量,同牌号时保持粉料的物性稳定。

中韩(武汉)石油化工有限公司聚丙烯(PP)装置于2013年6月8日建成投产,装置采用中国石化第二代(ST-Ⅱ)环管法聚丙烯工艺,该工艺采用双环管聚合反应器,生产均聚物或共聚物;挤压造粒单元采用日本制钢所(JSW)生产的双螺杆挤压机。造粒机是挤压机的重要组成部分,实际生产中,造粒机易出现切刀损伤现象,导致造粒过程中出现不合格粒料。延长切刀使用寿命,不仅保证了造粒的外观质量,而且节约了切刀材料费用,同时减少了因更换切刀导致的挤压机停车次数。因此,研究切刀使用寿命的影响因素就显得十分必要。

1.切刀损伤简介

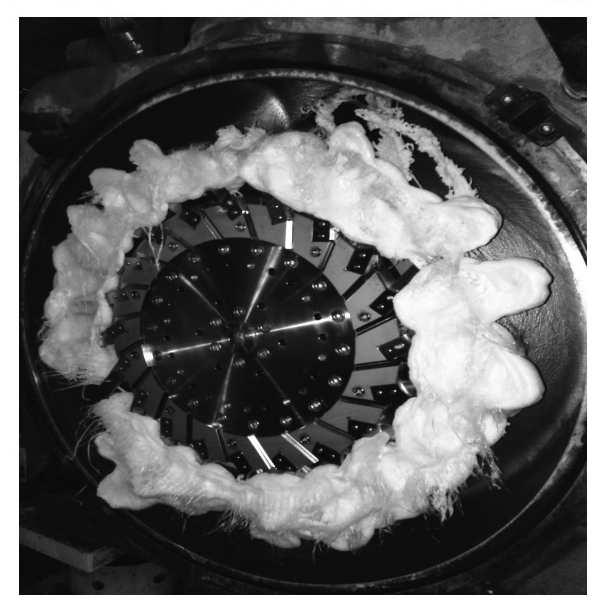

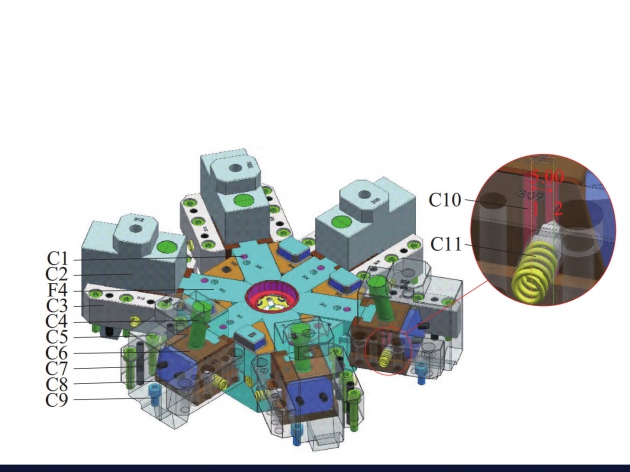

PP粉料及添加剂经过挤压机筒体中双螺杆的输送混炼后,以熔融态通过模板,然后由切刀在循环水中造粒。切刀以一定转速进行水下切粒,由进刀风压及退刀风压调节切刀与模板的接触紧密程度,以生产外观合格的粒料。然而,在长期连续生产中,会出现不同形式的切刀损伤,包括切刀磨损、切刀钝化及变形、切刀断裂等。其中,正常生产时,切刀磨损及钝化是最常见的现象;生产波动时,切刀易发生缠刀现象(见图1),清理包覆于切刀的树脂易使刀刃钝化及变形。为了延长切刀使用寿命,应对切刀磨损及缠刀现象予以重点关注。

切刀磨损量正比于切刀接触压力与切刀转速的乘积[1]。切刀磨损量是通过切刀位置减小值来衡量,当切刀位置减小值达2mm时就需更换切刀。切刀位置减小值需在较长的时间内才能体现,而切刀电流在一定程度上能实时反映造粒工艺对切刀磨损的影响。一般地,切刀电流较大时,表明切刀与模板紧密接触使摩擦阻力增大,或者切刀转速较高使摩擦次数增加,导致单位时间内切刀磨损加快。故调整造粒工艺时,应关注切刀电流的变化。

图1缠刀现象

2.影响因素

2.1造粒工艺

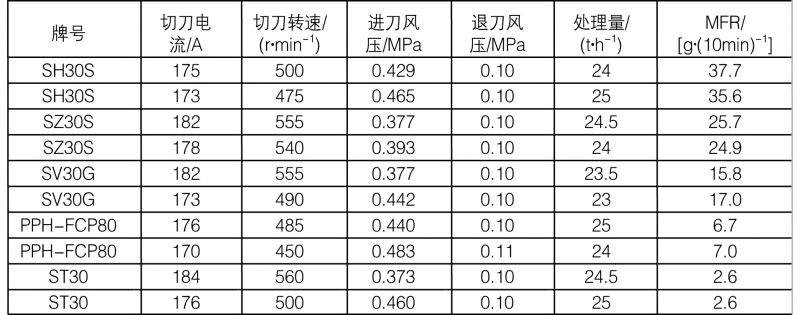

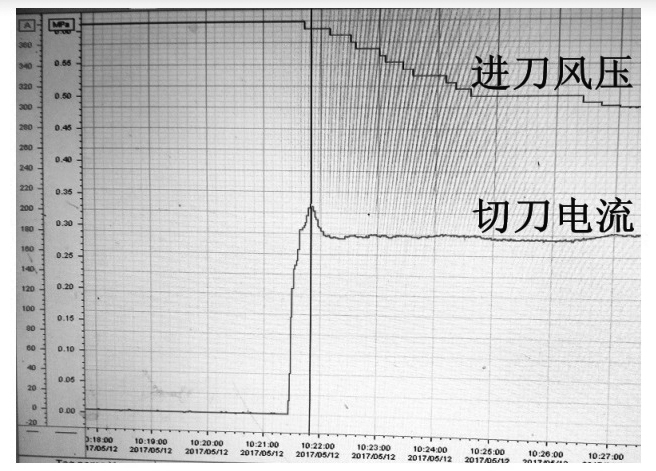

切刀接触压力是由进刀风压与退刀风压共同调节的。进刀风压增加,退刀风压减小,切刀与模板接触越紧密,切刀与模板摩擦越大,切刀电流增加,切刀磨损量增加。切粒机进刀风压或退刀风压波动大,切刀磨损加快[2]。另外,挤压机开车时,为使切刀与模板紧密接触而不产生垫刀料,将初始进刀风压投用手动模式设定为0.6MPa,然后进刀风压每次降低0.01MPa,至0.48MPa时将进刀风压投用自动模式;在开车过程中,切刀最大电流高达206A,高于正常值约30A(见图2)。切刀转速增加,切粒水对切刀压向模板的作用力增加(其作用相当于增加进刀风压),且单位时间内切刀与模板的摩擦次数增加,切刀磨损加快。需注意的是,当切刀转速过高时,切刀转速成为影响切刀电流的主要因素,切刀电流增加较明显(见表1)。

温度控制主要包括切粒水温度、模板温度及筒体温度等。实际生产中,切粒水温度较直接地影响了熔融料的切粒硬度。切粒水温度较低时,熔融料从模孔挤出后快速冷却为较硬状态,较硬的树脂与切刀刀刃相互作用较大,可造成切刀磨损及切刀钝化;切粒水温度较高时,熔融料冷却为较软状态,易出现拖尾料或连粒料,严重时影响干燥器及振动筛的正常运行而导致挤压机停车,另外,若熔融料黏附于切刀,可造成垫刀、缠刀甚至断刀[3]。模板温度及筒体温度一定程度上也影响熔融料的切粒硬度和熔体流动速率(MFR)。

表1切刀电流与切刀转速的关系

图2挤压机开车时切刀电流及进刀风压与时间的趋势图

2.2 PP牌号

对于不同牌号PP,其物理性质有较大的差异。一般地,MFR越低的PP,熔融料硬度越大,对切刀刀刃的摩擦较大,易使切刀钝化。实际生产中,根据市场需求常进行牌号切换,而切牌号过程中会产生过渡料。过渡料的MFR一直变化,因此挤压机造粒工艺(切粒水温度、模板温度及筒体温度等)需随之作出相应调整,从而使通过筒体及模板的过渡料硬度变化具有不确定性。由于过渡料硬度变化,使切刀受到交变应力的反复作用,导致切刀钝化。

2.3聚合工艺

对于同一牌号PP,因聚合工艺的特点使MFR在一定区间内波动,当MFR波动较大时,同样不利于延长切刀寿命。实际生产中,因聚合工艺及原料变化的影响,如三剂(催化剂、活化剂及给电子体)加入量波动、氢气加入量不当、催化剂配制不均匀、丙烯及三剂等原料纯度不高等,均可对粉料物性的均一性及稳定性造成影响,不利于造粒过程中切刀保护。PP聚合后处理工段波动,亦可对粉料性质产生不良影响。比如,2016年4月9日,因聚合岗粉料干燥单元蒸汽波动,导致干燥效果不佳,使粉料含有一定量的水分,最终使切粒机发生缠刀现象。

2.4其他

设备因素包括切刀盘的平面度、切刀轴与模板的垂直度、切刀面的平面度及切刀材质。切刀盘的平面度不佳,导致切刀磨损程度不一致,当部分切刀磨损较大而造成切粒不合格时,就需提前更换切刀。刀轴垂直度不佳,导致切刀与模板的不平行及不均匀接触,转动的切刀受到高频率的交变载荷,造成整体异常磨损甚至切刀断裂[4],同时切粒外观质量变差及碎屑增多。切刀面的平面度不佳,导致单个切刀不同部位的磨损程度不一致,当切刀部分位置磨损严重时,造成切粒不合格就需更换切刀。切刀材质对切刀寿命也有较大影响,切刀硬度过高,导致模板过度磨损,极易发生切刀断裂[5],切刀和模板使用寿命缩短;切刀硬度过低,导致切刀过度磨损,造成产品不规则颗粒及切粒细粉增多[6];另外,不同厂家对切刀材质的加工工艺不同,若加工工艺不当,可导致切刀的微观组织结构出现缺陷,形成切刀断裂源[7]。

由于切粒水循环使用且添加剂中含弱酸成分,切粒水中溶解的酸性成分不断累积,导致切粒水酸性增强,可腐蚀切刀使切刀钝化,严重时导致刀刃呈锯齿状而不能正常切粒,缩短了切刀寿命[3,8]。

3.改进方案

3.1造粒工艺

正常生产时,进刀风压和退刀风压应维持稳定,避免出现波动。为了保证切粒质量,实际生产有时需维持进刀风压,而当切刀电流较大时,可小幅增加退刀风压来减小切刀磨损;需注意的是,退刀风压不宜过大,以免高MFR粉料在生产工艺波动时不能正常切粒,最终导致垫刀及缠刀发生。实际生产发现,低转速高进刀风压和高转速低进刀风压这两种工艺参数,可生产出同样外观的树脂颗粒,此时需根据切刀电流及刀距减小量来决定选择哪种工艺参数。一般地,采用较低的切刀转速来造粒,减少采用过高切刀转速工艺。

开车过程中,高进刀风压可使切刀磨损增加,故应避免频繁开停挤压机;同时,从手动模式切至自动模式的过程中,应逐步降低进刀风压,若将进刀风压设定值突降,使切刀对模板的贴合力瞬间减小,较多的熔融料易冲出模板,可导致垫刀及缠刀。同时,开车前必须将切刀及模板涂硅油,这样使粘刀的熔融料及时甩离切刀,从而避免了垫刀甚至缠刀现象发生。

3.2 PP牌号

3.2.1同牌号

通过综合调整切粒水温度、模板温度及筒体温度,找到三者的最佳组合,使熔融料具有合适的切粒硬度。比如,2016年1月31日,聚合岗蒸汽波动,导致SZ30S粉料含水,MFR突增至31g/10min,,将热油温度由250℃降至245℃,以使熔融料经过模板后其MFR不会过高,从而避免了大量熔融料快速冲出模板而导致的垫刀及缠刀现象。因此,生产波动时,应调整造粒工艺使熔融料硬度适当增加,以保证切粒正常进行。

3.2.2切牌号

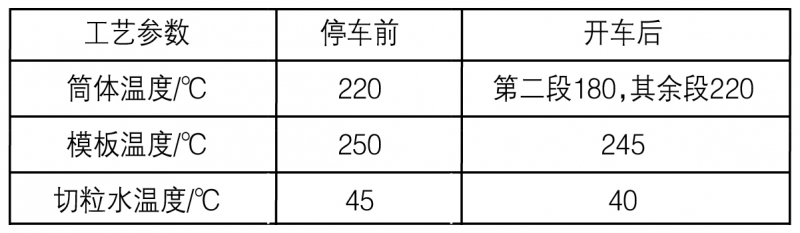

挤压机工艺参数调整原则可归纳为“盯MFR,调参数,看粒形”。根据MFR变化趋势,调整切粒水温度、模板温度及筒体温度,使熔融料具有合适的切粒硬度,确保粒形外观良好。若出现拖尾料、蛇皮料等,需及时调整造粒工艺,避免垫刀及缠刀发生。比如,2015年12月18日,牌号SV30G切至SZ30S过程中,挤压机发生停车。根据实际情况,调整造粒工艺参数(表2),通过降低温度以增加熔融料的切粒硬度,保证挤压机开车初始阶段切粒顺利进行,从而实现切牌号过程中挤压机的成功开车生产。

表2挤压机停车前后的造粒工艺参数调整

3.3聚合工艺

控制聚合工艺,保证同牌号粉料的物性稳定,如减少三剂进料波动及催化剂配制不均匀所造成的的不良影响,合理控制氢气加入量,确保丙烯及三剂等原料的纯度,使粉料物性在较窄区间内保持稳定;尽量减少MFR跨度大的牌号切换操作,通过优化聚合工艺,减少过渡料的生产量,使其快速进入合格粉料生产,从而减少了过渡料生产中造粒工艺的调整时间,这样有利于切刀保护。另外,确保聚合岗粉料后处理工段的正常运行,避免因蒸汽波动而使粉料含水的情况发生。

3.4其他

确保切刀安装精度十分重要,切刀盘的平面度应小于或等于0.01mm,切刀轴与模板的垂直度以及切刀面的平面度均小于或等于0.03mm。通过磨刀,可使切刀盘的平面度、切刀轴与模板的垂直度以及切刀面的平面度三者与模板的匹配度提高,故应提高磨刀质量,合理控制进刀风压及磨刀时间,以免磨刀过程中切刀损伤。切刀材质选择也很重要,切刀硬度应低于模板硬度,以避免切刀刮伤模板;若切刀频繁出现断裂现象,可选用其他优质切刀或对切刀重新进行热处理,消除切刀材质的组织缺陷。定期检测切粒水pH值,当pH值小于7时,打开新鲜精制水补水阀,使颗粒水溢流,从而使切粒水pH值合格,不得向切粒水箱补充工业水等其他用水。

4 结论

常见的切刀使用寿命影响因素包括造粒工艺、PP牌号及聚合工艺等。针对上述因素,本文提出了相应的改进方案,可有效减少切刀损伤,延长切刀使用寿命,保证造粒外观质量。同时,该方案对于大多数聚烯烃装置挤压造粒机的切刀寿命延长,均具有一定的指导意义。具体的改进方案如下:

(1)在一定程度上,切刀电流能实时反映造粒工艺对切刀磨损的影响。调整造粒工艺时,应关注切刀电流的变化。

(2)正常生产时,进刀风压和退刀风压应维持稳定,避免出现波动;综合调整切粒水温度、模板温度及筒体温度,保证熔融料具有合适的切粒硬度。

(3)通过优化聚合工艺,切牌号时减少过渡料的生产量,同牌号时保持粉料的物性稳定。

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...