摘要:PLA聚乳酸\淀粉基生物降解材料作为一种环境友好型材料,已在逐渐替代一些石油基塑料,而加工设备对于拓宽材料的应用具有重要意义。本文对现阶段生物降解材料的片材挤出加工特点进行阐述,并介绍新型双螺杆挤出片材设备绿色性能及技术创新,最后对市场未来发展的方向做出了展望。

一、前言:

PLA聚乳酸\淀粉基生物降解材料是一种新型的生物基及可再生物完全降解材料,使用可再生的植物资源(如玉米等)所提出的淀粉原料制成。淀粉原料经由糖化得到葡萄糖,再由葡萄糖及一定的菌种发酵制成高纯度的乳酸,通过化学合成方法合成一定分子量的聚乳酸。其材料具有良好的生物可降解性,使用后能被自然界中微生物在特定条件下完全降解,最终生成二氧化碳和水,对土壤和空气不造成污染,并可增加土壤肥力,回归大自然,不污染环境,这对保护环境非常有利,是公认的环境友好材料。

聚乳酸是一种新型聚酯材料,因其性能与现有聚乙烯等塑料相近,但可被自然界中微生物完全降解,且具有优良的生物相容性,是解决白色污染问题的重要替代材料,并在快餐盒、快递袋、餐具、购物袋、保湿地膜、保温盒等医疗健康、家纺领域有巨大潜力。其产品具有极大的绿色优势:

1.淀粉——原料天然:以天然玉米淀粉为原料,可持续供应,使天然资源重复使用,循环不息。

2.降解——安全生物降解:原料为天然高分子化合物,能在自然环境下实现降解。

3.环保——绿色环保:产品使用后在自然环境中能快速被微生物降解,成为植物养料,真正做到源于自然,还于自然,有效解决白色污染带来的环境破坏。

4.健康——无毒害性:原料天然,生产过程无菌生产,消毒检验严格,产品降解后不会对土壤及空气产生毒害,无二次污染的危害。

5.低碳——替代性强:可替代以石油为原料的塑料制品和以木材为原料的纸制品。

二、原料加工特点:

PLA聚乳酸\淀粉基生物降解材料具有较好的加工性能,能适用于传统的挤出、注塑、吹塑等加工方法。然而,由于聚乳酸独特的分子结构,它在加工过程中随着温度的升高,黏性数将迅速下降,同时引发熔体强度下降,熔体破裂、松弛,产量降低等问题。这些问题在一些需要熔体强度的加工过程,如片材挤出、成型加工、发泡中,显得尤为突出。因此,如何提高聚乳酸的熔体强度,改善其加工性能以拓展其应用前景,成为摆在业界前的一个新问题。

针对PLA聚乳酸\淀粉基生物降解独特的分子结构及加工特点,国内外业界许多研究所、大学、生产企业纷纷投入大量资金,研究及掌握其热性能、结晶性能和熔体流变性能,优化其成型工艺,确保制成品质量。形成“制品生产商、设备制造商和原料供应商”三方合作开发的全套方案解决的新模式。

三、产品加工工艺

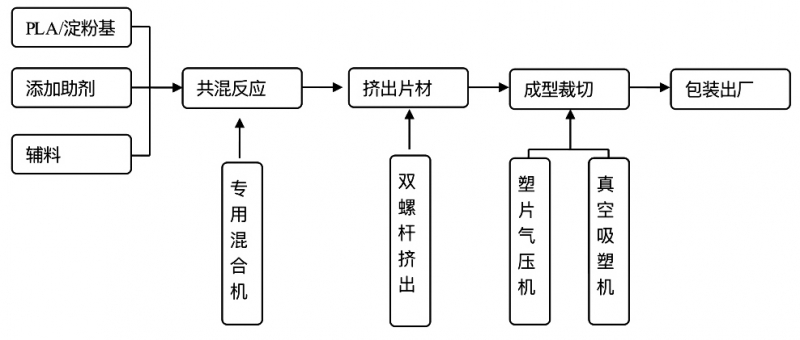

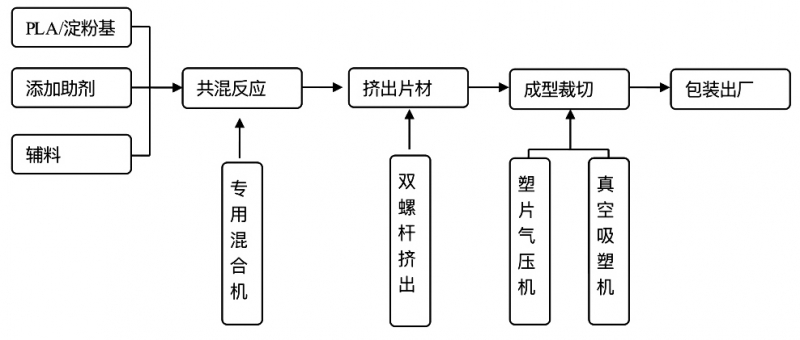

PLA聚乳酸\淀粉基的产品加工工艺如上图,过程如下:将原料共混合后通过双螺杆挤出,模头出片,三辊冷却,定型牵引,成品收卷制成片材,再通过气压热成型设备或全自动吸塑设备成型加工后包装。

PLA聚乳酸\淀粉基的产品加工工艺流程图

由于普通PLA原料在空气中含水率高的特性,在熔融挤出时,会引起水解作用,使熔体粘度和分子量显著下降,导致挤出成型片材起泡、变脆,发黄等异常现象。改善方法通常从下面三方面入手:

1)通过增加加工助剂,能够在加工中有效地和聚乳酸分子作用,形成均匀的物理网络结构(避免凝胶的生成),以提高熔体强度。一旦熔体强度得到提高,在加工过程中就能够有效地阻止熔体破裂,使加工过程更为稳定,从而提高产量。同时,也可以在一定程度上提高产品的质量。

2)设备工艺选型上,通常采用双螺杆排气挤出设备,因其工艺具有若干显著优点,包括节能效果明显、流程工艺简单、可以实现在线配混等等.通过双螺杆专用化改造,可以达到理想的排气效果和有效控制PLA熔体粘度控制,更能适应目前市场需求的柔性化制造。

3)精密制造设备对温度场的调整工艺要求,由于PLA聚乳酸\淀粉基的独特的分子结构,它在加工过程中对温度场要求高,故对设备应采用多点温度加热及冷却,以达到快速调整,精确控制。

PLA聚乳酸\淀粉基生物降解材料——双螺杆挤出片材设备绿色创新

上图是汕头市达诚精机科技有限公司制造双螺杆挤出片材设备,它是一家国内先进的塑料加工装备供应商,一向致力于可降解材料加工装备的应用和推广,早在1999年7月就开发生产出第一代可降解片材机,2001年1月,改良型第二代PLA聚乳酸环保可降解片材面世,2005年4月,单螺杆PLA聚乳酸环保可降解片材研制成功,2007年1月,双螺杆PLA聚乳酸环保可降解片材研制成功推向市场,并获得国家、省、市多项科学技术奖,受到业界的好评。产品已销往国外50多个城市及国内30多个省市等,设备运转性能良好。公司发挥自身的设备制造技术优势,转变发展理念,积极与客户和原料生产商沟通,并与之开展深入的紧密合作。通过学习国外尤其是欧洲的设计理念,融入高校等科研院所的最新成果,结合自身的定位和特色,多次与国内外高等院校、研究所、可降解材料生产商密切的联系,共同研究,通过原料添加助剂及工艺温度调整优化、精密装备设计制造协同等一系列有效解决方案入手。凭借着在塑料加工装备领域的雄厚技术基础与丰富经验,充分运用公司现有进口高精尖设备,提高零部件加工精度,设计优化各类零件结构、加工工艺,提升设备整体性能。同时持续加强产学研工作,努力开发功能更为完善的产品,以满足更广泛的要求,为可降解原料的推广和应用做出更大的贡献。

公司设计制造的PLA聚乳酸\淀粉基全生物降解片材挤出设备具有下列特点:

适应于PLA聚乳酸\淀粉基全生物降解的片材生产,具有产量高、能耗低、操作简单;

与国内同类设备相比,综合节能提高30-40%以上。

采用三级真空排气技术及油气分离技术:

采用双螺杆优化组合技术,确保产品质量及稳定性;

挤出系统采用压力闭环反馈控制技术、加热冷却的温度场采用双PID控制技术;

整机采用PLC控制,实现参数设置、数据运算及反馈,实时提供改进措施。

四、加工装备的设备绿色创新点

如何开发PLA聚乳酸\淀粉基高效率挤出片材设备,通过多方论证认为,从五个环节进行技术创新,结构优化,精密制造,实现设备的高产量低能耗,打造国内高效PLA聚乳酸\淀粉基双螺杆挤出片材高端设备。

1)双螺杆组合技术

多年积累的双螺杆构型研发设计经验与先进软件技术进行优化结合,特殊的双头螺纹元件以及独特的螺杆组合,实现输送塑化、混合混炼、剪切分散、均化均质、排气脱挥、建压挤出等各项功能。特别是在针对PLA材料内部结晶水的脱除方面有极高的效率,特殊设计的排气口不冒料,自由通畅,实现低温挤出,避免PLA的热降解;

2)真空排气技术

多段强制排气高效、安全的保证PLA物料熔融、塑化过程中不水解、无晶点产生。特殊的三级真空排气技术及油气分离技术,超大抽气量,超高真空度,大大减小了PLA的粘度降低。

3)高强度辊筒内部螺旋流道技术

高强度辊筒内部螺旋流道结构设计,配套水温控制系统,使辊筒有精准温控和高效传热效果;

4)智能化远程控制技术

通过本公司服务器IDC中心工业数据中心和工业数据采集与分析软件、远程监控网络设备、标准电机健康检测分析系统、设备能源管理优化系统等,对在客户工厂的达诚设备实现远程监控和对各种工艺数据采集和存储,并进行工艺数据分析,优化生产工艺配方。

5)设备制造工艺工匠精神

零部件选材,制造工艺,加工精度,热处理及表面处理,外观设计等工业设计进行全面考究,确保设备稳定可靠性,提升挡次。

五、设备绿色性能如下:

1)多组分喂料装置技术,适应于新料、回料、色母等比例的控制;

2)原料干燥技术,机组综合能耗低,节省成本;

3)高扭矩挤出机组,配套扭矩保护器;

4)配超大过滤面积熔体过滤器,节省大量换网作业的时间和人工消耗;

5)三辊压光辊筒压合采用液压装置,结构紧凑,辅助设施布置方便,操作简单;水温系统采用加热冷却的温度双PID控制技术等;

6)在线切边、破碎、输送回收系统,特殊的收卷结构设计,实现在线不停机换卷,卸卷装置,节省大量的作业时间和人工消耗;

7)在线涂硅系统,提高片材适应性及保护作用,提高竞争力;

8)高精密双螺杆挤出系统采用压力闭环反馈控制技术、加热冷却的温度双PID控制技术等;

9)整机采用PLC控制,实现参数设置、数据运算及反馈、报警等功能的自动化控制;

10)先进双PID控制算法技术,对技术数据的实时统计分析,实时提供改进措施,确保生产过程始终处于统计控制状态,以提高制品的质量、精度、能耗等性能指标。

六、市场应用前景及未来展望

目前由于人们对该新兴材料认识不足,市场尚未充分开发,需求少,大多数企业徘徊观望,企业规模小,产能低,生产成本高,在市场竞争中,持续能力较弱,另一方面,由于产能达不到规模化,使用的普及率及产品的稳定性又无法满足市场所需,影响产业发展。但是,随着国际原油资源的日趋紧张,石油供给压力增大以及城市垃圾处理、白色污染等压力增加,PLA聚乳酸\淀粉基生物材料产业的经济性和环保意义日渐凸现,产业发展的内在动力不断增强。其次,国内外从“限塑令”到 “禁塑令”环保要求实施,国家相关政策或立法扶持,加速市场培育,报道称,近期欧盟建议,在2025年以前回收90%的一次性塑料饮料瓶, 而PLA聚乳酸\淀粉基材料绿色环保、环境友好、资源节约等特点,正逐步成为引领当代世界科技创新和经济发展的一个新的主导产业。因此,PLA聚乳酸\淀粉基生物材料产业有着广阔市场前景。

在工业4.0和中国制造2025浪潮持续涌动的市场环境中,以新一代信息通信技术与制造业融合发展为主要特征的产业变革在全球范围内孕育兴起,智能制造已成为制造业发展的主要方向。互联网+工业化的推广应用,促进产品的升级换代,产品生产从原料改性、工艺优化、设备精密制造,操作模式等智能应用,突破原来模式,通过加入智能化单元(包括机械、传感、电气和智能化软件,具有记忆、感知、计算和决策功能),使得设备操作更加便捷,提高产品品质和附加值。能够实现设备健康状态自动检测;能够根据制品及原料要求自动管理各种工艺参数,实现动态设置和存储;能够监控生产运行状态并自动调整;能够智能优化处理各种运行参数。智能化单元内置了人工智能算法,具备工艺参数学习能力,能够通过有限试验样本训练,找到适合特定产品的设备最优工艺参数,各功能装置协同配合,确保产品的质量,降低能耗,突出绿色化、智能化特点。

朝着数字化、自动化、智能化挺进,力诸打造高效节能、智能高品质片材挤出装备,同时满足产品绿色包装,技术创新,可持续发展方向,不断拓展设备应用市场,增加产品附加值,以综合的性价比优势和过硬的质量保障与国外企业分庭抗礼,达诚公司为中国制造助力升威。(文章来源于网络)

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...