为什么采用热塑性复合材料(TPCs)的速度比预期的要慢,谁最有能力加速它的使用?

虽然许多人一直在讨论并倡导热塑性复合材料(TPCs)作为下一个材料技术突破,TPC具有高容量、轻量化的技术优势,其应用也已经超过十年了,但市场渗透率尚未达到之前的预期。为什么TPCs的采用速度慢于预期,谁最有可能加速它的使用?

朗盛用于轻量化汽车工程的Tepex 连续纤维增强热塑复合材料

到2022年,TPC全球市场预计将增长到近420亿美元,包括塞拉尼斯(Celanese)、巴斯夫(BASF)、索尔维(Solvay)、朗盛(Lanxess)、帝斯曼(DSM)、普立万(PolyOne)和RTP在内的领先材料市场参与者,将为广泛的市场应用提供大量树脂选择和产品形式。

TPC材料的好处清单

TPC材料的好处清单当然非常引人注目。热塑性复合材料可在熔融状态下可成为无定形状的制品,并可再加热熔融而制成另一种形状的制品,还可重复多次再生使用而其物理机械性能不发生显著的变化。另外,它可一次性制成形状十分复杂而尺寸十分精密的制品,生产周期仅需数分钟。由于热塑性塑料经过增强后,性能大为提高,有些机械性能已跨进了金属强度的范围,从而大大扩展了复合材料的使用范围,可以代替金属和木材。

对飞行器而言,它们能带来数倍于其竞争对手热固性塑料的出众的抗冲击性,具有防火、低烟、无毒的特性,耐受大多数航空流体,以及制造前在材料仓库中的无限储存期。由于可熔融加工,它们能采用热成型,之后也可在新应用中再成型。它们可采用熔接制造具有高度完整性的连接口,避免因采用紧固件而增加重量又耗费成本。在其使用期结束时,它们还可回收。其生产工艺通常都比较快,一般无需采用热压罐固化。生产过程中的挥发性有机物排放也根本不成问题。还可以采用纤维自动铺放设备及其他自动化设备。这类复合材料适用于高度集成结构,这一特点加上其重量轻的特质,使之在最小化结构件数量方面与热固性材料一样富有价值。

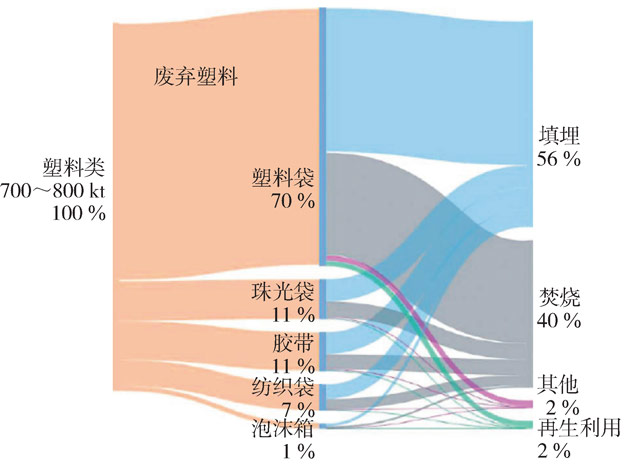

汽车行业非常重视生产周期,比起领先的商业飞机制造商每月力争生产10到12 架飞机,这个行业每天都要生产成百上千的汽车。的确,热塑性复合材料可以在仅仅几分钟的生产周期内加工完成,仅是热固性塑料部件所需固化时间的一小部分。与在航空领域中一样,这种材料的减重能力非常关键,尤其是在电动及混合动力汽车上。对于汽车制造商来说,另一个巨大的好处是,热塑性塑料能帮助他们迎合生命周期结束后的回收指标,现在国内国际的监管部门都已强制执行。

原料和中间成本的比较是复杂的,考虑到大宗商品TP树脂(例如聚酰胺、聚丙烯)和更高性能的工程基质(聚芳酮,如PEEK、PEKK和PAEK)之间的巨大价格差异,以及TPC中间供应链的不同成熟度阶段。因此,TPC的一些更明确的成本优势涉及重新设计以前金属部件的选项,从而简化制造或装配的后续步骤。

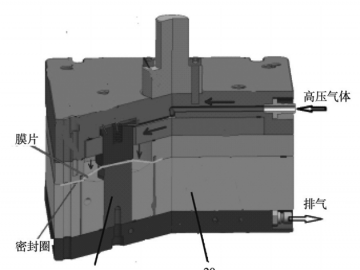

那么,是什么阻碍了它们停滞不前呢?从最高层次看,增加使用热塑性塑料的主要障碍包括一套不那么广泛接受的设计数据,以及对材料性能和整体技术的熟悉程度,远不及其表兄弟热固性产品。在一些高性能的TPC应用程序中,我们还没有完全稳定和足够一致的原材料来维持公差,并且与热固性塑料所见的空隙含量百分比相匹配。热塑性塑料通常需要160-300℃的熔体温度和高压来浸渍增强纤维或注塑模具部件。所需的复杂且通常昂贵的工具和机器与用于传统热固性复合材料成型的非常不同。

推动TPC应用的两种途径

我们认为,在过去的20年里,对技术开发的投资一直偏向于热固性材料。但是现在,由于航空结构和汽车市场都在寻找热塑性塑料以减少循环时间,并从高压釜中生产出更容易回收的复合材料,人们正在重新评估这一问题。我们假设,仍处于起步阶段的TPC行业可以在两个不同的行业部门的帮助下克服这些障碍,实现其预测潜力,以两种截然不同的方式来解决这个问题。

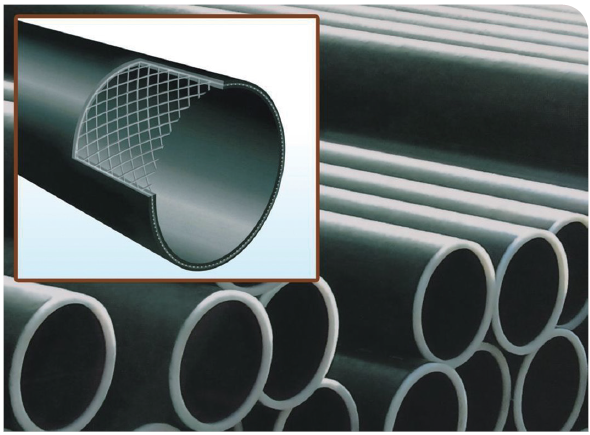

钢骨架热塑性复合材料管

方法1:TPCs为复合材料带来工业规模。第一个领域是由大型工业化学解决方案提供商所主导,那些具有热塑性能力的企业,通常在规模上至少比他们在热固性复合材料领域的同行要至少高出一个数量级。我们看到这些化学巨头,他们有着深厚的树脂和聚合物的专业知识,加上热塑性材料行业的成熟度,它们有着良好的地位和推动力,从而促进TPC行业的转型。

对于像塞拉尼斯Celanese和索尔维Solvay这样的大型企业来说,复合材料的吸引力在于提高利润率,并利用大批量应用的机会,比如作为汽车中的金属替代品。新的复合材料和应用的开发也为进一步区分他们的产品提供了空间。

我们预计在这种情况下,看到的热塑性塑料转换方法将包括:通过整合大规模制造技术将目标产品成本降低;通过在内部实现复合材料和复合材料生产来进一步巩固供应链;并利用现有的与原始设备制造商的强大关系。也会出现重大的并购活动。在最近的交易中,我们已经看到了这种趋势的证据:索尔维收购了Cytec,扩大了其产品组合,并提升了其在航空和汽车市场的活动能力。Celanese还在2017年收购Omni Plastics和Nilit Plastics,为该产品组合增加了额外的复合能力和材料技术。

方法二:用TPCs扩展复合材料的覆盖范围。热固性复合材料成型行业的结构比工业TPCs的结构更为分散,与TPC行业整体相比,其规模较小,一体化程度也较低。随着轻量化技术变得更加成熟,预计将继续以令人印象深刻的增长率(5年CAGR估计为6-7%),这些应用的利润率也更高,而这些应用的规模仍然小于热塑性塑料。

市场上热塑性塑料和热固性塑料市场的区别在于,后者对纤维增强有更多的经验,并使用更复杂的多组分树脂体系。

对于热固性复合材料的供应商来说,将其扩展到TPCs是增加产量的机会,也有可能进入热固性复合材料不太完善的市场,因为它们的循环周期太慢,成本过高或可回收性是先决条件。比如,帝人(Teijin)和TenCate。这两家公司都拥有强大的纺织能力,它们无疑加快了TPC的发展步伐,并在最近的行动中展示了我们之前提到的TPC方法的关键方面。

TenCate的热塑性产品的范围现在几乎反映了其热固性产品的范围:UD带和预浸料、增强层压板和大体积模塑化合物,可提供一系列主要性能更高的热塑性基质。这是中小型系列材料性能的重点,例如航空航天前沿、地板、支架和盖板等,我们期望从这种方法中看到。TenCate还正式确定了其行业和研究合作,通过合作伙伴加强内部竞争力和发展,例如热塑性复合材料研究中心(TPRC)的一级成员和其他欧洲财团和集群,如热塑性可负担一级飞机结构(TAPAS)和欧洲热塑性汽车复合材料协会(eTAC)。

帝人(Teijin)公司开发了用自己的碳纤维加固的TPC材料,并为低于60秒的汽车零部件提供高速加工技术。它还增加了零件生产能力和专业知识,收购了模塑商Continental Structural Plastics,并在欧洲推出了再生碳纤维增强热塑性材料。

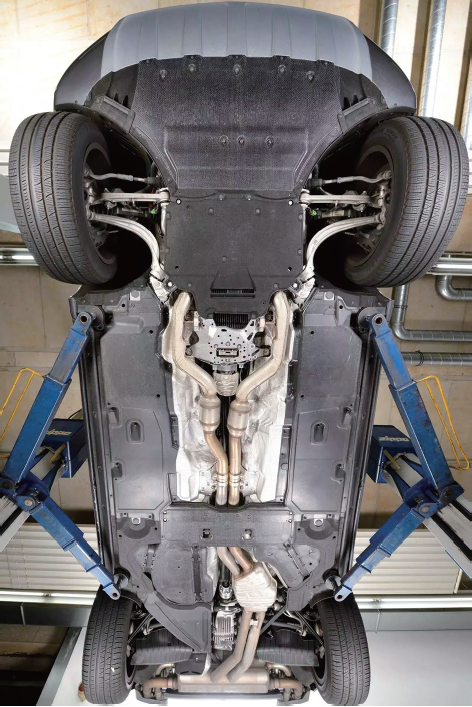

最终,我们预测这两种方法的各个方面将在接下来的五年时间里显现出来,对整个价值链的深入理解是这一复杂挂毯成功的关键。最大的热塑性塑料玩家被放置的很好,而且显然非常热衷于部署他们的发展和财务火力。最近的热塑性汽车项目,如宾利Bentayga和奥迪Q7 SUV的底盘引擎护罩、燃料箱和中心隧道的封面,均由LANXESS Tepex TPCs品牌生产。这些都是热塑性技术领导者参与真正的工业规模复合材料应用的例子,这些应用很难与热固性复合材料相匹配。因此,我们看到化学材料巨头最有可能实现最大规模的应用。

复合材料制造专家专注于高性能的TP材料,并采用下游的收购策略,以促进其知识与技术的快速应用,尤其适合于在诸如航空航天或医疗等更多利基应用中的发展。我们也期待在此看到并购活动,因为这些技术领先企业是主要热塑性塑料制造商,他们希望将热固性和热塑性复合材料专业知识整合到其运营中来,这是具有吸引力的目标。

有种趋势也开始慢慢呈现出来,就是在材料间竞争日益激烈化时,热塑性复合材料越来越多地被应用在新产品上,这种趋势将直接影响热塑性复合材料的行业动态。(文章来源于网络)

聚砜医疗干粉吸入...

聚砜医疗干粉吸入... 塑料包装材料的减...

塑料包装材料的减... 汽车功能键触摸盖I...

汽车功能键触摸盖I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...