[摘要]采用5种国内外高密度聚乙烯(HDPE)树脂在相同的吹膜条件下制备了具有不同挺度的吹膜制品,利用DSC,WAXD,SAXS等方法研究了吹膜试样的微观结构与挺度之间的关系。实验结果表明,树脂的密度或弯曲模量不能完全决定薄膜制品的挺度性能。HDPE吹膜中的大部分晶体排列均沿薄膜纵向方向,少量晶体沿着其他方向无规排列。薄膜的取向度增加,平均杨氏模量越大,挺度越好。薄膜的结晶度越大,平均杨氏模量越大,薄膜的挺度越好。薄膜制品的结晶度和取向度共同决定了制品的挺度性能。

高挺度高密度聚乙烯(HDPE)薄膜可以用于制作购物袋、复合包装膜、衬垫、农膜、食品袋、箱子内衬等。在包装应用上,若挺度不够,即薄膜太软,不利于印刷和制品形状的保持。国内对高挺度聚乙烯膜料的市场需求较大,并且呈现上升趋势,但目前该树脂材料仍大部分依赖于进口。近几年,中国石化茂名分公司已经成功开发出高挺度HDPE薄膜专用料[1]。

国内外对薄膜的力学性能已有广泛的研究,例如撕裂强度、抗穿刺性、拉伸强度等[2-4],但对薄膜挺度并没有给出明确概念。目前关于材料挺度测试的国家标准有两类:1)针对纸和纸板,执行GB/T22364—2008[5],测试方法有静态弯曲法和共振法;2)针对纺织品,执行GB/T18318.1—2009[6],将纺织品织物裁切成标准试样,放在一个平台上面,以固定速度推试样,直到试样自然下垂呈41.5°,伸出平台的长度可换算成纺织品织物的抗弯刚度或叫挺度。相对纸板,聚烯烃薄膜太软,不适合用静态弯曲法和共振法;若用纺织品的弯曲法测试,由于聚烯烃薄膜的静电作用太强,与平台会有相互作用,无法得到有效的实验结果。因此,目前尚无测试聚烯烃薄膜挺度的国家标准。

有文献指出树脂的密度和加工条件会影响吹膜的挺度性能[7],但对微观结构与挺度的关系并没有深入研究。生产树脂的厂家通常基于HDPE树脂的密度来判断用该树脂加工所得薄膜的挺度,树脂密度越大则生产的薄膜挺度越大。但也有情况与此经验规律相悖,即密度大的树脂制备的薄膜挺度比密度小的树脂制备的薄膜挺度低。

本工作采用5种国内外HDPE树脂在相同的吹膜条件下制备了具有不同挺度的吹膜制品,利用DSC,WAXD,SAXS等方法分析了吹膜试样的微观结构与挺度之间的关系。

1实验部分

1.1原料

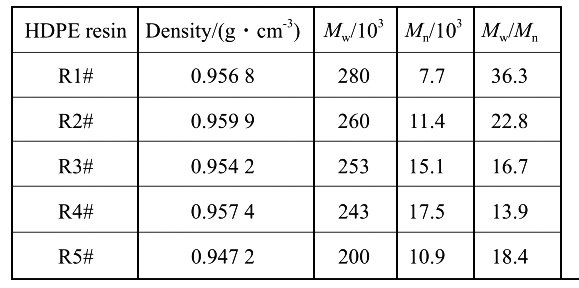

五种HDPE的编号及基本参数见表1,制备的吹膜分别记为F1#,F2#,F3#,F4#,F5#。根据薄膜用户包装使用情况反映的薄膜挺度优异程度顺序为:F2#>F1#>F3#>F4#>F5#。

表1五种HDPE的编号及性能

1.2吹膜条件

采用德国Collin公司E45P型吹膜机进行吹膜,加工温度为195℃,螺杆转速30r/min,牵伸速率4.7m/min,模口直径80mm,幅宽为15~16cm,薄膜厚度约为25μm。

1.3物理机械性能测试

弯曲模量按GB/T9341—2008[8]规定的方法测试;杨氏模量按GB/T1040.3—2006[9]规定的方法测试,拉伸速率50mm/min,分别测试了薄膜纵向(MD,顺着机器输出方向)和横向(TD,垂直机器输出方向)的杨氏模量。

1.4表征方法

采用Perkin-Elmer公司Diamond DSC型示差扫描量热仪研究HDPE试样的结晶行为和熔融行为:在氮气氛围中,首先将试样以10℃/min的速率升至160℃并保持5min以消除热历史,然后以10℃/min的速率降至0℃,再以10℃/min的速率升至160℃。本工作中树脂的热性能是依据后两遍循环过程所得数据曲线,薄膜的热性能是依据第一遍升温所得曲线数据。

WAXD采用Bruker公司D8Discover型二维X射线衍射仪测试:管电压45kV,管电流900μA,CuKa射线(波长0.154nm),光束直径0.5mm,二维面探测器的分辨率是2048×2048,像素尺寸68μm×68μm,试样至探测器距离为62.8mm。由于膜较薄,为了有较好的散射信号,将薄膜折叠至厚度约100μm之后进行数据采集,试样曝光时间为600s。

SAXS采用Bruker公司Nanostar型小角X射线散射仪测试:X光波长为0.154nm,二维探测器分辨率为1024×1024,像素尺寸100μm,试样到探测器的距离为1052mm,散射矢量范围是0.07~2nm-1,SAXS的数据为扣除背景后的数据。由于膜较薄,为了有较好的散射信号,将薄膜折叠至厚度约500μm之后进行数据采集,试样曝光时间为1800s。

2结果与讨论

2.1树脂的热性能及弯曲模量

HDPE树脂粒料的热性能和弯曲模量见表2。结晶度根据测得试样的熔融热焓与聚乙烯100%结晶的理论熔融热焓(293J/g)的比值计算[10]。从表2可看出,5种HDPE树脂的结晶度、密度及弯曲模量的变化趋势一致,即结晶度越大,密度越大,则弯曲模量越大。故通常认为高结晶度(高密度)树脂具有高弯曲模量,因此制备的吹膜的挺度性能就越佳。一般情况确实也与此经验规律吻合。R2#的结晶度最高,R5#的结晶度最低,薄膜用户也反映R2#树脂制备的薄膜挺度最高,R5#树脂制备的薄膜挺度最低。但R3#和R4#却不符合树脂密度高则吹膜挺度高的规律。R3#的熔点、结晶温度、结晶度及弯曲模量均比R4#低。但在相同工艺下,R3#制备的吹膜的挺度优于R4#制备的吹膜。这说明不能仅从树脂密度或弯曲模量判断薄膜制品的挺度性能,注塑样条的弯曲模量并不能代表薄膜制品的挺度性能。

表2HDPE树脂的热性能及弯曲模量

2.2薄膜的微观结构

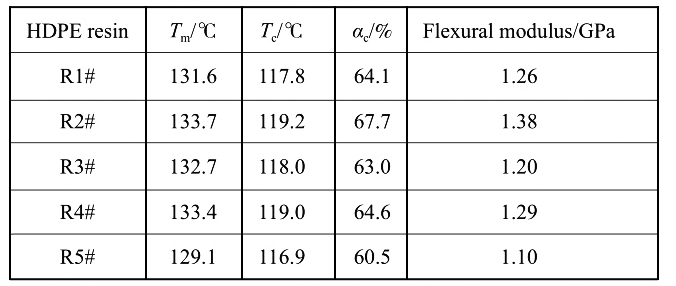

2.2.1薄膜的热性能

HDPE吹膜第1遍升温曲线所得熔点及结晶度见表3。从表3可看出,薄膜的结晶度顺序为:F2#>F1#>F3#≈F4#>F5#。相比树脂原料,F3#和F4#的熔点和结晶度差异很小,基本相近,说明加工会改变材料的热性能,进而改变材料的使用性能。从结晶度看F3#和F4#薄膜制品的数值相近,不能用于解释薄膜挺度性能的差异,所以应进一步分析薄膜制品的微观结构。

表3 HDPE吹膜的熔点和结晶度

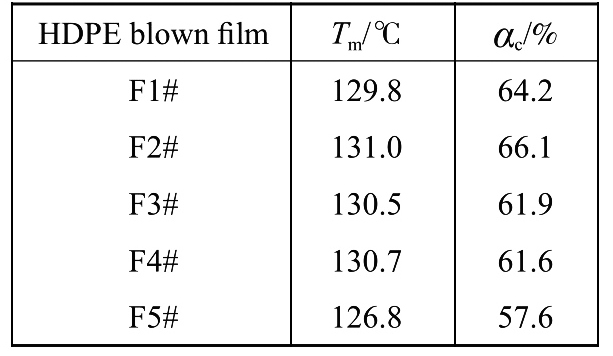

2.2.2 晶体微观结构

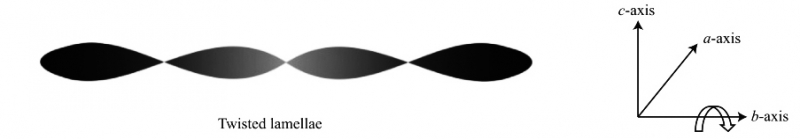

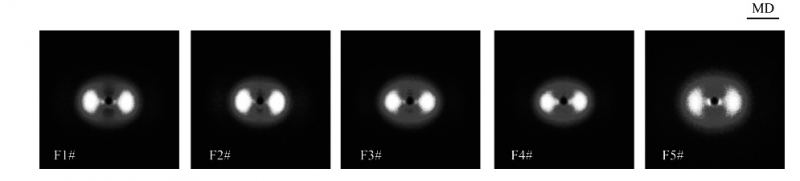

HDPE吹膜试样的WAXD谱图见图1。从图1可看出,二维WAXD上有两个德拜环,内环信号来自聚乙烯晶体(110)晶面衍射,外环信号来自(200)晶面衍射[11]。(110)晶面主要沿TD取向分布,(200)晶面主要沿MD取向分布。已有大量工作研究了聚乙烯晶体在外力场下形成晶体取向的微观结构,聚乙烯晶体在外力场下取向的微观结构可分为3类[12-13]:1)Keller/MachinⅠ模型(或称为排核取向,a轴取向),二维WAXD的特征是(200)晶面沿着MD取向,(110)晶面分离轴取向,在实空间晶体的a轴和c轴绕着b轴旋转,片晶是扭转的;2)Keller/MachinⅡ模型(或称为c轴取向),二维WAXD的特征是(110),(200)晶面均沿MD取向,c轴沿取向方向排列,片晶不发生扭转;3)介于两者之间的中间态,二维WXRD的特征是(110),(200)晶面均沿分离轴取向,有部分扭转的片晶。Keller/MachinⅠ在弱流动场下出现,Keller/MachinⅡ在强流动场下出现。从图1可看出,5组吹膜不是c轴取向的晶体,而是属于Keller/MachinⅠ模型和中间态,说明吹膜工艺是在弱应力场下形成的,晶体生长是扭转模式,如图2所示[12]。

图1HDPE吹膜试样的WAXD谱图

图2聚乙烯扭转生长片晶的示意图

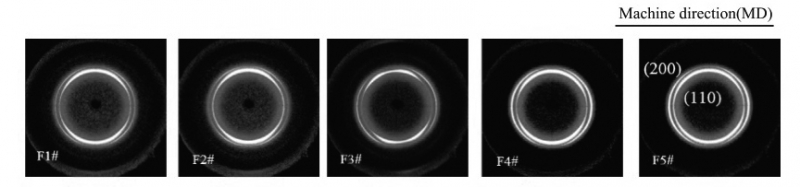

2.2.3 长周期取向

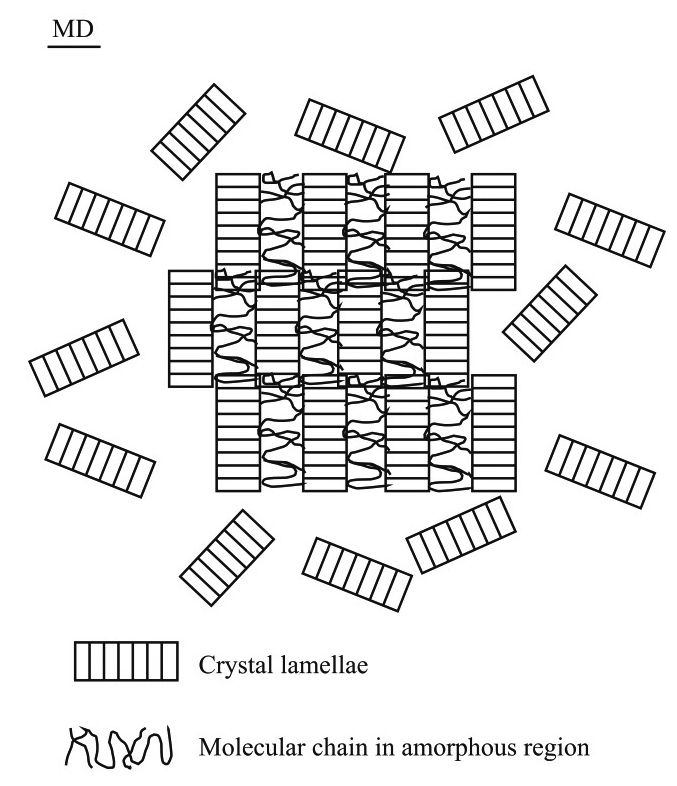

HDPE吹膜试样的SAXS二维图形见图3。从图3可看出,5组试样在SAXS图案的二维平面均有散射信号,并在MD方向出现亮光斑。表明五组试样的大部分晶体排列均沿MD方向,少量晶体沿着其他方向无规排列,模型见图4(为了简化,模型图中没有示意扭转生长的片晶)。

图3HDPE吹膜试样的SAXS二维图形

图4HDPE吹膜试样的片晶空间排列模型

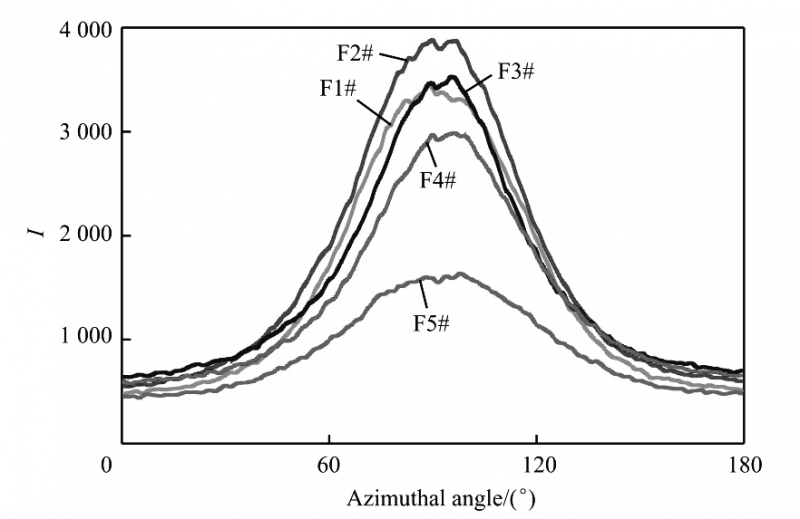

图5为晶体长周期散射强度随方位角变化的分布图。从图5可看出,五组试样的方位角取向强度及半峰宽均有差异,因此可初步判定五组试样的取向度是不同的,即片晶在薄膜平面内的分布有差异。

图5吹膜试样散射强度随方位角变化的分布图

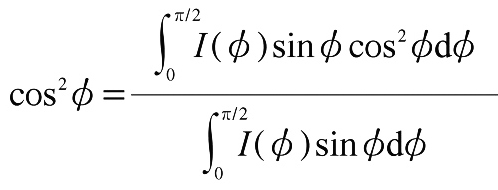

通过曲线数据,利用式(1)进一步计算可得到Hermanns取向度(f)[14-15]。

f=(3cos2z-1)/2 式中,

z为方位角,º;I(z)为长周期强度随z的变化。

当片晶的法线方向无规(任意)取向时,f=0;当理想取向即片晶的法线方向与参考方向完全平行时,f=1;片晶的法线方向垂直参考方向时,f=-1/2。取向度f代表了片晶法线方向在薄膜平面内对于参考方向MD的择优分布情况。

根据一维电子密度相关函数可以计算长周期和片晶厚度[16]。吹膜试样的取向度(参考方向为MD)、长周期和片晶厚度见表2。从表2可看出,R4#和R2#的结晶温度略高,故制备的F4#和F2#的片晶平均厚度略大;R5#的结晶温度略低,故制备的F5#的片晶平均厚度最小。片晶厚度会直接影响屈服强度,随片晶厚度增大,材料的屈服强度增加[17-18]。看到五种薄膜制品的取向度顺序为:F2#>F1#>F3#>F4#>F5#。有文献表明取向度增加会导致模量增加[19-20]。五组薄膜制品取向度的顺序与薄膜用户反映的薄膜挺度优异程度顺序一致。

表4HDPE吹膜试样的取向度、长周期和片晶厚度

2.3挺度与结晶度及取向度的关系

挺度是制品在弹性形变范围内受力弯曲时所产生的单位阻力矩。有文献提出纸片挺度(S)的计算公式为式(2)[21]。

S=EA/b=Ed3/12 (2)

对于矩形截面:

A=bd3/12 (3)

式中,E为杨氏模量,N/m2;A为截面惯性矩,m4;b为试样宽度,m;d为厚度,m。

从式(2)可看出,对于矩形形状的纸片,其挺度与模量及厚度的三次方乘积成正比。在厚度相同的情况下,挺度与杨氏模量成正比。周文志[22]在聚对苯二甲酸乙二醇酯薄膜挺度的研究中,用杨氏模量与双向拉伸聚对苯二甲酸乙二醇酯膜制品的挺度相关联。

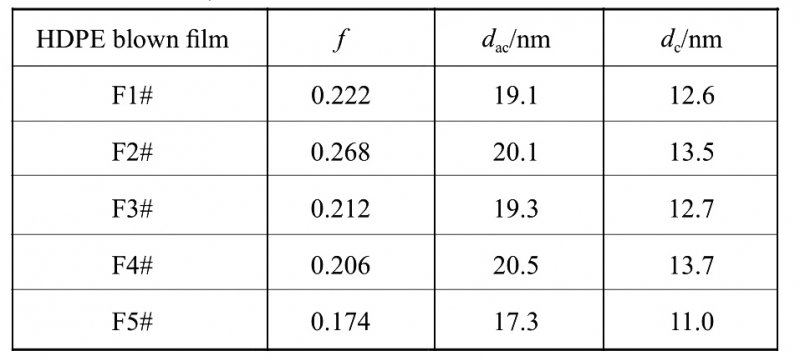

从图1和图3可看出,薄膜的取向结构导致MD和TD方向的模量不同。因此分别测试了MD和TD方向的杨氏模量,结果见表5。从表5可看出,薄膜的杨氏模量与用户反映的薄膜挺度优异程度顺序一致,即F2#>F1#>F3#>F4#>F5#。另外,可以看到沿TD方向的杨氏模量比沿MD方向的高。根据图4可知,取向片晶是互相贯穿的。当发生小拉伸形变时,TD方向主要是取向晶体骨架贡献力;MD方向由晶体骨架和非晶区网络综合贡献力,非晶区的模量小于晶区模量,因此TD方向的杨氏模量大于MD方向的杨氏模量[17-18]。

对于纤维或纺织品,由于两个方向的模量差异大,故分别用MD和TD两个方向衡量制品的挺度。HDPE吹膜两个方向的模量虽有差异,但差异均小于30%,且从应用角度上看,HDPE吹膜用于包装时,挺度某种程度是整体薄膜均衡的结果,因此可用吹膜制品MD和TD方向的平均杨氏模量,即(EMD+ETD)/2,代表制品的整体挺度性能。

表5HDPE吹膜试样MD和TD方向的杨氏模量及薄膜的平均模量

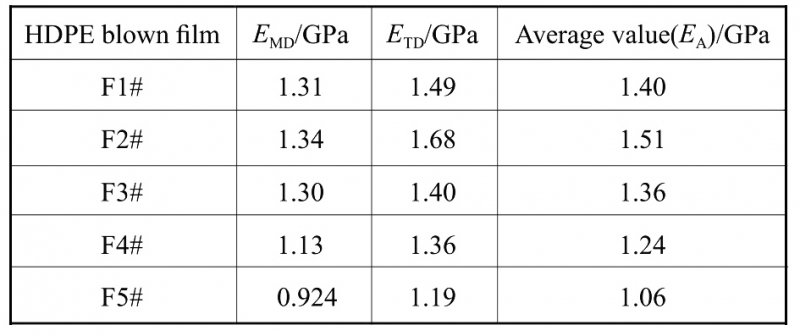

薄膜平均杨氏模量与薄膜结晶度的关系见图6。从图6可看出,薄膜的结晶度越大,薄膜平均杨氏模量越大,薄膜的挺度越好。F3#与F4#的结晶度很接近,分别是61.9%和61.6%,但F3#的平均杨氏模量却大于F4#。

图6HDPE薄膜平均杨氏模量与薄膜结晶度的关系

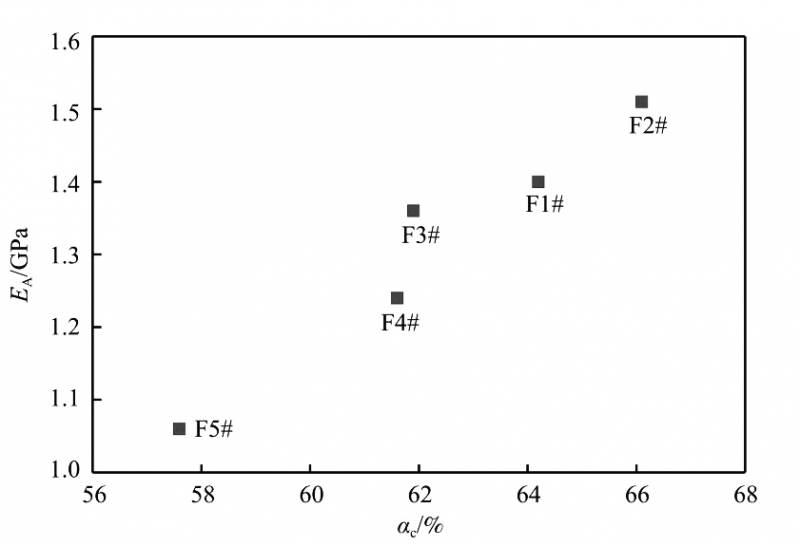

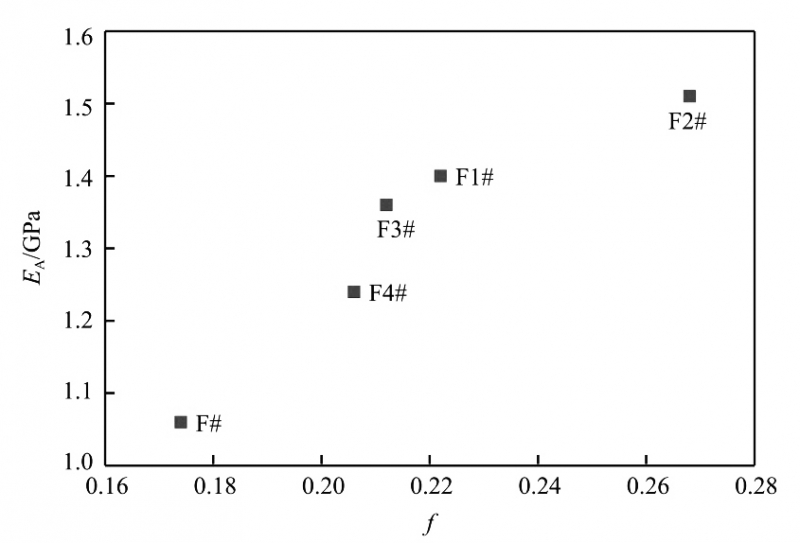

图7为薄膜平均杨氏模量与取向度的关系。从图7可看出,薄膜的取向度越大,薄膜的平均杨氏模量越大,薄膜的挺度越好。F3#的取向度明显大于F4#,F3#的平均杨氏模量也明显大于F4#。在相同工艺下,两组膜取向度存在差异的原因主要是因为相对分子质量不同。从表1可看出,R3#的Mw大于R4#,因此在吹塑过程中F3#更容易发生取向。

综上所述,薄膜制品的结晶度和取向度共同决定了制品的挺度性能。

图7HDPE薄膜平均杨氏模量与薄膜取向度的关系

3结论

1)不能仅从树脂密度或弯曲模量判断薄膜制品的挺度性能,注塑样条的弯曲模量并不能代表薄膜制品的挺度性能。

2)HDPE吹膜中聚乙烯晶体的微观结构属于Keller/MachinⅠ模型和中间态,吹膜工艺是在弱应力场下形成的,晶体生长是扭转模式。大部分晶体排列均沿MD方向,少量晶体沿着其他方向无规排列。

3)薄膜的取向度增加,平均杨氏模量越大,挺度越好。五组薄膜制品取向度的顺序与薄膜用户反映的薄膜挺度优异程度顺序一致。

4)薄膜的结晶度越大,平均杨氏模量越大,薄膜的挺度越好。薄膜制品的结晶度和取向度共同决定了制品的挺度性能。(文章来源于网络)

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...