使用热塑性复合导轨代替铝制导轨给固定玻璃、卷帘式天窗模块带来了很多好处。

由Webasto SC领导的法国团队开发了一种新型的固定玻璃、卷帘式天窗模块,该模块首次使用热塑性复合导轨取代了传统的铝导轨。首先在法国雷诺集团生产的多用途汽车上实现商业化,这一改变节省了重量、成本和模具,消除了硬件和多个加工步骤,简化了装配线安装,降低了运营噪音,并在车内人员和天窗玻璃面板之间腾出了13毫米的额外净空空间。

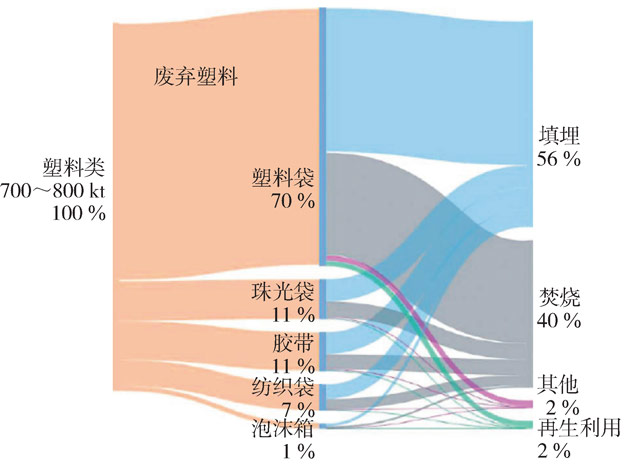

卷帘天窗模块在欧洲生产的汽车上通常用于覆盖固定玻璃车顶系统——通常是大型全景车顶,几乎覆盖车辆车顶线的整个宽度和长度。当它们被使用时,其功能与刚性遮阳伞差不多,可以阻挡过多的阳光,减弱风雨带来的噪音。它们由一种薄而轻的阻挡织物组成,沿着机动轨道展开,然后再绕着一个主轴卷起来,主轴位于车顶后部车顶下方的车体内部。

传统的天窗装配

过去,汽车行业一直使用铝制轨道将天窗的卷帘模块连接到白车身(BIW)车顶结构的天窗结构上,尤其是在大型透明固定玻璃天窗系统的情况下,通常跨越整个车顶的长度和宽度。这些导轨安装在车顶的驾驶员侧和乘客侧,这种卷帘式天窗系统具有双重作用,因为它们形成了滑动表面,当卷帘卷起时,电动织物卷帘沿着该滑动表面行进,从而允许更多的光进入车辆内部,或反之操作以减少光线。

铝轨的传统制造工艺是从一个固定的截面铝型材开始的,需要一个劳动密集型的、多步骤的研磨和抛光过程,以实现轨道的复杂形状,包括:切割长度;通过冲压形成小褶皱;塑造曲线;不能通过冲压工具预成形的复杂形状的加工/铣削(在每一步之后需要一个工具组/操作和质量控制检查);阳极氧化黑色或天然颜色;组装电缆夹、螺旋电缆夹、定心/定位销和螺母。

虽然铝轨代表了已知的、成熟的技术,但它们也有缺点。铝是一种昂贵的原材料,而且在弯曲成复杂形状方面比钢铁更具挑战性。另一方面,为了保护环境,处理用于防止腐蚀的阳极化化学品是一项重大的额外成本。其制造过程长且复杂,模具成本高。此外,增加功能的工作需要使用通过附加组装步骤应用的附加硬件。

每一辆乘用车的制造和型号都使用略微不同的形状和长度的轨道,因此天窗制造商必须在给定的天窗模块的生产运行期间生产和储存大量的库存。

新的轨道概念

基于其他成功的天窗框架从铝到复合材料在更小尺寸的移动玻璃天窗系统上的转换,Webasto的团队决定进行一项研究,看看在卷帘天窗系统上是否还有更大的侧轨可能转换为复合材料。(前后横梁已在这种系统上转换为复合材料——通常是玻璃纤维增强聚丙烯GR-PP。)目标是增加功能,减少制造步骤和零件数量,降低成本和零件重量,且仍符合OEM的性能要求。

研究小组首先研究了导轨的功能和运行条件,并确定了导轨最关键的特性,即导轨能够促进电动遮阳伞的平稳运动,使前后、左右方向的运动方向一致。要做到这一点,轨道需要精确的几何形状和沿其整个长度的恒定截面,其长度可以大于一米。此外,轨道必须有足够的结构以提供与其他天窗/组件的安全连接,包括前后天窗横梁和天窗结构本身、电机机构、天窗玻璃和顶盖。为了满足OEM的要求,机动遮阳伞必须在低滑移噪声水平下工作,以减少机舱内部的噪音/振动/刺耳的声音(NVH)。

首先抛弃了热固性基体和热塑性塑料。与热塑性复合材料相比,热固性复合材料的密度较高,成型周期较慢,需要更多的模具后整理。其还可能产生雾化和挥发性有机化合物(VOC)排放。由于OEM要求非常严格的尺寸控制——特别是为了避免扭曲变形,这将妨碍遮阳伞的顺利运行,从而聚酰胺、聚丙烯(PP)和热塑性聚酯被淘汰。铝导轨需要润滑脂才能顺利进行遮阳作业,Webasto的工程师还不确定复合导轨是否需要润滑剂,聚碳酸酯由于其较差的耐化学性和应力裂纹倾向而被淘汰。丙烯腈丁二烯苯乙烯(ABS)无法承受天窗的110℃热需求。

Webasto团队之前曾使用玻璃纤维增强苯乙烯马来酸酐/ ABS(GR-SMA / ABS)作为移动玻璃天窗框架,因此他们将注意力集中在这种材料上,这种材料已经在汽车工业中用于仪表盘基片几十年了。GR-SMA / ABS低密度、坚硬且坚固,在很宽的温度和湿度范围内具有非常低的翘曲和变形。因为它是无定形的,所以不需要考虑后模具后结晶和收缩。此外,它可熔融再加工,焊接良好,其马来酸酐成分确保了与各种基材的高粘合强度,包括用于将玻璃屋顶连接到天窗模块的聚氨酯结构粘合剂。

Webasto向其GR-SMA / ABS树脂供应商Polyscope Polymers BV寻求建议可用的等级。 Polyscope提供了两种可能性——5%-GR XIRAN SGH30EB和30%-GR XIRAN SGH60EB,然后在Webasto进行了小规模实验室测试。30%-GR等级偏硬,但不需要更高的E模量来确保防晒剂的顺利使用。测试显示15%-GR等级能够达到机械性能指标,所以团队选择使用这种材料,不仅用于左右侧导轨,也用于前横梁。后横梁仍保留GR-PP。

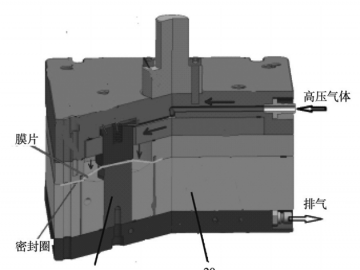

下一个决定是使用何种工艺用于生产轨道。该团队最终决定采用注塑成型工艺。注塑成型可以快速、精确地生成非常复杂的3D结构,具有光滑的表面和美观性,并具有出色的可重复性和再现性(R&R)。此外,它还可以模制孔、切口、卡扣,甚至夹子被模压,减少二次加工。但对于目标应用,缺点是注射成型不能在单个步骤中产生中空结构(需要将每个导轨模制成两件然后连接。)而且工具可能很昂贵。团队将多个部件合并到一个系列工具中,以降低模具成本。

概念证明

随着基本概念看起来很有希望,OEM Groupe Renault和模塑商AARK-Shapers加入到开发团队。该项目的目标是在2016款雷诺风景(五座)和七座多用途车(MPV)上设计一个固定玻璃卷帘天窗模块的复合轨道系统。该团队决定将每个轨道都设计为具有高水平的功能集成,在左右两侧的轨道之间具有镜像对称性,并且设计适用于标准(轿车/五座)和长(货车/房车/七座)车型。该团队设计的各个方面现已获得三项专利。

为了保持工具成本的可控性,该团队优化了模具设计,允许左右导轨的顶部和底部、前横梁,以及连接到后部GR-PP横梁的三个粘接界面(分别模塑)在每个循环中生产。另一个节省成本的步骤是AARK-Shapers使用模块化块(插入/移除以运行长轨和短轨版本)而不是昂贵的工具滑块。要在大型系列工具中模制所有八个GR-SMA / ABS组件,这需要一个夹紧力为1,500 kN的注塑机。选择超声波焊接连接顶部和底部导轨,并设计和制造了一个特殊的装配夹具。

原型设计和测试阶段使团队能够完成轨道设计,预测生产挑战并确保零件通过雷诺的验证测试,其中包括:

◆10000个生命周期的耐久性测试。

◆在-20℃至110℃的温度范围内,95%相对湿度(RH)下进行三轴振动测试。

◆温度循环从85℃到-20℃到50℃,95%相对湿度(RH)下到110℃。

◆粘接后的剥离强度和剪切强度。

◆雷诺NVH的驾驶噪音测试。

◆翻转“螺旋”测试。

◆在23℃下的卷帘操作速度至少为75毫米/秒。

“将挤压铝导轨转换成天窗卷帘的塑料解决方案的想法最初是Webasto想到的,并且已经获得专利很长一段时间了。”Webasto研发部门的Jacques Vivien解释说,他是设计成本的行业专家。“然而,直到最近,都没有工程塑料能达到这项功能的严格要求。”候选材料必须满足尺寸精度要求;稳定性好,耐温度和湿度变化;能保持刚度和滑动能力;表现出优异的粘合性;做到所有这些并保持成本竞争力。

超出预期

经过两年多的生产和销售,复合导轨的性能达到了预期的水平,并在OEM和客户层面都获可以看到许多优势。例如,ARRK-Shapers的巧妙工具已经从该计划中削减了大量成本。Webasto的设计比传统的铝制组件具有更大的功能集成,并且选择注塑成型可在单次注塑中创建复杂结构,从而消除了硬件和模具后加工,同时降低了成本。仅轨道生产就从七步减少到两步。

在雷诺的装配厂,包括卷帘在内的新的天窗系统,完全组装和测试为一体式单元,由机器人粘合到车顶,省去了两到三个组装步骤,并允许重新分配操作人员,进一步降低了成本和时间。最初的系统成本降低了20%左右,但新模块的零部件更少,这预计将长期降低保修成本,这可以通过雷诺公司已经看到的更低的百万分之一(PPM)缺陷零件和更高的质量来表明。另一个好处是Z轴元件堆叠减少了13 mm,因为整个模块直接粘接到白车身(BIW)屋顶结构而不是传统的两到三步工艺将导轨用螺钉固定在BIW上,然后将模块固定在导轨上。这不仅为工人提供了更多的装配线空间,而且在车辆使用期间也为更高的车辆乘客提供更多的顶部空间。另一个细微的改进是,在遮阳操作期间不需要润滑脂并且降低了噪音/振动/粗糙度(NVH)。与铝一样,复合材料导轨完全可回收利用,但最初生产它们所需的能量较少,并且在车辆使用寿命结束时需要回收利用。(文章来源于网络)

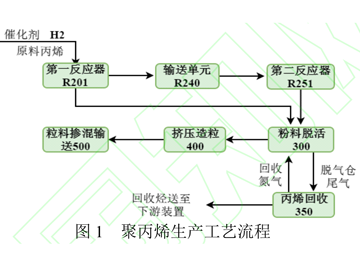

聚砜医疗干粉吸入...

聚砜医疗干粉吸入... 塑料包装材料的减...

塑料包装材料的减... 汽车功能键触摸盖I...

汽车功能键触摸盖I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...