1、模温对塑件质量的影响

1)成形性能

·模温过低,会降低熔体流动性,可能发生欠注;

·模温过高,会加强熔体流动性,制品收缩率增大,影响尺寸精度。

·模温恒定,可减少成型收缩率的波动,制品尺寸稳定,成形质量均匀。

2)塑件变形

·模温稳定,冷却均衡,可以减小塑件变形。

·模具温差过大,会使塑件冷却不均匀,收缩不一致,由此产生应力而引起塑件翘曲变形,尤其壁厚不均和形状复杂的塑件更为突出。

3)尺寸稳定性

·模温恒定,可减少成型收缩率的波动,提高尺寸稳定性。

·结晶性塑料,模温高有利于结晶过程的进行,充分结晶的塑件,在存放或使用中不会发生尺寸变化;但结晶度高收缩大。

·对较柔软的塑料,成形中宜用低模温,有利于尺寸稳定。任何一种材料,模温恒定,收缩一致,均有利于提高尺寸精度。

4)力学性能

·模温低,塑件熔接痕明显,降低强度;结晶型塑料,结晶度越高,塑件应力开裂倾向越大;为减小应力,模温不宜过高。

·对PC一类高粘度的非结晶型塑料,其应力开裂与塑件内应力大小有关,升高模温有利于减小内应力,减小应力开裂趋势。

5)外观质量

一般塑件,适当提高模温能有效改善塑件外观质量,使塑件表观光泽,轮廓清晰,降低粗糙度。

2、模温对生产效率的影响

模具工作时的温度是周期性变化的。注射熔体时,模温高,脱模时模温低。

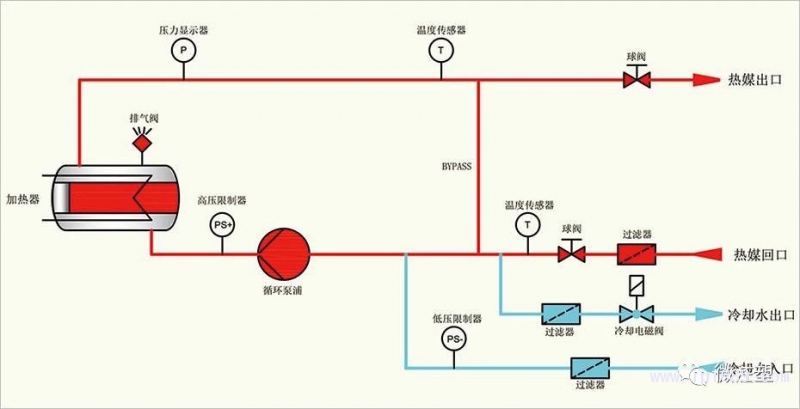

模具可看成一个热交换器。其热量的传递主要靠对流、辐射和传导等方式完成。塑料熔体以200℃左右的温度注入模具,冷却到制品脱时约60℃左右的温度。其间所释放的热量约有5%左右以辐射、对流的方式散发到大气中,其余95%左右将由冷却介质带走。

模具的生产效率主要取决于冷却介质的热交换效果。

缩短冷却时间,提高生产效率的措施:

1)提高模板对冷却介质的传热系数

2)提高模具与冷却介质之间的温度差

3)增大冷却介质的传热面积(文章来源于网络)

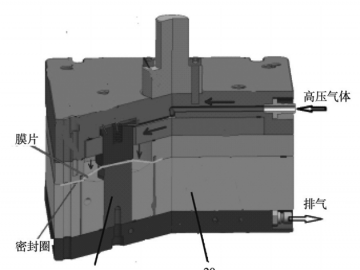

聚砜医疗干粉吸入...

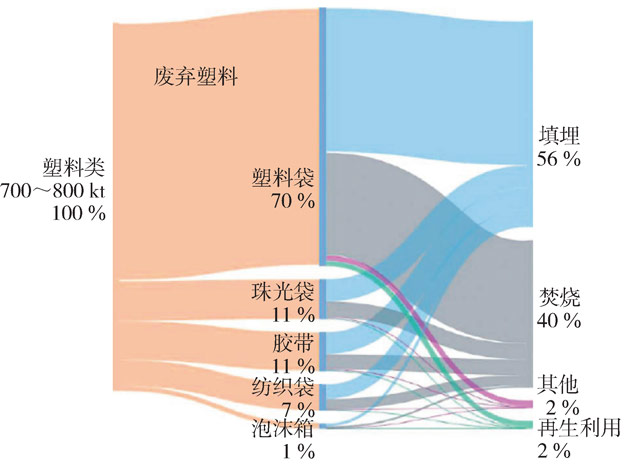

聚砜医疗干粉吸入... 塑料包装材料的减...

塑料包装材料的减... 汽车功能键触摸盖I...

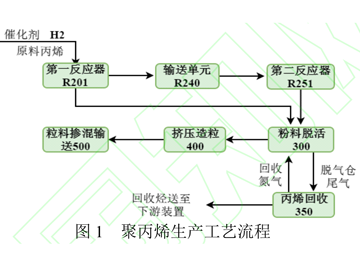

汽车功能键触摸盖I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...