目前在中国,塑料在汽车行业的应用尚处于初级阶段。在欧洲,车用塑料的重量占汽车自重的20%,平均每辆德国车使用塑料近300千克,占汽车总重量的22%。与国外相比,国产车的非金属材料用量仍然偏少。国产车的单车塑料平均使用量为78千克,塑料用量仅占汽车自重的5%—10%,所以在汽车本体塑料化的道路上中国有很大的发展前景。而汽车轻量化在国家推行新能源汽车的进程中,也是不可或缺的因素之一,化学微发泡制品也将是汽车塑料制品未来的优选方案,所以化学微发泡注塑设备及成型工艺应用前景十分广阔。

化学微发泡(Microcellular Foaming) 是指以热塑性材料为基体,化学发泡剂为气源,通过自锁工艺使得气体形成超临界状态,在注入模腔后气体扩散内压的作用下,使制品中间分布尺寸为十几到几十微米的封闭微孔发泡。目前,微发泡注塑成型技术突破了传统注塑的诸多局限,在基本保证制品性能不降低的基础上,可以明显减轻制件重量和成型周期,并具有内应力和翘曲小、平直度高、无缩水、尺寸稳定等特点。

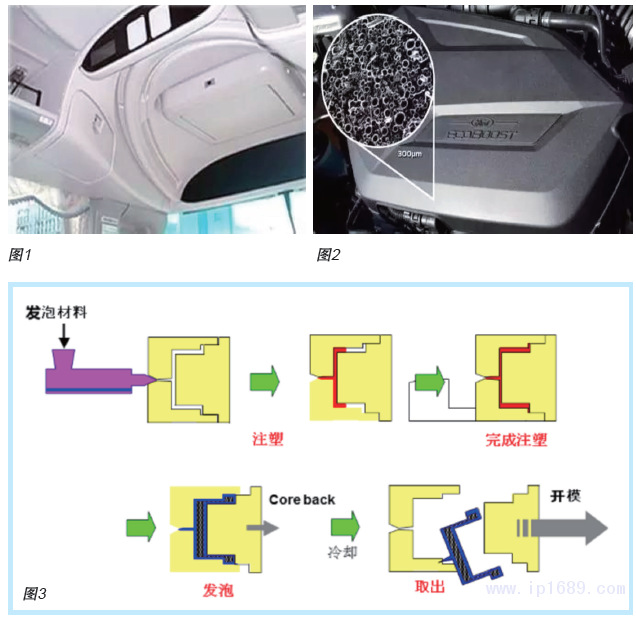

据调查,汽车整体重量每减少100千克,百公里油耗可降低0.3-0.6升。随着国家第二阶段燃油指标5L/100Km要求,以及电动汽车的推广与普及,汽车材料轻量化已成行业潮流。在汽车非金属材料零部件轻量化领域,化学微发泡材料在汽车内饰件中有大范围应用,主要在汽车的车门内衬板、仪表板、后门内衬板、底护板等部位,如图1和图2所示。化学微发泡技术是各大汽车厂商竞相使用的主要技术手段。当前,由于环保和节能的需要,汽车轻量化已经成为世界汽车发展的潮流。特别是在我国推行新型节能汽车的今天,国家预计在2030年全面禁止油压汽车的销售,汽车轻量化进程显得尤为重要。当下充电续航里程问题炙手可热,不过整车质量尽可能小的车型,续航里程必然也会增加。

现在给大家介绍的这种化学发泡微开成型技术能够广泛应用在汽车的车门内衬板、仪表板、后门内衬板、底护板等关键部位上。而对于汽车产业来说,汽车门板的厚度大约在2mm,尺寸约500到1000mm,而且汽车表面的光洁度要求较高,传统的发泡成型技术已经不能满足汽车门板成型工艺的生产,必须采用新型的微开发泡成型技术才能满足,这就是我们现在介绍的化学微开发泡成型技术。

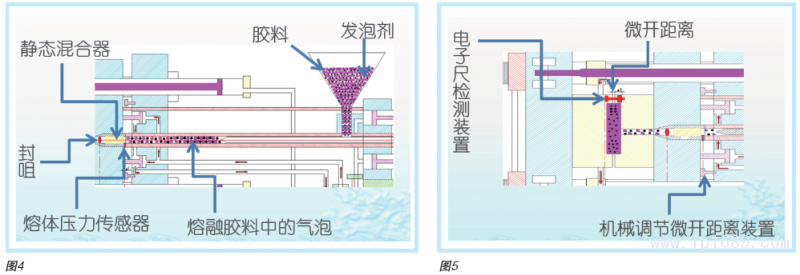

化学微开发泡技术的基本原理:发泡剂在胶料筒里溶解成微小气泡和熔融胶料融合,经高速射胶射进密封的模具模腔,密封的模具模腔微开一小段距离(0.5 - 2.5mm),在模腔内气体排出的同时模腔压力降低,小气泡变成均匀的大气泡,在塑料制品内形成均匀致密的气泡层,冷却定型后得到合格的发泡制品,发泡原理如图3所示。

汽车微开发泡技术的基本设备及原料:二板式注塑机,发泡制品专用模具,发泡剂和基本原料(汽车用塑料一般为括聚丙烯、聚氨酯、聚氯乙烯、热固性复合材料、ABS、尼龙和聚乙烯)。

微开发泡成型技术对设备的要求:

首先, 微开发泡的原理及过程,所需要的是熔融胶料和发泡剂的充分融合,对应的注塑机射台部分要求如下,如图4所示:

◆需要气动封嘴封住熔融胶料,防止胶料在熔融过程中流出;

◆需要熔体压力传感器控制熔胶压力,确保熔胶过程中发泡剂受到一定的压力不分解;

◆需要静态混合器,确保在注射过程中胶料和发泡剂充分混合。

为了防止气泡在注射过程中分解放大,造成气泡梯度性差异,需要射胶速率不小于1千克胶料/秒,绝对线速度达与200毫米/秒,最好采用储能射胶。

其次,微开发泡过程对合模部分的要求如下,如图5所示:

◆需要二板式开合模注塑机,能够满足二次开合模功能,同时合模吨位在1200吨到1600吨,满足通用汽车门板尺寸要求;

◆合模部位需要有微开调节装置,以保证模具的微开精度调节;

◆需要在模具上增加微开检测装置,确保微开精度。

最后,发泡机专用模具需有良好的排气性能,保证在高压合模后注射进模腔气体能顺利排出,同时微开过程也需要排气顺畅,确保制品表面光滑平整,如图6所示;

化学微开发泡成型技术的成型过程下:

◆熔胶时,封咀关闭,塑化马达带动注塑螺杆转动,胶料原料和发泡剂通过塑化螺杆在熔胶筒内分解成熔融胶料和小气泡,同时确保熔融胶料内有一定的压力值,防止小气泡分解放大,熔融胶料的压力值可以通过熔体压力传感器读出;

◆当后模具贴住前模具时,高压唧芯推动增压板带动后模具贴紧前模具,此时系统起高压合模力;

◆射胶时,封咀打开,熔融胶料和小气泡通过静态混合器进一步混合后高速射进后模具和前模具形成的模腔。

◆在熔融胶料和小气泡快速充满模腔后,封咀关闭,高压唧芯带动增压板使得前模具离开后模具一段距离△L′,同时非接触电子尺通过感应磁环检测到△L′;此时因为开模后模腔压力降低,半成品制品里的小气泡胀大为大气泡。

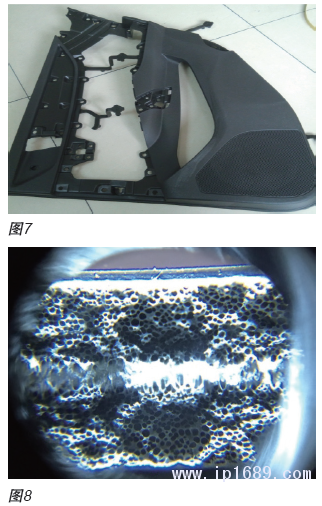

◆冷却完成后,模具打开,得到完整的发泡制品,发泡制品样品及剖面视图,如图7、图8所示。(文章来源于网络)

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...