摘要: 本文对注塑机的工作原理进行了简单的介绍,并借鉴螺杆头部常用的几种结构形式,设计了带有止回环、止回环座和销钉型混炼环的螺杆前端头部结构,使螺杆对熔料的塑化能力进一步得到提高。

注塑成形是以一种高压高速的形式将熔料注入闭合的模具型腔中,经冷却定型后,得到与模具型腔一致的塑料制品的成型方法。用来成型几乎所有的热塑性和某些热固性塑料制品的机器叫塑料注塑成形机,简称为注塑机,它可以一次注射成形出质量较高、形状复杂的塑料制品。随着注塑制品应用范围的扩大,注塑成形工艺技术也在不断发展,注塑机的类型也在持续增加。根据注塑机注塑装置与合模装置的轴线排列方式不同可以分为卧式注塑机、立式注塑机和角式注塑机,也可根据螺杆的形式不同分为螺杆式和注塞式两大类, 以及根据成形制品精度高低及成形工艺方法等来分类 [1]。

1 注塑机的工作原理

注塑过程必须要求塑料以熔体状态进入闭合模具模腔, 并且要保证塑料熔体应具有足够的压力和流速,以保证能及时充满模腔,各种注塑机由于其结构不相同,导致注射成形的动作可能不同。现以所示的螺杆式注塑机成形过程来说明注塑机的工作原理,首先将注射模具合模,固体塑料粒通过料斗进入料筒的末端,借助于螺杆的推力和剪切力将固态塑料塑化成熔融状态;其次在注射油缸的推动下,料筒前端喷嘴将熔融的物料注射到模具中,当熔料充满模腔被压实后, 螺杆不动,模腔保压补料;最后待制品冷却后,注射装置后退, 开模取出制品,清理闭合模具,为下一次注射做准备 [2]。

注塑机的动作过程总结为:料斗进料——螺杆塑化—— 注射喷嘴前进——注射——保压补料——预塑——喷嘴后退——冷却——开模取制件——清理闭合模具(为下一次注射做准备)。

2 螺杆头部混炼环结构设计

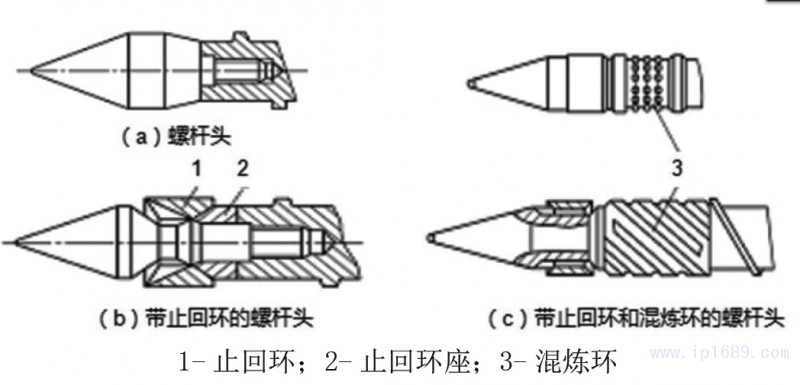

注塑装置的零部件包括料筒、注射柱塞(螺杆)、喷嘴和螺杆传动装置等,其中注塑螺杆是螺杆式注射装置塑化部件的重要零部件,主要由进料段、熔融段、均化段和头部结构组成。螺杆头部的几种结构,一般将螺杆头部制造成可拆卸的形式,这样便于安装和更换零件,如图 1 所示。(a)为较简单的螺杆头部基本形式,圆锥形的螺杆头部是为了减少注射时熔料的流动阻力,防止熔料停滞使温度升高而引起分解现象。(b)与(a)不同之处在于安装了功能类似与单向 阀的止回环和止回环座,目的是在高压注射低粘度熔料时, 防止出现熔料沿螺杆和料筒之间的间隙倒流,进而影响注射压力和注射量的准确性。(c)相较于(b)又增设了提高螺杆塑化能力的混炼环 [1]。

1-止回环;2- 止回环座;3- 混炼环

图 1 注射螺杆头部结构常用的三种形式

图 1 是注射螺杆头部结构常用的三种形式,综合比较(a) 结构简单,容易制造,同时会引起熔料的倒流,影响注射压力和质量;(b)可以防止倒流现场产生,但结构复杂;(c) 加了提高塑化能力的混炼环。结合图 1 三种螺杆头部的特点而设计,如图 2 所示,该结构不仅带有防止熔料倒流的止回环,还有混炼环。预塑时,均化段的熔料压力大于止回环 1 左边螺杆头部的压力,熔料顶开类似单向阀功用的止回环,并不断向螺杆头部前端聚集;注射时,由于螺杆头部熔料压力升高,迫使止回环后移与止回环座 2 贴紧,使熔料通道被关闭, 进而防止倒流。混炼环与图 1(c)不同的是,此处将混炼环上的销钉不是沿圆周分布,而是成倾斜状、且与螺杆螺纹成反向分布。即若螺杆螺纹是右手螺纹,则混炼环上的销钉则分布成符合左手螺纹定律,这样不仅能对未熔融的塑料颗粒起到过滤、粉碎、细化、剪切的作用,而且能较大程度上提高螺杆的塑化能力 [3]。

1- 止回环;2- 止回环座;3- 混炼环

图 2 注射螺杆头部结构分析图

3 结束语

螺杆式注塑机相较于柱塞式注塑机,具有塑化能力高, 注射压力损失少等优点。为了提高螺杆的塑化能力,可以增设螺杆头部的混炼环结构。本文基于螺杆头部常用的几种结构形式,设计了带有止回环、止回环座和销钉型混炼环的螺杆前端头部结构,其中销钉型混炼环螺杆头的设计在原来沿圆周分布的结构上做了修改,变成与螺杆螺纹反向排布的形式结构。这样可以对塑料颗粒进行细化、剪切的同时,也可提高螺杆头部结构对熔料的塑化能力,但这种结构的塑化能力到底提高了多少,需要进一步进行验证。

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...