多年来,增强型热塑性塑料一直用于汽车市场,主要用于非结构的内部部件。但是现在,热塑性复合材料正在进入新的应用领域和市场,因为制造商们都在努力生产更轻、更坚固、可以快速生产、后成型和可回收的部件。

热固性塑料在整个市场上广泛销售,但更多的结构性热固性塑料正在汽车用于车辆轻量化的道路上。此外,由于航空航天在过去五年采用了更多的热塑性复合材料,它们在行业中的整体作用已经开始发生了变化。在航空航天中使用热塑性塑料向其他行业证明了这种材料的应用。与此同时,也增加了设计师和工程师们的经验,因此他们能够利用这种材料来设计其他产品。如今,增强型热塑性塑料的应用已经扩展到结构汽车零部件、石油和天然气、电子、基础设施和船舶应用上。

热塑性塑料的案例

热塑性复合材料用于要求高硬度(刚度)和冲击强度,以及温度、湿度和化学抗性的应用。在许多情况下,热塑性塑料是高产量、轻量化或断裂韧性应用的极佳解决方案。

与热固性复合材料相比,热塑性塑料的一步固化过程不需要催化剂、烘箱或高压釜。这种快速固化循环是热塑性复合材料在注塑等大批量生产方法中应用的原因。热塑性聚合物在固化后不会发生化学交联,因此可以进行重熔和重整。这提供了独特的后成型能力,并解决了热固性复合材料不能循环利用的弊端。事实上,许多人认为其可回收性是未来增长的关键。

Polystrand 于 2016 年被普立万(PolyOne)所收购,该公司因为热塑性复合材料的可回收性,于 2001 年开始研究这种材料。“当时,人们对回收非常关注——现在依然如此。”曾供职于 Polystrand 公司、现任 Gordon Development 总裁的迈克 • 戈登表示。“热固性复合材料非常、非常难以回收。我们认为未来可以用热塑性复合材料制造产品,并利用制造副产品来制造其他产品。

阿科玛(Arkema)的 Elium® 产品线业务开发经理戴娜 •斯万对此表示赞同。她指出目前欧盟(EU)和亚洲的汽车标准要求汽车几乎完全是可回收的。“现在是欧盟,但我相信类似的标准正在进入美国。热固性塑料的可回收性取得了很大进步,但实现真正获得可回收,就必须选择热塑性塑料。”

美国缅因州大学(University of Maine)阿尔丰德结构热塑性高级制造实验室(Alfond Advanced Manufacturing Lab for Structural Thermoplastics)的目标是通过开发创新的制造工艺来提高结构热塑性塑料的市场占有率,以减少循环时间、减少浪费,提高可重复性和部件质量。该实验室的高级研发项目经理戴维•厄布表示:“这是关于制造可循环利用的部件——就像铝和钢部件一样——但要轻得多、工程设计得高得多。”

六个关键趋势

在过去十年中,热塑性材料和工艺的发展为大规模生产创造了更加复杂的非结构件,为高性能应用和结构复合材料创造了新的先进材料,以及利用这者的混合工艺。以下是热塑性复合材料发展的六个关键方面。

1. 长纤维增强热塑性塑料

大多数热塑性复合材料都是采用非连续纤维注塑成型而成。短纤维(小于 1 毫米)已经在汽车行业的热塑性复合材料中使用了几十年。最近,长纤维增强热塑性塑料(LFRTs)从 1 毫米英寸到 25.4 毫米已经进入市场。长纤维增强热塑性塑料为克服短纤维增强热塑性塑料中的纤维长度缺陷,弥补其力学性能的不足而研发的更新材料。

LFRTs 一般以聚丙烯、聚酰胺(尼龙)、PET、聚苯硫醚、聚醚砜、聚醚醚酮等热塑性塑料作为基体材料;以玻璃纤维、碳纤维和芳纶纤维作为增强材料。用连续纤维无捻粗纱与热塑性塑料通过挤出、造粒或制片方法制成半成品,再经注射或模压成型为制品。

直接挤出混炼(DLFT)是一种较新的加工技术,可提供长纤维而不会熔化预成型颗粒。在三步法中,DLFT将树脂(通常为聚丙烯)与任何添加剂混合,将连续纤维粗纱直接切割成树脂,然后将部分增强材料以面团状或“圆面包”的形式挤压到压缩模具中。这样就可以控制纤维的长度。

长纤维可以用更少的材料提高强度。航空航天制造商是LFRT 技术的早期采用者。如今 LFRTs 已开始在汽车市场上蓬勃发展,不仅因为轻量化优势,而且因为它们易于加工。长纤维注塑成型还可提供更好的蠕变冲击和抗疲劳。

LFRT 的发展主要由汽车工业所推动,另外在消费品和工业品市场也将会有良好的发展潜力。

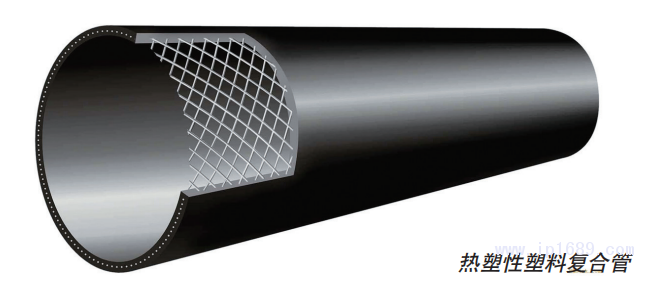

2. 连续纤维增强热塑性塑料(CFRT)

连续纤维增强热塑性塑料(CFRT)的产品形式有纤维预浸带、织物预浸料、复合纱、拉挤产品等。玻璃纤维和碳纤维是制作连续纤维增强热塑性塑料的主要增强材料,树脂主要采用聚酰胺(PA)、聚丙烯(PP)、聚醚酰亚胺(PEI)、聚苯硫醚(PPS)、聚醚醚酮(PEEK)等。

增强热塑性塑原料

航天工业的发展是推动连续纤维增强热塑性塑料发展的巨大动力。由于连续纤维增强热塑性塑料具有较高的韧性和损伤容限,以及优异的高温使用性能,使得该材料一问世引起航空工业的极大关注,并开始在飞机的应用中显示出了优越性。另外,连续纤维增强热塑性塑料近年来在汽车、体育器械、运输、工业、医疗、船艇等市场的应用也逐步扩大。

普立万(PolyOne™)Advanced Composites 的高级技术顾问埃德皮 • 尔佩尔表示,CFRT 预浸材料的引入显着提高了热塑性复合材料的抗冲击性。这反过来又刺激了 Polystrand连续玻璃纤维增强聚丙烯等材料在运输、建筑和施工以及防弹保护等市场中的新应用。

应用之一是卡车衬里。多年来,卡车内衬都是用玻璃纤维增强聚酯热固性塑料制成的,很容易损坏。热塑性塑料衬里的防刺穿性更强。它们会比聚酯热内衬更禁用,现在大多数公司已经完全转向热塑性复合材料。例如,欧洲一家汽车制造商在其越野车的后座系统中采用了该材料。朗盛 Tepex dynalite 提供了连续纤维增强热塑性复合材料半成品。制造商在车辆后座中间安装了负载,实现了座位靠背的独立折叠。该装载组件经Tepex dynalite成型并反向注入注塑模具而制成。“该组件标志着这款复合材料(即 Tepex dynalite)进军后座系统轻量化设计领域,进一步证明其具有批量生产应用的巨大潜力。”朗盛技术市场及业务拓展 Tepex 汽车组负责人亨里克·普拉根堡说道。

3. 工程聚合物

工程树脂——包括长、短碳纤维增强聚酰胺和高性能聚酞胺——的膨胀是热塑性复合材料推广的关键驱动力。与不太昂贵的商品树脂不同,工程聚合物在高温下具有优异的力学性能,增加了硬度和韧性,并具有较低的蠕变。这使得它们成为更多金属到塑料结构部件的理想选择。

数十年来,汽车行业一直在使用“漂亮的聚合物”——丙烯腈、丁二烯、苯乙烯和聚碳酸酯——来制造美观的内部复合部件,如内饰。现在,汽车制造商正转向聚苯二甲酰胺(PPA)热塑性和碳纤维增强聚酰胺复合材料的更多结构部件。例如,福特使用 Ultramid® 短碳纤维聚酰胺生产谢尔比GT350 野马的底盘部分,并展示了长碳纤维聚酰胺的先进动力系统零件。

PPA 之所以重要,是因为它们能够将以前不可能实现的较重的钢铁部件转换为较轻的复合材料部件。工程塑料将在帮助原始设备制造商成本有效地满足排放和燃油效率标准方面发挥重大作用。先进的热塑性聚合物复合材料也使许多数字技术成为可能,包括先进的驾驶员辅助系统,这些系统旨在自动化和提高车辆系统的安全性。PPAs 用于制造这些系统所需的许多检查部件和电气连接,因为它们体积小、薄、轻,并且具有高温公差,因此可以在小空间中安全地组装在一起。

4. 玻璃纤维毡增强热塑性热塑片材

玻璃纤维毡增强热塑性热塑片材(GMT)是以热塑性树脂为基体,以玻璃纤维毡为增强骨架的板片状结构材料。塑料主要使用聚丙烯,也可使用 PET、PBT 或聚碳酸酯。GMT采用高速压机或冲压机成型为制品。

GMT 材料力学性能好,成型周期短,生产成本低,可模制较大的、形状复杂的部件且尺寸稳定性好,选用按所要求尺寸预先切好的 GMT,就有可能达到 50-300N/mm2 范围内的强度,模压好的 GMT 部件几乎是各向同性的,对于所有类型的冲击都具有良好的强度,其最终产品没有焊缝,而且可回收利用。GMT 材料以其优于热固性材料的性能和良好的性能价格比在汽车工业中广泛应用,同时也具有减轻质量、降噪的效能,可用于制造保险杠横梁、仪表板骨架、发动机罩盖、防石击罩、座椅骨架、电瓶托架、车厢底板、轮罩、行李架和车顶棚等多种车用零部件。

在建筑工业中 GMT 可取代金属制作建筑模板。这种GMT 模板具有质轻、剥离性好,结构一体化、制件表面光洁等优点;在交通运输业中用 GMT 片材在集装箱的底板上作内衬,可大大减少维护保养费用;也可用 GMT 片材作蒙皮,高强泡沫作夹芯取代硬木及金属制造集装箱。哈尔滨玻璃钢研究所独立开发应用了全复合材料绝缘梯配件、配电盒、泵盖、油田用机箱底板和轴承端盖等。

5. 压缩成型

虽然不像注塑那样广泛使用,但压缩成型可以是一种成本较低的替代方法。皮尔说:“它不会像注塑那样快,但如果你制造的零件更少,制作模具的成本就会低得多。”压缩成型还可以生产更高纤维的零件。阿拉巴马大学伯明翰分校的材料加工和应用开发中心采用了选择性增强的压缩成型技术,使纤维含量达到 65% 到 70%,这与注射成型零件通常达到 30% 到 40% 的纤维含量形成了鲜明的对比。更高的纤维含量可以帮助最大限度地提高性能,特别是刚度。在应用中,这点十分重要。

大量的努力,以提高压缩成型速度的结构件正在进行中。美国缅因州大学的阿尔丰德实验室正与工业界合作,演示自动铺带(ATL)与压缩成型相结合的效果。该实验室使用ATL 机器在超声波焊接和模压成型之前,快速地在不同方向上铺设预先加固的结构胶带。该实验室利用这一过程开发了一种汽车差速器盖的原型。

与此同时,总部位于法国的行业联盟 IRT-M2P 开发了一种名为快速 RTM 的创新处理方法。该树脂转移成型工艺使汽车和航空航天工业的结构热塑性塑料和热固性复合零件的两分钟循环生产成为可能。

去年,该协会成员阿科玛(Arkema)推出了 Elium,这是第一种可以在室温下固化的液体热塑性塑料。与热固性材料一样,它也可以使用引发剂的两步法固化。快速 RTM 平台将 Elium 注入 CFRT,并在 Pinette P.E.I. 短冲程 ECS-Press 中进行模压。由于 Elium 是一种液体反应体系,不需要加热到与其他热塑性塑料相同的高温,该工艺可用于成型净形状的CFRP 热塑性零件。

阿科玛公司说,Elium 树脂聚合速度快,可以在汽车工业和其他行业中用作结构件和装饰材料。阿科玛指出,Elium 树脂是一种多功能的、轻质的、易于使用和性能优异的复合材料。它们是基于传统的已经被生产者使用的技术和工艺。该公司声称,在具有相同强度的前提下,Elium 复合材料制作的部件比钢制的同一部件轻 30-50%。当结合阿科玛的 LUPEROX过氧化物催化剂,Elium 可以被塑造成复杂的形式,还可以与玻璃纤维或碳纤维混合使用。它也能与传统的热固性树脂转化技术兼容(RTM,弯曲成型),降低了转化的成本。

6. 二次成型

二次成型是指两种不同材料一起成型的混合工艺,先成型基体层,再在原始部件上或周围模制附加层。最常见的二次成型,是将 CFRT 放入注塑工具中,然后再将短或长纤维热塑性塑料注入模具中。

Composites One先进复合材料副总裁德怀特•贝克说:“我们认为,采用短纤维注射成型材料的连续纤维是热塑性复合材料中最重要的进步之一。这提供了很大的设计灵活性。”例如,与完全注塑成型的零件相比,可以建造完整的结构和连接点,并减少重量和成本。

二次成型也可用于 CFRT 压 缩 成 型。 例 如, 普 立 万(PolyOne)的多股连续纤维热塑性增强材料被战略性地放入工具中,然后在某些汽车应用中用长纤维聚丙烯压缩二次成型。这为部件提供了加强,防止零件在受到冲击时脱钩。皮尔佩尔认为,采用二次成型这种选择性强化,是一个非常重要的创新,显然是市场的走向之一。

在不同类型的二次成型中,热塑性塑料被注射到基本的压缩成型零件表面。这允许制造出越来越复杂的细节,如通道、螺栓、插入件和引出件。这种技术可以用来创建汽车仪表板。

热塑性塑料的未来

热塑性复合材料的应用越来越广泛。随着工业领域继续寻找用更轻的结构复合材料替代金属的方法,热塑性复合材料越来越受到关注。热塑性复合材料部件的全寿命分析值更佳。它们不仅可以用于轻型车辆和其他用途,而且因为它们更轻,在较低的温度下熔化,它们在加工、运输和回收过程中消耗的能源要比金属少得多。

许多公司都寄希望于此。普立万(PolyOne)在 2016 年收购 Polystrand 时,将连续纤维热塑性复合材料加入到自己的投资组合中,并于后来收购了领先的 LFRT 复合材料生产商 PlastiComp。普立万的技术主管道格 • 哈蒙德表示:“复合材料是我们的一个重要关注点。我们相信这些材料将在未来塑料的关键市场发挥重要作用。”

未来,多专业、跨行业、上下游全产业链一体化的联合开发己经成为一种有效的、快速的、互惠共利的协同发展模式;新技术、新工艺、新设备趋向更加成熟与广泛应用;FRT 材料数据库建立、产品结构设计与计算机仿真 CAE 技术广泛应用。CFRT 材料越来越多的应用面临的主要挑战之一是,如何设计出具有高可靠性、易于制造的产品。缺乏可靠运行FEA 和流程建模软件所需的数据,以生成设计界所需的信息。

热塑性复合材料已经迅速得到了全世界的认可,它可以替代很多材料,如压铸件、金属组装件、市场中的传统塑料,包括工业设备、汽车、消费品等。高冲击强度、更好的表面质量、低产品报废率、在高温和零下温度环境中的高刚性、在严酷环境和恒定载荷下的抗蠕变性使热塑性复合材料市场比热固性和金属材料市场更加有利可图。性价比的优势让热塑性复合材料在航空航天与国防、交通运输、电气电子行业更具吸引力。

大规模的工业在未来将继续要求自动化,热塑性复合材料天生就适合自动化生产。自动化显然是许多复合材料制造商目前面临的一个大问题。然而,热塑性塑料最终会解决这个问题。(文章来源于网络)

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...