凭借其多功能性,聚氨酯在各个方面的应用都取得了进展:以一个由Fermapor CC制成的聚氨酯泡沫密封件为例,它具有超低的吸湿性和良好的耐冰水性,因此常被用作闭孔系统或有机硅泡沫的廉价替代品(© Sonderhoff)

聚氨酯(PU)一直以来都被当作一种用途广泛的材料。由于其初始产品可以化学裁剪,因此它几乎出现在我们日常生活的各个角落。所以,PU多年来一直在全球保持着持续增长也就不足为奇了。为了实现更高效的生产制造、改善产品性能并开辟新的应用领域,材料生产商和机械制造商推出了众多不同的创新。当然,其中一个关键因素是整个流程链的数字化,它已经成为整个PU行业长期发展的加速器和推动力。

涂料快速更换

在生产高质量功能性装饰表面的过程中,包含彩色PU或聚脲系统的涂层载体部件已成为一个具有经济竞争力的工艺。考虑到客户的个性化需求,高效的涂料更换是部件生产过程中最重要的挑战之一。

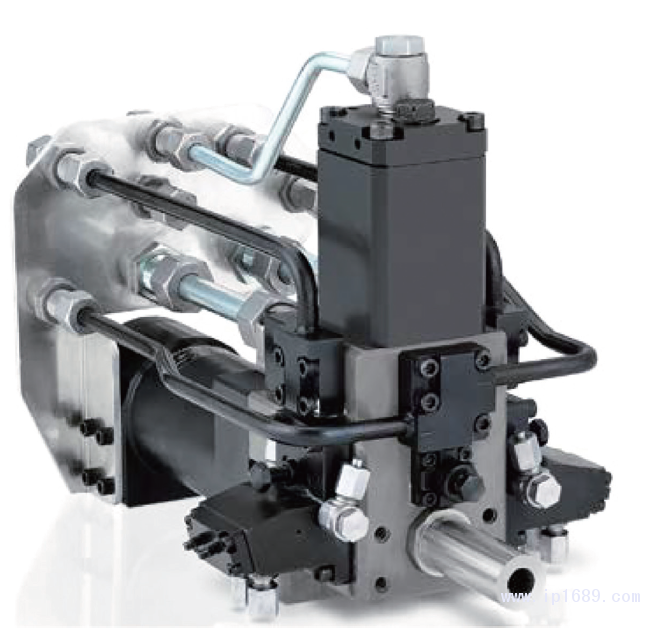

德国亨内基公司和奥地利恩格尔公司的联合项目通过将异氰酸酯组分和涂料组分分成不同的单元实现了多种有色聚氨酯系统的柔性生产。Colourline Multi-Connect技术(图1)是一种即插即用的模块化系统,它最多可搭载七个涂料模块,每个模块配有独立的混合头。将所需的涂料模块与异氰酸酯中央计量单元相连即可开始使用。通过这一智能原理,涂料更换无需任何冲洗或清洁措施即可在15分钟内完成。

图1 Colourline Multi-Connect:这种模块化机器系统可将涂料更换的时间缩短到15分钟以内(©亨内基)

意大利康隆公司开发了一种多色混合头,专为微孔泡沫有色制品的柔性生产而设计,如方向盘、汽车内饰件和家具部件等。具有QCC(涂料快速更换)配置的FPL SR混合头可通过专用喷嘴在不同涂料之间进行无废料快速切换,因此第三部件能够在不冲洗清洁混合室的情况下进行更换。

德国克劳斯玛菲公司生产的新型多色混合头MK 10/15-UVP-2K+4(图2)允许最多四种涂料直接进入混合室并且相互独立地进行计量。涂料相互分开,但可以通过混合头随时切换使用。因此,用户可以在实际生产过程中省去涂料更换的步骤和时间。计量在多元醇喷嘴和混合室之间同时进行,因此不会发生涂料被带入多元醇组分的情况。

图2 涂料快速更换:MK 10/15-UVP-2K+4转换混合头允许最多四种涂料进行计量而不会发生涂料转移的情况(©克劳斯玛菲)

密封性

除了生产不同涂料的模制件之外,聚氨酯的另一个重要应用是用作密封材料。该领域在最近几年有了进一步发展。

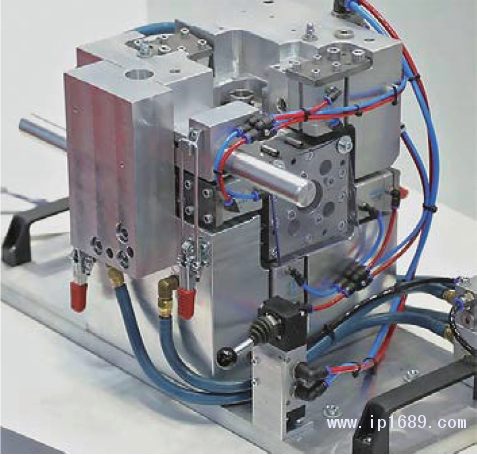

举例来说,德国Sonderhoff公司已能利用最新的双组分PU系统生产闭孔密封泡沫。该泡沫具有极低的吸湿性和透气性,并且极耐冰水。Fermapor CC密封系统(标题图)通过最新开发的原位成型闭孔(FIP CC)工艺进行加工,为以前的闭孔系统和硅泡沫提供了极具价格吸引力的替代品。最新开发的DM 402/403 CC专利混合计量技术专为这一应用而选用。其创新之处在于混合头和材料制备:材料再循环不再必要,因此有利于材料更换和工艺适应。此外,密封泡沫在计量之后即可在部件上达到近乎完全反应的体积。

图3 钩环闭合:这种用于电缆泡沫封装的模具技术能够密封绝缘电缆线股,从而确保泡沫不会从模具中溢出(© Frimo)

密封技术的另一个特殊应用领域是电缆的直接泡沫封装。德国Frimo公司开发了一种涉及钩环闭合的工艺,绝缘电缆线股通过该工艺能够可靠地密封,从而确保泡沫不会从模具中溢出(图3)并且获得高部件质量。然后,通过特殊的薄膜浇口将混合物注入到闭合的模具中,泡沫填充重量在20-200g之间。此外,还有内部开发的手动吊臂可供高压PU计量设备PURe Mix Eco使用。

节省资源

目前,最重要的开发主题之一是资源的可持续和有效利用。其中的关键包括增加初始材料的附加值以及回收产品寿命已尽的材料。德国科思创公司多年来一直在开发以CO2为生产原料的多元醇,并与亚琛工业大学合作推出了CO2基材料。但是,CO2基多元醇的大规模使用还需要更多的开发工作,其重心应在于提高工业资源的跨国利用。在这项工作中,欧洲机构的支持至关重要。

除了利用CO2,还可以通过提高材料效率来节省油基原材料。由德国巴斯夫聚氨酯公司生产的Elastoflex E产品组中的一系列新系统可使重量显著减轻并在不影响泡沫良好性能的情况下获得约120g/l的泡沫密度。根据部件几何结构不同,泡沫重量最多可减轻30%。凭借极为坚固精细的单元结构,这种轻薄型系统可用于截面小于5mm的小型部件的生产。该产品组还包含一个以蓖麻油为可再生原料的泡沫系统。

就材料回收而言,机械制造商康隆在Cresim项目中展示了如何利用回收碳纤维制造复合材料部件。该工艺使用了生产废料,因此这些纤维增强部件的材料成本得以减半,并且获得了用原始材料生产的部件近85%的机械性能。用于开发该技术的项目(编号:Life11 ENV/IT/000095)因其实用性和创新性而获得了2016年欧盟最佳LIFE项目奖。

PU轻质结构部件

针对具有PU基质的结构应力纤维复合材料部件,多个机械制造商正在开发湿式模压成型(WCM)工艺。其优势在于周期时间极短,无需预成型工艺,并且可以使用再生纤维。连续生产型材的制造有了新的发展。

随着新型WCM喷嘴的开发,亨内基公司凭借广泛的工艺技术和客户要求在其内部WCM技术方面取得了重大进展。新型喷嘴与其他市售喷嘴的不同之处在于它具有改进的宽槽几何结构,可轻松更换并具有多种安全功能。开发WCM喷嘴时的重点是方便快捷的可维护性。这意味一个操作人员在数秒内即可定位喷嘴或在维护期间轻松更换。

图4 用于生产纤维增强聚氨酯型材的iPul生产线:在这条完整的生产线中,纤维浸渍在一个封闭的注射室中进行,这样可以减少工作环境污染并提高生产速度(©克劳斯玛菲)

个别操作的自动化也有助于缩短湿式模压成型工艺的周期时间。克劳斯玛菲首次推出了全自动化的解决方案。配备针式抓爪的机器人收集纤维层并将它们送入操作台,而配备混合头(MK 10-2K-RTM)和宽槽喷嘴的搬运机器人开始涂抹PU基质。然后,抓取机器人将纤维层放入模具并开始模压和固化操作。该方案还使用了具有PU基质的RimStar 8/4 RTM计量设备。

科思创、克劳斯玛菲和亚琛工业大学塑料加工研究所(IKV)的一个联合项目进一步开发了可扩大聚氨酯树脂工业用途的拉挤成型工艺。这项工作获得了FSK创新奖。还应特别提及的是制造隔热窗框和增强风机叶片强度的工艺成本效率得到了提高。在这一开发过程中,克劳斯玛菲首次推出了交钥匙拉挤生产线(最新的iPul系列),其中机器、工艺和模具技术均来自同一供应商(图4)。新的生产线不再通过敞口模具来浸渍纤维,而是通过在封闭的注射室里的计量设备进行。除了使拉挤成型机操作人员不再受气味问题的困扰,新技术还可在固化过程中对温度进行精确控制,从而提高生产速度。

聚氨酯4.0

在工业4.0的背景下,一些PU公司正致力于开发数字化产品和服务,而这将为不同工厂部件的交互带来好处。

康隆正在推进多个有助于生产更灵活更快地适应不同市场需求的项目。为此,该公司正在增加远程监控、预测性维护以及与其他生产设备的集成等功能。通过这一方式,PU加工公司的机器可通过监测和控制来减少停机时间、提高产量并减少能耗。

科思创多年来一直在控制室中应用数字技术,从而通过数字化工艺控制系统来控制内部生产。对于汽车行业的客户来说,通过填充模拟进行模具设计是常规做法。未来,整个价值链都将实现数字化,从PU系统配制、混合和加工到机器人部件搬运的所有工序都将能够被模拟。这将大大缩短开发周期和一体化生产流程的实施。此外,科思创还可提供配备预测工具的数字服务平台,它能够根据特定生产环境在线确定最佳的PU配方和加工条件。

图5 UltraSim:发泡模拟不仅能够描述方向盘的加工情况,而且还能确定它们的机械性能(©巴斯夫)

在工艺设计和模拟领域,巴斯夫进一步扩展了其Ultrasim仿真工具,目前已能精确预测汽车方向盘制造过程中的发泡和固化情况(图5)。该工具可计算出聚氨酯泡沫在模具中的关键化学反应和流动特性。发泡模具的排气性是一个极其重要的参数,生产过程需要通过不同的方法来确保这一点。小型排气孔的设置旨在防止部件在发泡过程中产生会影响方向盘稳定性和外观的孔隙。填充模拟功能能够准确预测可能出现的孔隙的位置和大小,从而减少所需的排气孔数量并降低孔隙风险。

巴斯夫模拟工具还能够计算密度分布情况,而这对于方向盘的触感来说至关重要。为了预测部件各个地方的密度,材料模型经过了进一步开发,从而能够根据化学反应、环境温度变化、压力和初期气体浓度来详细描述泡沫膨胀情况。它不仅能够描述聚氨酯泡沫方向盘的加工情况,而且还能确定部件本身的机械性能,例如:刚度和硬度。

结论

材料生产商和机械制造商正在通过定制生产、可持续和资源节约型材料和工艺解决方案以及满足工业4.0标准的数字化来迎接PU行业的关键挑战。在某些领域,这些措施已经热火朝开地展开了。而在某些领域,未来如何还有待加工公司如何利用技术和方法并新增哪些内容。数字化领域还具有进一步发展的潜力,因为PU行业与其他塑料加工行业相比并不是该领域的先锋。(文章来源于网络)

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...