一艘德国制造的船、一座荷兰的人行天桥和奥地利的木钉似乎没有什么共同之处,但它们却有一个重要的共同点:它们都是由生物复合材料制成的。在欧洲木材和天然纤维复合材料会议上,三位创新奖的获奖者展示了将传统复合材料的强度、耐用性、轻量化与天然可再生资源的环境效益相结合的优势。

可持续发展的生物基复合材料

生物基复合材料是相对于化石基复合材料而言,是指利用可再生资源(动物、植物和微生物)为原料,通过生物、化学以及物理等方法,或者与其他材料复合,在宏观上组成具有新性能的材料。

生物基材料包括生物基平台化合物、生物塑料、功能糖产品、木塑复合材料等,它具有传统高分子材料不具备的绿色、环境友好、原料可再生以及可生物降解的特性。其制品既包括日常生活中经常能见到的生活用品,如包装材料、一次性日用品等,也包括技术含量高、附加值高的药物控制释放材料和骨固定材料及人体组织修复材料等生物医用材料等。

按可再生资源的利用方式,生物基复合材料可分为天然高分子生物基复合材料和合成高分子生物基复合材料。

天然高分子生物基复合材料,直接利用可再生资源的高分子材料,即生物基材料与生物基材料、生物基材料与废旧高分子材料等制造的复合材料,以及生物基材料与硅酸盐材料和玻璃纤维等无机物质制造的复合材料,如木塑复合材料和木基陶瓷复合材料等。

合成高分子生物基复合材料,间接利用可再生资源,通过化学、生物化学的方法将可再生资源转化为低分子量的化合物单体,并进一步加工成可降解高分子材料、功能高分子材料、生物基胶黏剂等,如蛋白类胶黏剂、聚乳酸和生物聚乙烯等。

作为生物基复合材料原料的天然纤维,其成分包括各类纤维素、半纤维素、丹宁等天然多糖,表面是亲水的,而生物基复合材料另外一大类原料为有机合成高分子树脂,是表面疏水的。两者的表面性能差异巨大,由于界面相互作用力弱、易产生缺陷,对形成复合材料不利。用这两类原料生产复合材料,可以通过对纤维和树脂进行改性,提高界面之间的相互作用力的方法改善复合材料的性能。但复合材料界面性能有所改善后,冲击等性能有所下降,而且并没有在多种改性处理方法中找到最好的解决办法。

生物基材料来源于自然界中动、植物以及微生物资源,它们是取之不尽、用之不竭的可再生资源,已成为最有希望大规模替代石油资源,实现资源可持续性利用的新兴材料之一。生物基复合材料用量的增加有助于降低对石油类不可再生资源持续增长的需求,能够实现环境和资源的可持续发展。

根据PRESCIENT STRATEGIC INTELLIGENCE网最新市场预测,2017年全球生物复合材料市场价值达41.672亿美元,预计到2023年将达到84.743亿美元,预测期内的复合年增长率为12.8%。市场增长受到诸如汽车行业对绿色复合材料需求增加和天然复合材料对环境影响较小等因素的推动。

绿色航行

GreenBente24号船的特性包括生物复合材料中亚麻纤维的刚度、抗冲击性和耐磨性等特性,而软木有助于提供轻质和防水性能。

Friedrich Johann Deimann创立了GreenBoats公司,并开发了玻璃纤维和苯乙烯基聚酯树脂的替代品,这些树脂通常用于造船。他在亚麻纤维、软木和生物基(亚麻籽油)环氧树脂中发现了环保、可行的替代品。

GreenBente24帆船采用80%可再生材料制成,并采用真空灌注。亚麻纤维提供刚度、减震、抗冲击和耐磨性,而轻质软木则增加了防水性。其结果是这艘船在受损后不会发生断裂,不会向水中释放有毒物质,也不会让水进入船体的复合夹层核心。Deimann补充道:“这些产品最后的触感非常好。”

亚麻基复合材料的强度和刚度略小于玻璃纤维层压板。但是亚麻纤维的密度只有玻璃纤维的一半,所以绿色船只的重量要少100磅。可再生生物材料对环境也更有利,因为它们可以在很少的二氧化碳排放的情况下进行收获及加工。

虽然GreenBente24比用环氧树脂制成的类似高端游艇价格贵了15%到20%,但客户需求稳定。“第一批客户已经在德国的海洋和湖泊上愉快地航行了。”Deimann说。其为船只开发的生物复合材料也被用于在欧洲生产旅行拖车。

通往未来的人行天桥

这座46英尺长的人行天桥完全由大麻和亚麻等生物复合材料制成,每平方英尺可承载102磅重量。

荷兰埃因霍温理工大学拥有世界上第一座完全由生物复合材料建造的人行天桥。这座46英尺长的桥是由一个包括几所地区大学和复合材料制造商组成的联盟NPSP共同建造的。

这座桥重约3300磅,每平方英尺可承重102磅。其生物复合材料包括麻纤维和亚麻纤维。埃因霍温大学创新结构设计教授Patrick teuffer表示:“我们的想法是,亚麻纤维能够满足此类桥梁的机械要求。”纤维也很容易从项目的工业合作伙伴那里获得。

为了制造桥梁,大麻和亚麻纤维被嵌入聚乳酸(PLA)泡沫芯层夹层内,再用真空注射工艺注入生物树脂。

该桥于2016年10月安装在溪流上,桥上还包括28个传感器,可以持续测量其强度、刚度和变形(蠕变行为)。大学的工作人员也在实验室里测试桥梁材料的性能。

“关于这种生物材料长期表现将如何还没有太多的经验。”Teuffel说,“如果你真的打算让这类项目持续10年、20年甚至60年,就必须确定一个不应超过的压力水平,以避免出现蠕变问题。”该团队已经获得了建造一个小型生物复合材料馆的拨款,并希望今年在埃因霍温再建一座桥。“我相信在未来会有更多的应用。”Teuffel说。

木头制成的钉子

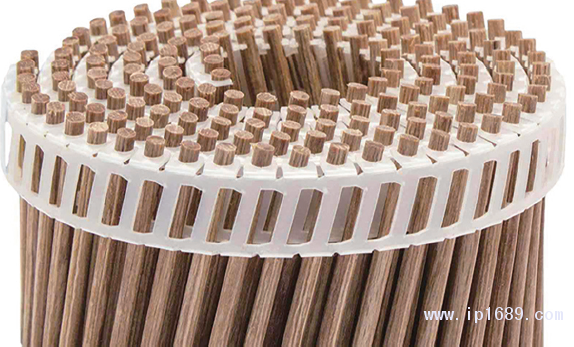

用于气动钉枪的LignoLoc木质排钉,由高密度山毛榉木材压制,并采用酚醛树脂压缩而成。

木钉是世界上最古老的紧固件之一,但奥地利的贝克紧固件集团利用其LignoLoc®整理木钉在产品上进行了非常现代的创新。无头钉子由直的、高密度的本土山毛榉木制成,以酚醛树脂压缩,得到的木钉拉伸强度与铝钉相似。使用一把特制的钉枪可将钉子钉入木头。

在北美销售贝克产品的FASCO美国公司产品销售经理Chad M. Giese说,木质素钉子的一个优势是没有热传递。“它们只与它们固定的材料一样具有导电性。”他说,“金属钉从建筑物内部向外部传递冷热,反之亦然——这会产生冷凝,从而导致钉子周围腐烂。”

此外,木质素钉子可以打磨或切割,而不会损坏施工过程中使用的任何钻头或锯子。而且,将钉子钉入木头会产生“木质素焊接”,当钉子摩擦产生的热量融化木质素时,就会形成一种化学键。木质素是一种存在于木材细胞壁中的有机聚合物。

LignoLoc钉子已被用于紧固交叉层压木材以及生态家具和高端绿色建筑的生产。木托盘制造商是另一个潜在的市场,因为他们可以在使用后粉碎其产品而无需提前去除金属。(文章来源于网络)

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...